1.本发明属于有色金属选矿方法技术领域,具体涉微细粒钼精选尾矿再选别方法。

背景技术:

2.钼精尾再选一直是选钼的难题。选钼工艺的特点是流程长、富积比大、磨矿段数多,常常造成精选钼尾矿品位高于原矿品位,甚至是原矿品位的数倍。随着矿产资源的不断开发,国内的钼资源趋向于贫、细、杂,常规选矿工艺和设备在回收细粒、微细粒矿物时由于存在大量矿泥,使得-20μm以下的微细粒级钼矿物无法有效回收利用,造成了资源的浪费和流失。特别是近年来,随着冶炼对钼精矿质量要求的提高,钼精尾的金属损失还有进一步加大的趋势。精尾再选进一步提高选钼回收率,不仅是国内众多钼矿山和企业提高经济效益的需要,更是钼资源实现可持续发展,提高矿山综合利用效果的迫切需要。

3.目前国内很多钼矿山中钼精选尾矿-20μm粒级的含量超过50%,同时具有矿物粒度细,质量小,比表面能大,有价矿物与脉石矿物互凝、超细辉钼矿可浮性较差的特点,夹带罩盖和泥化严重,使得大量钼金属无法得到有效回收。

技术实现要素:

4.本发明的目的在于提供微细粒钼精选尾矿再选别方法,解决了传统浮选工艺回收微细粒级辉钼矿困难的问题。

5.本发明所采用的技术方案是:微细粒钼精选尾矿再选别方法,具体操作步骤如下:

6.步骤1:将在钼矿石经铜钼混选和铜钼分离精选作业中获得的钼精选尾矿进行自然沉降浓缩脱水、活性炭吸附脱药,形成浓缩后的钼精尾矿;

7.步骤2:对浓缩后的钼精尾添加分散剂破团聚,再添加絮凝剂进行选择性絮凝;进行铜钼混合浮选作业,铜钼混合浮选作业需要添加捕收剂和起泡剂,得到铜钼混合粗精矿;

8.步骤3:对步骤2的铜钼混合粗精矿进行铜钼分离浮选作业,铜钼分离浮选作业需添加抑制剂、选钼捕收剂、起泡剂、分散剂和絮凝剂,铜钼分离作业获得合格的钼精矿,铜钼分离的尾矿进入选铜作业得到合格的铜精矿。

9.本发明的特点还在于,

10.步骤1中,浓缩脱水作业采用在浓密机池中自然沉降脱水,脱药采用活性炭吸附的方法。

11.步骤2所述铜钼混合浮选流程包含粗选作业、精选作业和扫选作业;步骤2中捕收剂为柴油,用量为120g/t,其中粗选段添加84g/t,扫选段添加36g/t;所述起泡剂为二号油,用量为40g/t,其中粗选段添加30g/t,扫选段添加10g/t。

12.步骤3抑制剂为硫化钠,用量为50kg/t;

13.选钼捕收剂为柴油,用量100g/t;

14.起泡剂为二号油,用量为15g/t。

15.步骤2铜钼混合浮选设备可以使用旋流静态微泡浮选柱。

16.步骤3中,铜钼分离浮选流程包含多段精选作业和精扫选作业。

17.步骤3中,铜钼分离浮选设备可以使用旋流静态微泡浮选柱。

18.步骤2和步骤3中分散剂为六偏磷酸钠;絮凝剂为阴离子型聚丙烯酰胺;

19.在步骤2中添加六偏磷酸钠100g/t,其中粗选段添加六偏磷酸钠70g/t、扫选段添加30g/t,所述阴离子型聚丙烯酰胺用量为20g/t,其中粗选段用量为14g/t,扫选段用量为6g/t;

20.在步骤3中六偏磷酸钠用量为100g/t。

21.本发明的有益效果是:

22.本发明区别于目前工业常规技术,目前工业传统浮选微细粒级辉钼矿很难回收富集的问题,针对传统浮选中钼精选尾矿中的钼金属矿粒质量小,动能低,泥化严重;降低了辉钼矿和其他亲水的脉石矿物之间的亲水性差异。造成了非选择性团聚,难以分离。本发明提供的微细粒钼精选尾矿再选别方法,创造性地使用分散剂配合选择性絮凝,把钼精尾中的辉钼矿和脉石解离,并针对性地添加合适的捕收剂和絮凝剂实现选择性团聚,采用“矿泥分散 矿物絮凝”,从而高效有选择性的实现了矿物与脉石的分离和选别,从而解决了工业上的一个重大难题。

23.本发明创新性地提出了高效的解决方案,先进行非选择性团聚的分数,通过加入合适的分散剂,使精尾中的辉钼矿和脉石矿物的团聚解离,然后加入合适的絮凝剂,使辉钼矿选择性团聚,增加可浮性,从而实现目的矿物与脉石矿物的解离和选别,解决了国内很多钼矿山无法回收精尾中钼金属的难题。

附图说明

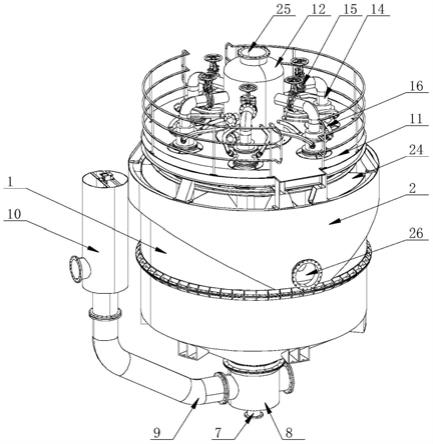

24.图1为本发明实施例中针对陕西某钼矿山选厂进行的钼精选尾矿再选钼的小型试验全流程图;

具体实施方式

25.下面结合附图和具体实施例对本发明进行详细说明。

26.下面将对本发明实施例作进一步地详细描述。本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

27.本发明的铜矿石伴生钼选别方法,其较佳的具体实施方式是:

28.包括步骤:

29.a、在钼矿石经铜钼混选和铜钼分离精选作业中获得的钼精选尾矿进行浓缩脱水脱药,形成浓缩后的钼精尾。

30.b、对浓缩后的钼精尾添加合适的分散剂破团聚,再添加絮凝剂进行选择性絮凝;进行铜钼混合浮选作业,铜钼混合浮选作业需要添加合适的捕收剂和起泡剂,铜钼混合浮选作业将得到铜钼混合粗精矿;

31.c、含有钼矿物的铜钼混合粗精矿进行铜钼分离作业,铜钼分离作业需添加抑制铜矿物的抑制剂、选钼捕收剂、起泡剂、分散剂和絮凝剂,铜钼分离作业将获得合格的钼精矿,铜钼分离的尾矿进入选铜作业得到合格的铜精矿;

32.所述步骤a中,如果有多段钼精选流程,可以将第一段精选尾矿单独取出再选,也

可以将多段精选尾矿合并混合后进行再选;

33.所述步骤a中,所述的钼矿石可以是钼单一矿石也可以是钼伴生铜、金、银等混合矿石;

34.所述步骤a中,所述的钼矿石粗选流程采用铜、钼混合浮选流程或钼优先浮选流程;

35.所述步骤a包括:

36.a1、在现有技术中的铜钼分离工艺流程中将流程中产出的钼精选尾矿进行浓缩脱水;形成浓缩后的铜钼分离精选尾矿;

37.所述步骤b中,铜钼混合浮选流程包含粗选作业、精选作业和扫选作业。

38.步骤b中,铜钼混合浮选设备可以使用旋流静态微泡浮选柱。

39.步骤c中,铜钼分离浮选流程包含多段精选作业和精扫选作业。

40.步骤c中,铜钼分离浮选设备可以使用旋流静态微泡浮选柱。

41.步骤c中,合格钼精矿为标准钼精矿或品位高于45%以上钼精矿产品。

42.步骤b中,铜钼混选的分散剂为六偏磷酸钠;絮凝剂为阴离子性聚丙烯酰胺;

43.步骤c中,铜钼分离的分散剂为六偏磷酸钠;絮凝剂为阴离子性聚丙烯酰胺;

44.本发明所提供的方案的主要优点在于:

45.(1)本发明采用的工艺针对性地对钼精选尾矿进行分散解团聚,和选择性絮凝,为钼精选尾矿量身设计了一个合理高效的选别流程,恢复微细粒级辉钼矿浮选活性,优选使用适用于微细粒浮选的浮选柱配合,特别适用于微细粒难选钼精尾的钼金属回收。

46.(2)本发明采用的工艺仅仅对钼精选尾矿设计的完整回收选别流程,并不改变主体流程结构,对现有流程的主要选矿指标不会有影响

47.(3)本发明工艺流程所采用的的药剂制度合理,所有的药剂均为工业常用药剂,设备和工艺均有很强的工业可实施性,具有高度的工业应用价值。

48.实施例1

49.步骤1:将在钼矿石经铜钼混选和铜钼分离精选作业中获得的钼精选尾矿在浓密机池中自然沉降浓缩脱水、活性炭吸附脱药,形成浓缩后的钼精尾矿;

50.步骤2:对浓缩后的钼精尾添加分散剂六偏磷酸钠破团聚,再添加絮凝剂阴离子型聚丙烯酰胺进行选择性絮凝;使用旋流静态微泡浮选柱进行铜钼混合浮选作业,铜钼混合浮选作业需要添加捕收剂和起泡剂,得到铜钼混合粗精矿;

51.铜钼混合浮选流程包含粗选作业、精选作业和扫选作业;步骤2中捕收剂为柴油,用量为120g/t,其中粗选段添加84g/t,扫选段添加36g/t;所述起泡剂为二号油,用量为40g/t,其中粗选段添加30g/t,扫选段添加10g/t。

52.步骤2中添加六偏磷酸钠100g/t,其中粗选段添加六偏磷酸钠70g/t、扫选段添加30g/t,所述阴离子型聚丙烯酰胺用量为20g/t,其中粗选段用量为14g/t,扫选段用量为6g/t;

53.步骤3:对步骤2的铜钼混合粗精矿使用旋流静态微泡浮选柱进行铜钼分离浮选作业,铜钼分离浮选作业需添加抑制剂硫化钠,用量为50kg/t;选钼捕收剂为柴油,用量100g/t;起泡剂为二号油,用量为15g/t;分散剂六偏磷酸钠和絮凝剂阴离子型聚丙烯酰胺,铜钼分离作业获得合格的钼精矿,铜钼分离的尾矿进入选铜作业得到合格的铜精矿;铜钼分离

浮选流程包含多段精选作业和精扫选作业;步骤3中六偏磷酸钠用量为100g/t。

54.实施例2:

55.陕西某钼矿山下属选厂精尾中细粒钼金属长期无法回收,只能进行选铜,产出铜精矿售出,大量的钼金属被浪费损失。

56.如图1所示,经化验分析,该选厂钼精尾钼品位0.475%、铜品位1.560%,全流程使用静态微泡浮选柱进行浮选,钼精选尾矿经过浓缩脱水后,经过二段分散选择性絮凝搅拌,粗选段采用一次粗选、一次粗精选、一次扫选的选别流程,精选段采用两次精选的流程;精选一的尾矿作为最终铜精矿,精选二的泡沫为最终钼精矿。经过化验分析,得到钼品位为45.75%,钼综合回收率73.97%的钼精矿产品;以及铜精矿品位16.83%,铜综合回收率64.48%的铜精矿产品。

57.综上所述,本发明提供的技术方案高效解决了微细粒钼精尾钼金属难回收的问题,可以高效浮选回收钼金属,同时不影响选厂的主体流程,具有极高的实用价值和经济价值。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。