1.本发明涉及玻璃纤维生产领域,具体涉及一种漏板及智能化升温方法。

背景技术:

2.漏板升温是玻纤生产中一项重要且常见的操作,不正确的升温将直接损害漏板寿命并影响正常的拉丝作业,同时也会造成时间和能源的浪费。

3.目前这一操作尚未得到细致的研究和规范化,升温过程往往因人而异,其结果是对生产和管理带来了不良影响。而且手动升温过程缓慢,期间的不可控因素也较多,需要人工盯靠每台漏板的升温全过程,防止升温过程异常。

技术实现要素:

4.针对上述的不足,本发明提供了一种高效节约、精准可靠的漏板自动升温系统及方法,旨在避免人员手动操作过程的不可控因素对漏板的不良影响,提升漏板升温的精准程度,节约人员和时间成本,减少项目投资,提高作业效率。

5.本发明解决其技术问题所采取的技术方案是:一种漏板,包括漏板本体,所述漏板本体包括箱体和设置在箱体顶部的漏板,所述箱体内设置有导流板,所述导流板的沿箱体的长度方向设置,所述箱体底部设置有若干与箱体内部相连通的喷嘴,所述箱体一侧设置有ab热偶丝,其特征在于:所述ab热偶丝连接有ab双偶温度控制模块,所述ab双偶温度控制模块连接有双pid控制模块和应急处理模块。

6.作为优化,所述ab双偶温度控制模块包括dcs系统漏板站、温度变送器和画面显示器,所述dcs系统漏板站包括ai721热电偶模块和ai722热电偶模块。

7.作为优化,所述双pid控制模块包括依次电连接pid控制器1、pid控制器2、tec驱动和tec。

8.作为优化,所述喷嘴的开口处设置有圆弧形缩口。

9.一种漏板的智能化升温方法,其特征在于:包括以下步骤,

10.s1:漏板的a偶热电偶信号经温度变送器,将电流信号输送至dcs系统漏板站的ai711热电偶模块,b偶热电偶信号直接接入dcs系统漏板站的ai722热电偶模块;

11.s2:a偶热电偶信号和b偶热电偶信号在dcs系统漏板站中进行位号组态和程序组态;

12.s3:当冷态漏板进行自动升温时,自动升温程序会根据设定温度与漏板实时温度的差值,以及设定的升温速度计算出升温曲线斜率和自动升温时间;

13.s4:在升温过程中,根据实时温度的不断变化调整升温给定值,将升温给定值赋给双pid控制模块,双pid控制模块将升温漏板的实时温度与外给定温度对比,不断调整控制器开度,使温度平稳的上升;

14.s5:当漏板实时温度到达设定温度时,漏板温度将从b偶温度切至a偶温度,此时,漏板的自动升温控制完成,漏板可进行正常作业生产;

15.s6:完成控制程序后,可进行流程图组态,将漏板的pid参数设置按钮、漏板的自动升温开关、漏板实时温度、自动升温所需时间和升温速度都显示在画面上,同时联锁保护投切开关也应设置在画面上;

16.s7:当停电或停水超2秒,设定温度与实际温度差在10秒内大于50度时,应急处理模块会自动停止升温。

17.进一步的,双pid控制模块的信号传递包括以下步骤,

18.s1:升温给定值依次传输至pid控制器1和pid控制器2;

19.s2:从pid控制器2中输出pwm信号量,然后pwm信号量依次输送至tec驱动和tec;

20.s3:tec驱动进行温度采集和温度反馈,将信号输送回pid控制器1和pid控制器2形成回路。

21.本发明的有益效果是:本发明提供的一种漏板及智能化升温方法,与以往的升温方式相比,减少了项目的设备成本,在投入运行过程中,一星期内可实现一百多块漏板的自动升温,大大提高了员工工作效率;升温过程精准可控,操作简单,只需操作人员设定好目标温度和升温速率,自动升温到目标温度后切换至运行状态,可直接进行作业生产,不仅明显提高了漏板升温的效率,而且减少了大量的人力物力;在紧急情况下也可自动进行保护连锁,减少设备和生产损失,节约成本。

附图说明

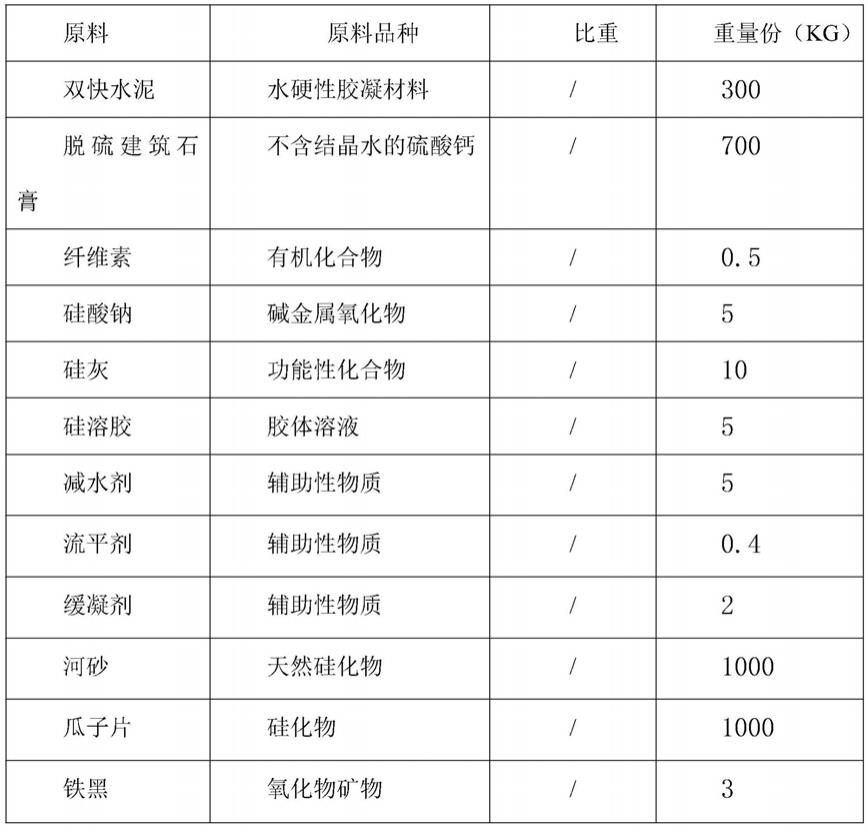

22.图1为本发明的模块连接示意图;

23.图2为本发明的组态流程示意图;

24.图3为本发明的双pid控制模块示意图;

25.图4为本发明的漏板整体结构示意图;

26.图5为本发明的另一角度的漏板整体结构示意图;

27.图6为本发明的漏板剖视示意图;

28.图7为本发明的图6中a部分的放大示意图。

29.其中,1、漏板本体,101、漏板,102、箱体,103、导流板,104、喷嘴,105、ab热偶丝。

具体实施方式

30.为了使本发明实现的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

31.如图4—7所示,一种漏板101,包括漏板101本体1,所述漏板101本体1包括箱体102和设置在箱体102顶部的漏板101,所述箱体102内设置有导流板103,所述导流板103的沿箱体102的长度方向设置,所述箱体102底部设置有若干与箱体102内部相连通的喷嘴104,所述箱体102一侧设置有ab热偶丝105,所述ab热偶丝105连接有ab双偶温度控制模块,所述ab双偶温度控制模块连接有双pid控制模块和应急处理模块。

32.所述ab双偶温度控制模块包括dcs系统漏板101站、温度变送器和画面显示器,所述dcs系统漏板101站包括ai721热电偶模块和ai722热电偶模块。

33.所述双pid控制模块包括依次电连接pid控制器1、pid控制器2、tec驱动和tec。

34.所述喷嘴104的开口处设置有圆弧形缩口。

35.如图1—3所示,一种漏板101的智能化升温方法,其特征在于:包括以下步骤,

36.s1:漏板101的a偶热电偶信号经温度变送器,将电流信号输送至dcs系统漏板101站的ai711热电偶模块,b偶热电偶信号直接接入dcs系统漏板101站的ai722热电偶模块;

37.s2:a偶热电偶信号和b偶热电偶信号在dcs系统漏板101站中进行位号组态和程序组态;

38.s3:当冷态漏板101进行自动升温时,自动升温程序会根据设定温度与漏板101实时温度的差值,以及设定的升温速度计算出升温曲线斜率和自动升温时间;

39.s4:在升温过程中,根据实时温度的不断变化调整升温给定值,将升温给定值赋给双pid控制模块,双pid控制模块将升温漏板101的实时温度与外给定温度对比,不断调整控制器开度,使温度平稳的上升;

40.s5:当漏板101实时温度到达设定温度时,漏板101温度将从b偶温度切至a偶温度,此时,漏板101的自动升温控制完成,漏板101可进行正常作业生产;

41.s6:完成控制程序后,可进行流程图组态,将漏板101的pid参数设置按钮、漏板101的自动升温开关、漏板101实时温度、自动升温所需时间和升温速度都显示在画面上,同时联锁保护投切开关也应设置在画面上,方便员工操作使用,同时联锁保护投切开关也应设置在画面上,以保证升温过程安全可控;

42.组态结束后进行在线下载,画面发布,即可实现漏板101的自动升温控制;

43.s7:当停电或停水超2秒,设定温度与实际温度差在10秒内大于50度时,应急处理模块会自动停止升温。

44.进一步的,双pid控制模块的信号传递包括以下步骤,

45.s1:升温给定值依次传输至pid控制器1和pid控制器2;

46.s2:从pid控制器2中输出pwm信号量,然后pwm信号量依次输送至tec驱动和tec;

47.s3:tec驱动进行温度采集和温度反馈,将信号输送回pid控制器1和pid控制器2形成回路。

48.综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。