1.本发明属于加气混凝土板材生产技术领域,尤其涉及一种利于回收利用的加气混凝土板材及其制备方法。

背景技术:

2.随着我国建筑行业的不断发展,对建筑材料要求逐步提升,混凝土作为建筑工程建设的主要材料,除了具体的牢固性要求之外,还要具备可凝结、耐久性强等特点。

3.镁钙砖是一种优质的耐火材料,具有耐火度高、净化钢液、抗热震性好、抗渣性好、资源丰富和价格低廉等特点,被广泛应用在冶金工业的精炼设备中,如vod炉、aod炉、lf炉等,但是,大量的用后镁钙砖不但对可用资源造成了极大的浪费,而且对环境产生了污染,用后镁钙砖的处理利用成为一大问题。

4.且现有的加气混凝土板材存在着强度低、吸水率大、体积变形大、导热系数高等通病。

技术实现要素:

5.本发明的目的在于:为了解决现有的加气混凝土板材存在着强度低、吸水率大、体积变形大、导热系数高等问题,而提出的一种利于回收利用的加气混凝土板材及其制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种利于回收利用的加气混凝土板材的制备方法,包括:

8.按照所需要生产加气混凝土板材的装配需要,设计出适合的浇筑成型模具,并在模具内均匀植入钢筋网;

9.向植有钢筋网的模具内浇筑由粉料混合搅拌成形的浆料,且在浇筑后将浆料连同模具一同送入40℃养护箱中静置2h后,获得半凝固状态的混凝土胚体;

10.放入蒸压釜,按照“升温3h-185℃恒温6h-自然冷却”蒸压养护制度进行养护,直至浆料完全固化成型;

11.将完全固化成型的加气混凝土板材与模具分离。

12.所述粉料配方按重量份数计包括:水泥灰60-75份、用后镁砖粉8-10份、尾矿硅泥15-20份、矿渣10-12份、改性玻化微珠6-13份、改性生石灰30-40份、铝粉17-23份、改性粉煤灰4-18份以及改性石膏6-8份。

13.作为上述技术方案的进一步描述:所述粉料配方按重量份数计包括:水泥灰65-70份、用后镁砖粉8-9份、尾矿硅泥16-18份、矿渣10-11份、改性玻化微珠8-11份、改性生石灰33-37份、铝粉18-22份、改性粉煤灰10-12份以及改性石膏6-7份。

14.作为上述技术方案的进一步描述:所述粉料配方按重量份数计包括:水泥灰68份、用后镁砖粉9份、尾矿硅泥17份、矿渣11份、改性玻化微珠10份、改性生石灰35份、铝粉20份、改性粉煤灰11份以及改性石膏7份。

15.作为上述技术方案的进一步描述:制备所述矿渣浆料包括以下工艺流程:

16.步骤a1:首先将矿渣磨细,将石膏、硅灰和水按照基准配合比称量后混合并搅拌2min形成料浆。

17.步骤a2:再将石灰、水泥、外加剂以及矿物掺合料分别称量后加入料浆并搅拌2min。

18.步骤a3:最后将铝粉膏称量后加水形成铝粉溶液,充分搅拌后倒入料浆并搅拌1min,最后将料浆。

19.作为上述技术方案的进一步描述:生产所述改性玻化微珠包括以下工艺流程:

20.步骤b1:对应玻化微珠密度将憎水剂原液按配比例加水稀释到要求浓度,获得憎水剂溶液;

21.步骤b2:搅拌玻化微珠的同时,用喷雾设施将憎水剂均匀喷于玻化微珠上,直至无干料时为止,制得改性玻化微珠。

22.作为上述技术方案的进一步描述:所述憎水剂选择主要成分为有机硅憎水剂原液,所述玻化微珠的粒径范围0.5-1.0mm,所述憎水剂溶液与玻化微珠的比例需根据玻化微珠的粒度大小进行调节,颗粒小的能够加大用量,颗粒大的能够减小用量。

23.作为上述技术方案的进一步描述:生产所述改性生石灰包括以下工艺流程:

24.步骤c1:使用小型粉磨机,将适量的高钙快速生石灰粉磨;

25.步骤c2:粉磨时添加硅油;

26.步骤c3:检测其消解速度、消解温度、细度。

27.作为上述技术方案的进一步描述:生产所述改性粉煤灰包括以下工艺流程:

28.步骤d1:取适量的粉煤灰,并加入相应适量的水,之后,在球磨机内进行研磨,大约一个小时后取出,烘干并结块后再次进行粉磨,使结块散开;

29.步骤d2:对于充分粉磨后的粉煤灰,加入适量的氢氧化钠和氢氧化钙;

30.步骤d3:接着将模数为1的水玻璃作为碱激发剂进行改性。

31.作为上述技术方案的进一步描述:

32.生产所述改性石膏采用机械作用激活超细粉体和表面改性剂,使其两界面间发生化学作用,以达到化学改性的目的。

33.一种利于回收利用的加气混凝土板材,根据权利要求1-8任一项所述利于回收利用的加气混凝土板材的生产方法制得。

34.综上所述,由于采用了上述技术方案,本发明的有益效果是:

35.1、本发明中,利用废弃物尾矿硅泥替代硅砂,与水泥、石灰、石膏等材料配合,使用xrd和sem测试方法研究加气混凝土板材形成的微观机理,结果表明,硅泥粉磨20min,比表面积为358.1m2.kg-1

,原材料比例为,硅泥∶水泥∶石灰∶石膏=60∶12∶25∶3时,加气混凝土板材强度最高达到10mpa,平均抗压强度6.0mpa以上,满足a3.5加气混凝土板材的要求,砌块表观密度均小于625kg.m-3

,达到b06等级,加气混凝土板材中c-s-h凝胶与托贝莫来石以及未反应的石英的胶结作用增强其强度。

36.2、本发明中,利用矿渣替换硅砂,不仅解决了我国目前废固堆弃的问题,还实现了加气混凝土板材低密度高抗冻性能,解决了严寒寒冷地区加气混凝土板材应用的问题。

37.3、本发明中,在加气混凝土板材生产中,生石灰的消化速度对加气混凝土板材的

浇筑稳定性具有较大的影响,生产加气混凝土中生石灰以9min-15min速度为宜,进而能够提供有效的acao与硅质材料水热合成水化硅酸盐,对加气混凝土板材强度的提高有促进作用。

38.4、本发明中,对于粉煤灰变废为宝的效率得到了有效的提高,提高了废弃粉煤灰的利用率,同时,对粉煤灰进行科学的改性处理,包括物理处理和化学反应,提高了其活性和塑造性,增强了加气混凝土板材的吸附性、抗压强度和聚合度等等,实现更高的利用效率,还能提供与有效的acao水化。

39.5、本发明中,利用机械搅拌、冲击、研磨或球磨等方法处理石膏粉体粒子时,一部分机械能用于细化粒子,一部分机械能转变为化学能,引起化学键的断裂,从而生成表面具有极大活性的粒子,进而能够有效抑制生石灰消化,控制料浆的碱度,从而调节发起速度,有良好的缓凝作用,参与水化反应,对浆料的稠度和强度有重要调节作用。

40.6、本发明中,通过添加改性玻化微珠,能够有效降低加气混凝土板材的导热系数,并能够提高加气混凝土板材的抗压强度。

具体实施方式

41.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.实施例一

43.按照水泥灰∶用后镁砖粉∶尾矿硅泥∶矿渣∶改性玻化微珠∶改性生石灰∶铝粉∶改性粉煤灰∶改性石膏的质量比依次为75∶10∶20∶12∶13∶30-40∶23∶18∶8的比例备取粉料并混匀。

44.按照所需要生产加气混凝土板材的装配需要,设计出适合的浇筑成型模具,并在模具内均匀植入钢筋网;

45.向植有钢筋网的模具内浇筑由粉料混合搅拌成形的浆料,且在浇筑后将浆料连同模具一同送入40℃养护箱中静置2h后,获得半凝固状态的混凝土胚体;

46.放入蒸压釜,按照“升温3h-185℃恒温6h-自然冷却”蒸压养护制度进行养护,直至浆料完全固化成型;

47.将完全固化成型的加气混凝土板材与模具分离。

48.实施例二

49.按照水泥灰∶用后镁砖粉∶尾矿硅泥∶矿渣∶改性玻化微珠∶改性生石灰∶铝粉∶改性粉煤灰∶改性石膏的质量比依次为60∶8∶15∶10∶6∶30∶17∶4∶6的比例备取粉料并混匀。

50.按照所需要生产加气混凝土板材的装配需要,设计出适合的浇筑成型模具,并在模具内均匀植入钢筋网;

51.向植有钢筋网的模具内浇筑由粉料混合搅拌成形的浆料,且在浇筑后将浆料连同模具一同送入40℃养护箱中静置2h后,获得半凝固状态的混凝土胚体;

52.放入蒸压釜,按照“升温3h-185℃恒温6h-自然冷却”蒸压养护制度进行养护,直至浆料完全固化成型;

53.将完全固化成型的加气混凝土板材与模具分离。

54.实施例三

55.按照水泥灰∶用后镁砖粉∶尾矿硅泥∶矿渣∶改性玻化微珠∶改性生石灰∶铝粉∶改性粉煤灰∶改性石膏的质量比依次为70∶8∶18∶11∶11∶37∶22∶12∶7的比例备取粉料并混匀。

56.按照所需要生产加气混凝土板材的装配需要,设计出适合的浇筑成型模具,并在模具内均匀植入钢筋网;

57.向植有钢筋网的模具内浇筑由粉料混合搅拌成形的浆料,且在浇筑后将浆料连同模具一同送入40℃养护箱中静置2h后,获得半凝固状态的混凝土胚体;

58.放入蒸压釜,按照“升温3h-185℃恒温6h-自然冷却”蒸压养护制度进行养护,直至浆料完全固化成型;

59.将完全固化成型的加气混凝土板材与模具分离

60.实施例四

61.按照水泥灰∶用后镁砖粉∶尾矿硅泥∶矿渣∶改性玻化微珠∶改性生石灰∶铝粉∶改性粉煤灰∶改性石膏的质量比依次为65∶8∶16∶10∶8∶33∶18∶10∶6的比例备取粉料并混匀。

62.按照所需要生产加气混凝土板材的装配需要,设计出适合的浇筑成型模具,并在模具内均匀植入钢筋网;

63.向植有钢筋网的模具内浇筑由粉料混合搅拌成形的浆料,且在浇筑后将浆料连同模具一同送入40℃养护箱中静置2h后,获得半凝固状态的混凝土胚体;

64.放入蒸压釜,按照“升温3h-185℃恒温6h-自然冷却”蒸压养护制度进行养护,直至浆料完全固化成型;

65.将完全固化成型的加气混凝土板材与模具分离。

66.对比例一

67.一种利于回收利用的加气混凝土板材制备方法,其与实施例1大致相同,不同之处在于:蒸压养护温度不同。

68.对比例二

69.一种利于回收利用的加气混凝土板材制备方法,其与实施例1大致相同,不同之处在于:蒸压养护恒温时间不同。

70.试验例

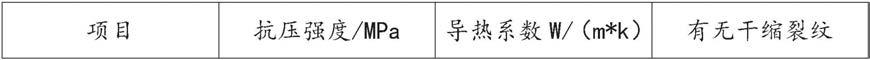

71.将实施例1-4及对比例1-2中制得的蒸压加气混凝土板材进行性能测试,测试方法采用gb15762-2008“加气混凝土板材”的操作和标准进行测定,结果见表1。

72.[0073][0074]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。