1.本发明涉及建筑材料技术领域,特别是一种基于挤出成型的碳矿化材料及其制备方法。

背景技术:

2.陶瓷制品在日常生产和生活中都有着广泛的应用,无论是实心的陶瓷板还是多孔的蜂窝陶瓷,都有着各自不可替代的优势。

3.蜂窝陶瓷具有平行贯通的孔隙结构,与一般实心的块状陶瓷相比具有比表面积大、比热容大、热膨胀系数低等优点,在工业废气、汽车尾气以及其他生活废气、废液的净化处理等方面应用广泛,在工业、环保领域具有广阔的市场前景。

4.目前,蜂窝陶瓷主要的制备方法是将原料混合均匀后挤压成型,再通过热处理将其烧结成为陶瓷制品。尽管现有的制备工艺已经非常成熟,制得的蜂窝陶瓷也具备优异的性能,但烧结过程需要长时间的高温处理,消耗大量的能量,造成了极大的污染和浪费,并且在烧结过程中对工艺要求极高,烧结温度,保温时间、烧结气氛及压力都会有对制品的性能产生很大影响。

5.在目前的研究中,研究人员通过添加有机物固化剂使蜂窝陶瓷基体在低温下就能具有一定强度以此来节约烧结成本,但加入大量的有机物也会导致基体容易老化,稳定性较差。因此迫切需要一种工艺简便、节能环保、便于实现工业化生产的多孔材料制备方法,以便获得兼具适用性和经济性的多孔材料。

技术实现要素:

6.本发明的目的在于,提供一种基于挤出成型的碳矿化材料及其制备方法,用于解决现有陶瓷制备工艺烧结要求高,并且加入有机物固化剂后易老化的问题。

7.为解决上述技术问题,本发明所提供的第一解决方案为:一种基于挤出成型的碳矿化材料的制备方法,包括如下步骤:(1)混料:称取粉体原料、水、粘合剂以及增塑剂,将粘合剂和增塑剂加入水中混合均匀,再与粉体原料搅拌至混合均匀,并捏合成泥团;(2)陈腐:将泥团进行陈腐;(3)练泥:将经过陈腐后的泥团至于真空环境下练泥,得到练泥泥料;(4)挤出成型:将练泥泥料放入真空挤出机中,通过预设模具挤出得到所需的坯体;(5)干燥:将坯体进行干燥,直到坯体中的含水率达到10%,得到干燥坯体;(6)养护:将干燥坯体在co2氛围下养护,得到基于挤出成型的碳矿化材料;步骤(1)中,粉体原料为硅酸钙矿粉,水占粉体原料质量的20~30%,粘合剂占粉体原料质量的4~10%,增塑剂占粉体原料质量的1~2%。

8.优选的,粉体原料为γ型硅酸二钙、二硅酸三钙、硅酸一钙中的任意一种或多种硅酸钙矿相组分,或者为富含上述硅酸钙矿相组分的冶金渣粉。

9.优选的,粘合剂为羟丙基甲基纤维素、聚乙烯醇、羧甲基纤维素钠、聚丙烯酰胺中的一种或多种。

10.优选的,增塑剂为聚乙二醇、甘油、粘土中的一种或多种。

11.优选的,步骤(1)中,混料的具体步骤包括:将粘合剂与增塑剂加入水中,在40~60℃的水浴条件下搅拌混合均匀,搅拌速率为200~400r/min,再与粉体原料搅拌至混合均匀,并捏合成泥团。

12.优选的,步骤(2)中,陈腐的具体条件包括:陈腐温度为20~30℃,陈腐湿度为45~65%,陈腐时间为24h。

13.优选的,步骤(4)中,预设模具为多孔状的挤出模具或平板状的挤出模具。

14.优选的,步骤(4)中,挤出成型的具体步骤包括:在真空度0.09mpa,低压5mpa条件下对练泥泥料保压2~5min,然后在15~25mpa的压力下连续挤压成型,通过预设模具挤出得到所需的坯体。

15.优选的,步骤(6)中,养护的具体条件包括:养护温度为5~90℃,相对湿度为30~80%,养护气压为0.05~0.4mpa,co2浓度为5~99%,养护时间为1~48h。

16.为解决上述技术问题,本发明所提供的第二解决方案为:一种基于挤出成型的碳矿化材料,该基于挤出成型的碳矿化材料由前述第一解决方案中基于挤出成型的碳矿化材料的制备方法制得。

17.本发明的有益效果是:区别于现有技术的情况,本发明提供一种基于挤出成型的碳矿化材料及其制备方法,通过混料、陈腐、挤出成型、干燥、co2养护等步骤,在常温下制备得到了强度优异且性能稳定的碳矿化材料,解决了传统高温制备方法中对工艺参数要求高,以及加入有机物固化剂后易老化的问题,显著降低了生产成本和制备难度;同时,本发明方法能够对富含co2的工业废气进行再次利用,对于解决气候变暖问题意义重大。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

19.对于本发明的第一解决方案,提供了一种基于挤出成型的碳矿化材料的制备方法,包括如下步骤:

20.(1)混料:称取粉体原料、水、粘合剂以及增塑剂,将粘合剂和增塑剂加入水中混合均匀,再与粉体原料搅拌至混合均匀,并捏合成泥团。本步骤中,将粘合剂与增塑剂加入水中,在40~60℃的水浴条件下搅拌混合均匀,搅拌速率为200~400r/min,再与粉体原料高速搅拌至混合均匀,并捏合成泥团。

21.本实施方式中,粉体原料为硅酸钙矿粉,水占粉体原料质量的20~30%,粘合剂占粉体原料质量的4~10%,增塑剂占粉体原料质量的1~2%;粉体原料优选为γ型硅酸二钙、二硅酸三钙、硅酸一钙中的任意一种或多种硅酸钙矿相组分,或者为富含上述硅酸钙矿相组分的冶金渣粉(如钢渣、镁渣等);粘合剂为羟丙基甲基纤维素、聚乙烯醇、羧甲基纤维素钠、聚丙烯酰胺中的一种或多种;增塑剂为聚乙二醇、甘油、粘土中的一种或多种。

22.(2)陈腐:将泥团进行陈腐。本步骤中,陈腐温度为20~30℃,陈腐湿度为45~65%,陈腐时间为24h,泥团经过陈腐处理后,各组分物料的混合更加均匀,更利于后续成

型。

23.(3)练泥:将经过陈腐后的泥团至于真空环境下练泥,得到练泥泥料。本步骤中,将步骤(2)中经过陈腐后的泥团放入真空炼泥机进行数次练泥,需使泥团能够保持其自身形状不变形,练泥的次数可根据实际需求进行适应性选择,在此不作限定。

24.(4)挤出成型:将练泥泥料放入真空挤出机中,通过预设模具挤出得到所需的坯体。本步骤中,将练泥泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压2~5min,然后在15~25mpa的压力下连续挤压,通过模具挤出,得到所需的坯体。本实施方式中,优选400孔方形模具或平板模具作为预设模具,在其他实施方式中,可根据实际需求,对预设模具的结构进行适应性调整,在此不作限定。

25.(5)干燥:将坯体进行干燥,直到坯体中的含水率达到10%,得到干燥坯体。本步骤中,将坯体放入40~60℃的烘箱中进行干燥,直到坯体中的含水率达到10%,得到干燥坯体。

26.(6)养护:将干燥坯体在co2氛围下养护,得到基于挤出成型的碳矿化材料。本步骤中,将干燥坯体在co2氛围下养护,养护温度为5~90℃,相对湿度为30~80%,养护气压为0.05~0.4mpa,co2浓度为5~99%,养护时间为1~48h,得到。

27.本实施方式中,所述co2氛围的来源优选为富含co2的工业废气,更优选为从各类工业废气中富集所得的高浓度co2气体,高浓度co2气体的体积浓度可优选为20~99%;其优势在于,在制备该材料的同时,能够对富含co2的工业废气再次利用。在其他实施方式中,可根据实际需求,对所述富含co2的工业废气的来源及其中co2含量进行适应性调整,在此不作限定。

28.对于本发明的第二解决方案,提供了一种基于挤出成型的碳矿化材料,该基于挤出成型的碳矿化材料由前述第一解决方案中基于挤出成型的碳矿化材料的制备方法制得,则上述两方案中所记载的碳矿化材料在结构和功能上保持一致。

29.具体地,对上述基于挤出成型的碳矿化材料及其制备方法的机理以及优势进行阐述:

30.1)相比较传统的制备方法,本发明方法无需经过高温烧制,就可以保证得到的碳矿化材料具有较高的机械性能,解决了传统高温制备方法中对工艺参数要求高,以及加入有机物固化剂后易老化、稳定差的问题,极大地降低了生产成本,对节约能源和保护环境具有重大意义。

31.2)本发明所制备的碳矿化材料可以作为一种固碳材料,通过与co2气体常温下的碳化反应,在气体驱动作用下快速形成一种以方解石、文石等碳酸钙晶体为结构基元的新型基体结构,所形成的碳化体具有强度发展快、体积稳定性高等性能,从而确保了该材料成型后具有优异的机械性能。

32.3)该材料在制备过程中,可以吸收大量温室气体,并且能够对富含co2的工业废气进行再次利用,对于解决目前全球变暖的气候问题意义重大。

33.下面通过具体实施例对上述基于挤出成型的碳矿化材料的性能进行测试分析。

34.实施例1

35.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

36.(1)混料:称取占粉体原料20wt%的水、4wt%的聚乙烯醇、1wt%的甘油,将上述粘

合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团。

37.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

38.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

39.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

40.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

41.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

42.实施例2

43.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

44.(1)混料:称取占粉体原料20wt%的水、6wt%的聚丙烯酰胺、2wt%的聚乙二醇,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

45.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

46.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

47.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

48.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

49.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

50.实施例3

51.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

52.(1)混料:称取占粉体原料20wt%的水、6wt%的羧甲基纤维素钠、2wt%的粘土,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

53.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

54.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

55.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

56.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

57.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

58.实施例4

59.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

60.(1)混料:称取占粉体原料20wt%的水、4wt%的聚乙烯醇、1wt%的甘油,将上述粘合剂和增塑剂加入水中混合均匀,再将其与二硅酸三钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

61.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

62.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

63.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

64.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

65.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

66.实施例5

67.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

68.(1)混料;称取占粉体原料20wt%的水、4wt%的聚乙烯醇、1wt%的甘油,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

69.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

70.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

71.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

72.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

73.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.1mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

74.实施例6

75.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

76.(1)混料;称取占粉体原料20wt%的水、4wt%的聚乙烯醇、1wt%的甘油,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

77.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

78.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

79.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过多孔状的挤出模具挤出,得到多孔材料坯体。

80.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

81.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为1h。养护结束后,得到基于挤出成型的碳矿化材料。

82.实施例7

83.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

84.(1)混料:称取占粉体原料20wt%的水、4wt%的聚乙烯醇、1wt%的甘油,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团。

85.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

86.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

87.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过平板模具挤出,得到所需的板材坯体。

88.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

89.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

90.实施例8

91.本实施例中,制备基于挤出成型的碳矿化材料的步骤如下:

92.(1)混料:称取占粉体原料20wt%的水、6wt%的聚丙烯酰胺、2wt%的聚乙二醇,将上述粘合剂和增塑剂加入水中混合均匀,再将其与γ型硅酸二钙混合后高速搅拌1h使其混合均匀并捏合成泥团状;

93.(2)陈腐:将步骤(1)中所得的泥团在25℃、湿度50%的环境中放置24h。

94.(3)练泥:将步骤(2)中所得的泥团放入真空炼泥机进行数次练泥,得到练泥泥料。

95.(4)挤出成型:将步骤(3)中所得的泥料放入真空挤出机中,在真空度0.09mpa,低压5mpa条件下对练泥泥料保压5min,然后在20mpa的压力下连续挤压,通过平板模具挤出,得到所需的板材坯体。

96.(5)干燥:将步骤(4)中所得的坯体放入40℃烘箱中干燥,直到坯体中的含水率达到10%。

97.(6)养护:将步骤(5)中所得的坯体在co2氛围下养护,养护温度20℃,相对湿度50%,气压为0.3mpa,co2浓度为99%,时间为24h。养护结束后,得到基于挤出成型的碳矿化材料。

98.对比例1

99.本对比例基于实施例1的制备过程,区别仅在于,不添加聚乙烯醇,其余步骤与实施例1相同。

100.对比例2

101.本对比例基于实施例1的制备过程,区别仅在于,不添加甘油,其余步骤与实施例1相同。

102.对比例3

103.本对比例基于实施例1的制备过程,区别仅在于,使用空气养护,其余步骤与实施例1相同。

104.对比例4

105.本对比例基于实施例1的制备过程,区别仅在于,养护时间为10min,其余步骤与实施例1相同。

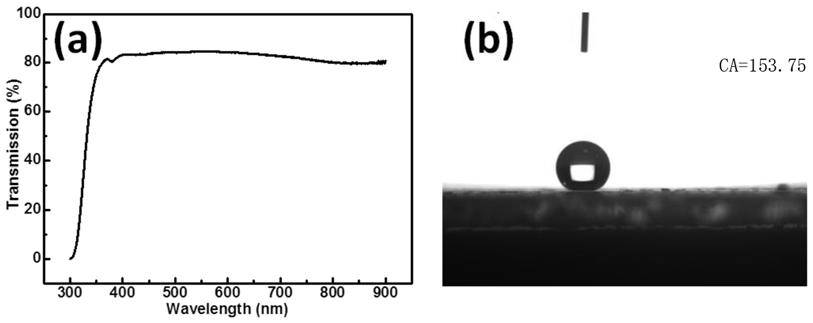

106.表征及性能测试

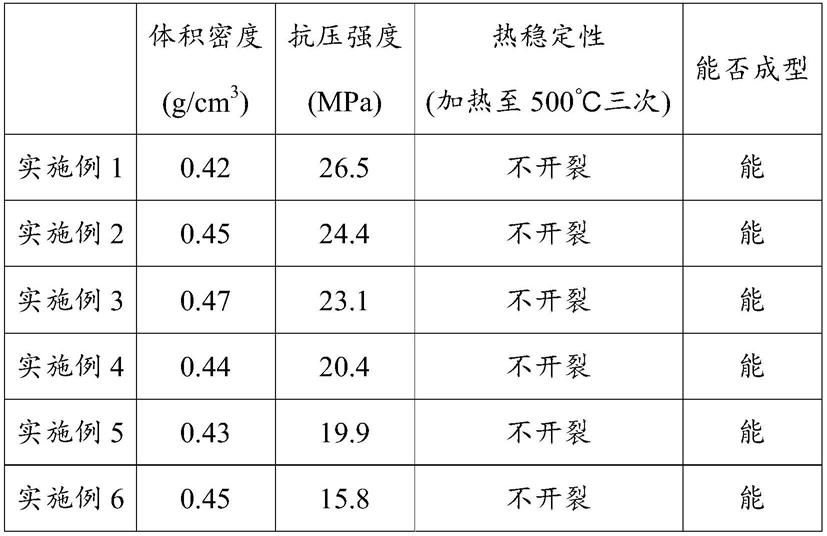

107.对上述实施例1~6以及对比例1~4制备的多孔材料的物理性能进行检测,检测结果如表1所示。

108.首先,由表1可知,本发明制备的多孔材料抗压强度优异,体积密度稳定,热稳定性良好。

109.其次,由表1中实施例1~6制备的多孔材料与对比例1、2制备的多孔材料的数据对比可知,添加粘合剂和增塑剂对物料的挤出成型具有重要作用,不添加粘合剂和增塑剂,会使得物料在挤出后无法成型,无法进行后续步骤。同时,由表1中实施例1~6制备的多孔材料与对比例3制备的多孔材料的数据对比可知,co2养护是该多孔材料具有较高抗压强度的关键,进行co2养护后能够显著增强多孔材料的机械强度。

110.再者,由表1中实施例1、5、6和对比例3、4制备的多孔材料的数据对比可知,co2养护的条件中,co2的压力、浓度和养护时间对制备的多孔材料抗压强度具有很大影响,co2压力越大,浓度越高,养护时间越长,所制备的多孔材料抗压强度越高。

111.表1实施例1~6以及对比例1~4制备的多孔材料的物理性能对比表

[0112][0113][0114]

对上述实施例7、8制备的碳矿化板材的物理性能进行检测,检测结果如表2所示。

[0115]

表2实施例7、8制备的碳矿化板材的物理性能对比表

[0116][0117]

由表2可知,本发明制备的碳矿化板材抗折强度优异,体积密度稳定,热稳定性良好,证明上述制备方法能够适应多孔材料、板材等多种形貌材料的制备,仅需对挤出磨具进行适应性调整即可,具有较广的应用普适性。

[0118]

区别于现有技术的情况,本发明提供一种基于挤出成型的碳矿化材料及其制备方法,通过混料、陈腐、挤出成型、干燥、co2养护等步骤,在常温下制备得到了强度优异且性能稳定的碳矿化材料,解决了传统高温制备方法中对工艺参数要求高,以及加入有机物固化剂后易老化的问题,显著降低了生产成本和制备难度;同时,本发明方法能够对富含co2的工业废气进行再次利用,对于解决气候变暖问题意义重大。

[0119]

需要说明的是,以上各实施例均属于同一发明构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

[0120]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。