1.本发明属于材料技术领域,具体涉及一种管状材料、其制备方法及其应用。

背景技术:

2.近年来,心血管类疾病严重危害到人类的健康,血管移植越来越受到人们的关注。血管移植的最佳选择是采用自体血管,但是其来源有限,已经不能满足人们对血管移植的需求。因此,制备能够替代自体血管进行移植的小口径人工血管尤为重要且非常急迫。

3.现有技术公开了多种制备人工血管的方法,主要包括:静电纺丝法、溶液浇筑法、浸沥凝固法、薄膜卷曲法等。其中,静电纺丝法是通过聚合物溶液静电雾化的形式,将聚合物雾化为微小射流,在电场作用下,针头处的液滴由球形变为圆锥形(即泰勒锥),并从圆锥尖端延展得到纤维细丝,将纤维细丝用模板承接,即可得到管状材料,该方法容易出现喷嘴堵塞和纺丝不连续的问题。溶液浇筑法是通过向中空的圆柱和内芯两层之间注射溶液,去除溶剂后即可得到管状材料,但是,该方法需要去除溶剂,加热法去除溶剂可能会破坏材料含有的对温度敏感的成分,冷冻法去除溶剂需要较长的时间。浸沥凝固法是通过模具向聚合物溶液中浸渍,将模具从溶剂中提拉起来后通过挥发溶剂或浸入凝固浴中成型,该方法制备得到的管状材料由于重力作用会出现明显的上细下粗的现象。薄膜卷曲法是通过将制备好的薄膜由一侧卷起,采用粘结剂进行接口处或整体的粘接,得到管状材料,该方法容易出现应力不均、管材崩坏的情况。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种管状材料、其制备方法及其应用,本技术提供的方法无需复杂设备、无需加热,可以快速制备出壁厚均匀可控的管状材料,用作人工管状组织,尤其是人工血管时具有良好的力学性能。

5.本发明提供了一种管材的制备方法,包括以下步骤:

6.a)将聚合物溶液加入不良溶剂中,使聚合物在所述不良溶剂液面上扩散成膜,得到聚合物膜,所述聚合物溶液中的溶剂溶于所述不良溶剂;

7.b)采用模具在所述不良溶剂液面上将所述聚合物膜进行卷曲,得到棒材;

8.c)去除模具,得到管材。

9.在一个实施例中,步骤c)之前还包括:

10.重复步骤a)和步骤b),得到包括多层聚合物膜的棒材。

11.在一个实施例中,所述包括多层聚合物膜的棒材中,所述多层聚合物膜相同或不同。

12.在一个实施例中,重复步骤b)n次,n/2次或(n 1)/2次或(n-1)/2次重复时,卷曲位置相对于上一次卷曲位置向第一方向移动第一距离,剩余次重复时,卷曲位置相对于上一次卷曲位置向第二方向移动第一距离,所述第一方向和第二方向相反,所述第一距离为1cm~5cm。

13.在一个实施例中,所述步骤a)和步骤b)之间还包括:对所述聚合物膜进行表面处理。

14.在一个实施例中,所述表面处理包括:对所述聚合物膜进行激光刻蚀。

15.在一个实施例中,所述模具表面具有微结构。

16.在一个实施例中,所述聚合物包括聚氨酯、聚己内酯、聚乳酸、聚(苯乙烯-乙烯-丁烯-苯乙烯)或聚对苯二甲酸乙二醇酯中的一种或多种;

17.所述聚合物溶液中的溶剂包括n,n-二甲基甲酰胺、四氢呋喃、六氟异丙醇、二氧六环或二甲基亚砜中的一种或多种;

18.所述不良溶剂为水。

19.在一个实施例中,所述聚合物溶液中还包含活性物质

20.本发明还提供了一种上述技术方案所述的方法制备得到的管状材料,所述管状材料不包含粘结剂。

21.本发明还提供了一种上述技术方案所述的方法制备得到的管状材料在制备人工管状组织中的应用。

22.在一个实施例中,所述人工管状组织包括人工血管、人工神经导管或人工心脏支架。

23.本发明还提供了一种人工管状组织的制备方法,包括以下步骤:

24.将聚合物溶液加入不良溶剂中,使聚合物在所述不良溶剂液面上扩散成膜,得到聚合物膜,所述聚合物溶液中的溶剂溶于所述不良溶剂;

25.采用模具在所述不良溶剂液面上将所述聚合物膜进行卷曲,得到棒材;

26.去除模具,得到管材;

27.将所述管材进行修饰,得到人工管状组织。

28.本发明将聚合物溶于良溶剂中,然后将得到的聚合物溶液加入聚合物的不良溶剂中,在滴加过程中,良溶剂和不良溶剂在界面进行溶剂交换,不良溶剂将良溶剂迅速分散,使聚合物在所述不良溶剂液面上扩散成膜,此时,聚合物膜未与不良溶剂接触的一面中还残留有少量溶剂,使得到的聚合物膜具有粘性,此时直接采用模具在所述不良溶剂液面上将所述聚合物膜进行卷曲,通过不良溶剂的表面张力和绕轴卷曲的剪切力使薄膜紧紧粘接,去除模具后,即可得到管材,该过程避免了粘结剂的引入,从而避免了得到的管材应力不均、容易崩坏等情况,同时能够实现壁厚的均匀可控,力学性能的均一稳定。另外,本发明提供的方法不需要复杂设备,无需加热,整个过程在室温下即可完成,不会对管状材料中的活性物质产生热影响或热失活。

附图说明

29.图1为本技术提供的管材的制备方法的流程示意图;

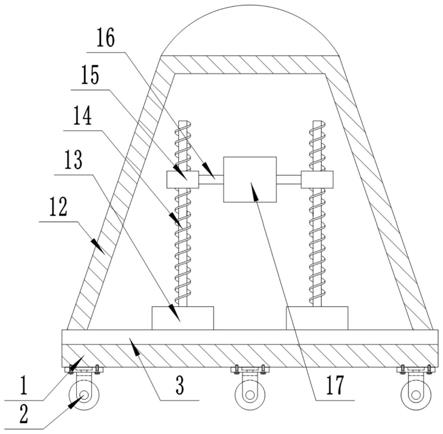

30.图2为本发明实施例使用的模具的螺纹表面结构示意图;

31.图3为本发明实施例使用的模具的梅花形横截面结构示意图;

32.图4为本发明实施例使用的模具的轴向阵列表面结构示意图;

33.图5为本发明实施例1提供的卷曲成膜的卷曲方式示意图;

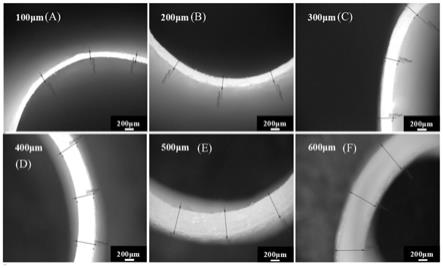

34.图6为本技术实施例1制备的不同壁厚的管材的光学放大照片;

35.图7为本发明实施例1制备的管材的拉伸性能曲线;

36.图8为本发明实施例2提供的卷曲成膜的卷曲方式示意图;

37.图9为本技术实施例2制备的管材的sem照片;

38.图10为本技术实施例2制备的管材的应力应变曲线;

39.图11为本技术实施例3提供的管材的sem照片;

40.图12为本发明实施例3提供的管材的应力应变曲线;

41.图13为本发明实施例5提供的卷曲成膜的卷曲方式示意图;

42.图14为本技术实施例5采用的管材的照片;

43.图15为本技术实施例5制备的管材的内表面sem照片,其中,图15(a) 是放大100倍的sem照片;

44.图16为本技术实施例5提供的方法制备的管材的应力应变曲线及冠状人体动脉的力学性能范围;

45.图17为本技术实施例5提供的方法制备的管材及人体冠状动脉的顺应性;

46.图18为本技术实施例5提供的方法制备的管材的径向拉伸循环测试结果;

47.图19为本技术实施例5提供的方法制备的管材的径向压缩循环测试结果;

48.图20为本技术实施例5提供的方法制备的管材和胸廓内动脉(ima)的爆破压对比;

49.图21为本技术实施例5提供的方法制备的管材和胸廓内动脉(ima)的缝合强度对比;

50.图22为本技术实施例5提供的管材培养细胞的荧光图片;

51.图23为本技术实施例5提供的管材培养细胞的时间-密度曲线;

52.图24为本技术实施例5提供的管材培养细胞的时间细胞-覆盖率曲线;

53.图25为本技术实施例6制备的管材的光学放大照片;

54.图26为本技术实施例6制备的管材的应力应变曲线;

55.图27为本技术实施例7制备的管材的光学放大照片。

具体实施方式

56.本发明提供了一种管材的制备方法,包括以下步骤:

57.a)将聚合物溶液加入不良溶剂中,使聚合物在所述不良溶剂液面上扩散成膜,得到聚合物膜,所述聚合物溶液中的溶剂溶于所述不良溶剂;

58.b)采用模具在所述不良溶剂液面上将所述聚合物膜进行卷曲,得到棒材;

59.c)去除模具,得到管材。

60.参见图1,图1为本技术提供的管材的制备方法的流程示意图,第一步将聚合物溶解于良溶剂后加入不良溶剂中,聚合物在不良溶剂液面上扩散成膜,然后采用模具将所述聚合物膜卷曲,去除模具后得到管材,或者重复上述步骤,得到包含多层聚合物膜的管材。

61.本发明首先将聚合物溶解于其良溶剂中,得到聚合物溶液。在一个实施例中,所述聚合物为能够成膜的聚合物,优选为生物相容性较好的聚合物,包括但不限于聚氨酯(pu)、聚己内酯(pcl)、聚乳酸(pla)、聚(苯乙烯

‑ꢀ

乙烯-丁烯-苯乙烯)(sebs)、聚对苯二甲酸乙二醇酯(pet)等,可以为其中的一种或多种。在一个实施例中,所述良溶剂包括但不限于n,n-二甲基甲酰胺、四氢呋喃、六氟异丙醇、二氧六环、二甲基亚砜等,可以为其中的一种或多

种。在一个实施例中,所述聚合物溶液的浓度为10~200mg/ml,优选为 30~180mg/ml,更优选为50~150mg/ml。在一个实施例中,所述聚合物溶液中还包括活性物质,例如抗炎活性因子、抗炎药物、生长因子或者其他具有生理活性的药物、蛋白等,本发明对此并无特殊限制。将所述聚合物溶液加入其不良溶剂中,使聚合物在所述不良溶剂的液面上扩散成膜,得到聚合物膜。可以理解的是,本发明采用扩散成膜原理,将聚合物溶液加入不良溶剂时,需要控制聚合物溶液加入的量和速度,以便能够实现在液面上扩散成膜。在一个实施例中,可以通过滴加或喷涂的方式使聚合物在不良溶剂液面上成膜。在发明中,所述良溶剂溶于所述不良溶剂,使得滴加或喷涂聚合物溶液时,能够在界面上进行溶剂交换,从而成膜。在一个实施例中,所述不良溶剂为水。在一个实施例中,使用带有平角针头的自动进样器将聚合物溶液滴加到不良溶剂中。在一个实施例中,所述进样器距离不良溶剂液面的距离为 1~15cm,优选为3~10cm。在一个实施例中,滴加速度1~15ml/min,优选为 5~10ml/min。在一个实施例中,所述滴加量优选为1~10滴,更优选为1~5滴。

62.在其他实施例中,本领域技术人员可以根据实际情况选择聚合物种类及其分子量,同时根据扩散成膜的原理确定聚合物溶液的浓度、滴加速度和距离不良溶剂液面的高度等参数,本技术对此并无特殊限制。

63.在其他实施例中,根据聚合物种类及其分子量的不同,本领域技术人员可以确定其良溶剂和不良溶剂,满足良溶剂溶于不良溶剂中即可。

64.得到聚合物膜后,无需对其进行操作,直接采用模具将所述聚合物膜进行卷曲,使聚合物膜包裹在模具外表面,形成棒材。在一个实施例中,成膜后8min内将所述聚合物膜进行卷曲,优选5min内将所述聚合物膜进行卷曲。在一个实施例中,所述模具为棒状材料。在一个实施例中,聚合物在不良溶剂液面上扩散成膜后,使用棒状材料在所述聚合物膜一侧,以所述棒状材料为轴,且棒状材料与不良溶剂的液面相切,在不良溶剂的液面上将薄膜卷起,包裹在棒状材料表面。在一个实施例中,所述棒状材料具有表面结构或表面微结构,使得到的管材内表面具有结构或微结构,例如,棒状材料表面具有螺纹结构,如图2所示,图2为本发明实施例使用的模具的螺纹表面结构示意图,得到的管材内表面具有螺纹结构;或者棒状材料横截面为异形结构,如图3所示,图3为本发明实施例使用的模具的梅花形横截面结构示意图,得到的管材的横截面为梅花形;或者棒状材料表面为轴向阵列结构,如图4 所示,图4为本发明实施例使用的模具的轴向阵列表面结构示意图,得到的管材内表面为轴向阵列结构。在同一个实施例中,所述棒状材料的直径与所需管材的直径相关,例如可以为5mm、3mm,本发明并无特殊限制。

65.在本发明中,可以重复步骤a)~步骤b),即将聚合物溶液在不良溶剂液面上扩散成膜后,用已包裹聚合物膜的模具继续卷曲,在模具上形成多层聚合物膜,得到具有多层结构的棒材,去除模具后,得到具有多层结构的管材。本发明对所述重复次数没有特殊限制,根据所需管材的厚度以及聚合物溶液的浓度进行调整即可。

66.在形成多层聚合物膜的过程中,每层聚合物膜采用的聚合物可以相同也可以不同,可以根据管材的使用场景进行选择,本发明对此并无特殊限制。

67.在形成多层聚合物膜的过程中,为了获得壁厚均一的管材,优选按照以下方法进行卷曲:

68.重复步骤b)n次,n/2次或(n 1)/2次或(n-1)/2次重复时,卷曲位置相对于上一次

卷曲位置向第一方向移动第一距离,剩余次重复时,卷曲位置相对于上一次卷曲位置向第二方向移动第一距离,所述第一方向和第二方向相同或相反,所述第一距离为1cm~5cm。

69.具体而言,可以按照以下方法进行卷曲:

70.第二次卷曲位置相对第一次管材边缘右移第一距离,第三次卷曲位置相对第二次管材边缘右移第一距离,第四次卷曲时相对第三次卷曲边缘左移第一距离,即与第二次卷曲位置相同,第五次卷曲时相对第四次卷曲边缘左移第一距离,第六次卷曲时相对第五次卷曲边缘右移第一距离,即与第二次卷曲位置相同,第七次卷曲时相对第六次卷曲边缘右移第一距离,第八次卷曲时相对第七次卷曲边缘左移第一距离,即与第二次卷曲位置相同,并按此规律进行重复。

71.或者,可以按照以下方法进行卷曲:

72.每次卷曲相对上一次管材边缘右移第一距离,第n/2次卷曲时回到第一次卷曲位置,继续相对上一次管材边缘右移第一距离。

73.或者,可以按照以下方法进行卷曲:

74.每次卷曲相对上一次管材边缘右移第一距离,第n/2次卷曲时左移第一距离,继续相对上一次管材边缘左移第一距离。

75.在一个实施例中,还可以对在不良溶剂液面上扩散得到的聚合物膜进行表面处理,例如对其进行激光刻蚀,得到想要的表面微结构。本发明对所述表面处理无特殊限制,可以只对第一层聚合物膜进行表面处理,也可以对所有层的聚合物膜进行表面处理,还可以对其中某层或某些层聚合物膜进行表面处理。

76.得到棒材后,可以对所述棒材进行后处理,去除残余溶剂使多层聚合物膜进一步粘接紧密,去除棒材后即可得到管材。在一个实施例中,所述后处理可以为静置处理,例如在常温下静置20~60min;在一个实施例中,所述后处理可以为液氮冷冻;在一个实施例中,所述后处理可以为对所述棒材施加周向力;在一个实施例中,所述后处理可以为真空干燥。

77.得到棒材后,也可以不对所述棒材进行后处理,直接将模具去除后,将得到的管材浸泡在溶液中作为人工管状组织待用,例如,将其浸泡在去离子水、tbst溶液(tris-hcl缓冲液)、pbs溶液(磷酸盐缓冲液)、生理盐水的任意一种中待用。

78.本发明提供的方法制备得到的管材利用成膜过程中的残余溶剂实现薄膜的自粘结,无需引入粘结剂进行粘接,避免了得到的管材应力不均、容易崩坏等情况,同时能够实现壁厚的均匀可控,力学性能的均一稳定。另外,本发明提供的方法不需要复杂设备,无需加热,整个过程在室温下即可完成,不会对管状材料中的活性物质产生热影响或热失活。

79.本发明提供的管状材料可以用作人工管状组织,例如人工血管、人工神经导管和人工心脏支架等,具有良好的生物相容性和力学性能。

80.本发明还提供了一种人工管状组织的制备方法,按照上文所述的方法,制备得到管材后,对管材进行进一步修饰即可得到人工管状组织。例如,将制备得到的管材进行修剪、表面修饰等,得到人工血管;将制备得到的管材进行造孔、填充或载药等修饰,得到人工神经导管;将制备得到的管材进行造孔、表面修饰等,得到人工心脏支架等。

81.本技术通过实施例进一步说明本发明,然而,要理解的是,这些实施例不限制本发明。现在已知的或进一步开发的本发明的变化被认为落入本文中描述的和以下要求保护的本发明范围之内。

82.以下各实施例中,力学性能按照以下参数测试:

83.1、所有拉伸应力应变曲线均以5mm/min的速度进行测试直至材料断裂;

84.2、拉伸循环以5mm/min的速度拉至30%(50%)应变后以2.5mm/min 的速度恢复至0%,循环30次;

85.3、压缩循环以5mm/min的速度压至50%应变后以2.5mm/min的速度恢复至0%,循环30次;

86.4、所有拉伸以及压缩力学测试均为径向测试。

87.实施例1

88.分子量80000的聚氨酯购自山东优索化工科技有限公司,使用n,n-二甲基甲酰胺以50mg/ml浓度配置成溶液,待完全溶解后,通过自动进样器(带有内径为1.0mm的平角针头)在距水面5cm处以10ml/min的速度向水面滴加5滴,溶液会在水面上铺展成膜,随后在2min内使用直径为5mm的聚四氟乙烯棒从薄膜一侧直接绕轴卷曲,此过程可重复,参见图5,图5为本发明实施例1提供的卷曲成膜的卷曲方式示意图,每次卷曲位置相对上一次管材边缘右移3cm,第四次卷曲时相对第三次卷曲边缘左移3cm,即与第二次卷曲位置相同,并按此规律,第六次、第八次、第十次.......均与第二次位置相同并通过测量直至壁厚达到要求,如100μm、200μm、300μm、400μm、500μm和600μm,常温放置0.5小时后将模具抽出,经修剪即得到壁厚均匀的管材。

89.对所述管材管壁横截面进行表征,结果参见图6,图6为本技术实施例1 制备的不同壁厚的管材的光学放大照片,图6(a)是壁厚为100μm管材的光学放大照片,图6(b)是壁厚为200μm管材的光学放大照片,图6(c) 是壁厚为300μm管材的光学放大照片,图6(d)是壁厚为400μm管材的光学放大照片,图6(e)是壁厚为500μm管材的光学放大照片,图6(f) 是壁厚为600μm管材的光学放大照片。由图6可知,本技术提供的方法制备得到的管材壁厚较为均匀。

90.对上述壁厚为100μm、300μm和500μm的管材进行30次应变30%的拉伸循环以及拉伸断裂测试,结果参见图7,图7为本发明实施例1制备的管材的拉伸性能曲线,其中,图7(a)为壁厚为100μm的管材的拉伸曲线,图7(b)为壁厚为300μm的管材的拉伸曲线,图7(c)为壁厚为500μm 的管材的拉伸曲线,图7(d)为壁厚为100μm、300μm和500μm的管材的拉伸曲线,其中,曲线11、12和13分别为100μm、300μm和500μm的管材的拉伸曲线。由图7可知,本技术提供的方法制备得到的管材具有良好的拉伸性能。

91.实施例2

92.分子量30000的聚氨酯由实验室合成,使用二甲基亚砜以150mg/ml浓度配置成溶液,待完全溶解后,通过自动进样器(同实施例)在距水面3cm处向水面滴加1滴,溶液在水面上铺展成膜,在5min内使用直径5mm的玻璃棒从薄膜一侧卷曲,每次卷曲相对上一次管材边缘右移5cm,如图8所示,图8为本发明实施例2提供的卷曲成膜的卷曲方式示意图,第六次卷曲时回到第一次卷曲位置,并按此规律,并通过测量直至壁厚达到要求后经液氮冷冻后抽出,修剪后得到管材。

93.对所述管材管壁横截面进行sem表征,结果参见图9,图9为本技术实施例2制备的管材的sem照片,由图9可知,本技术提供的方法制备得到的管材壁厚较为均匀。

94.将所述管材沿轴向分别截取5段,分别计为左1、左2、中、右2、右1,对所述管材进行

力学性能测试,结果参见图10,图10为本技术实施例2制备的管材的应力应变曲线,其中,曲线21、22、23、24和25分别为左1、左2、中、右2、右1段的应力应变曲线;由图10可知,本发明提供的制备方法制备得到的管材具有良好的拉伸性能,且管材力学性能较为均一。

95.实施例3

96.按照实施例1公开的方法,使用实施例1和实施例2中的聚氨酯构筑双层结构,即首先采用实施例2中的聚氨酯卷曲成管形成内层结构,然后采用实施例1中的聚氨酯在水面上成膜,采用实施例2中的聚氨酯形成的管将实施例1中的聚氨酯形成膜卷曲形成外层,得到双层结构的管材。

97.对所述管材的管壁横截面进行sem表征,结果参见图11,图11为本技术实施例3提供的管材的sem照片,由图11可知,本技术提供的方法获得的管材壁厚较为均匀。

98.将所述管材沿轴向分别截取5段,分别计为左1、左2、中、右2、右1,对所述管材进行力学性能测试,结果参见图12,图12为本发明实施例3提供的管材的应力应变曲线,其中,曲线31、32、33、34和35分别为左1、左2、中、右2、右1段的应力应变曲线,由图12可知,本技术提供的方法制备的管材具有良好的力学性能,且管材力学性能较为均一。

99.实施例4

100.分子量90000的sebs购自科腾,使用四氢呋喃以75mg/ml浓度配置成溶液,待完全溶解后,在距水面10cm处以5ml/min速度向水面滴加10滴,在水面上成膜后在10s内使用直径3mm的聚四氟乙烯棒从薄膜一侧卷曲,卷曲后对其施加周向力以促进层间粘合,直接抽出并修剪后得到管材。

101.实施例5

102.将实施例1与实施例2中的聚氨酯按照质量比2:1的比例用二氧六环以 100mg/ml浓度配置成溶液,在距水面5cm处以10ml/min速度滴加3滴,成膜后使用直径5mm聚四氟乙烯卷起,每次卷曲相对上一次管材边缘右移3cm,如图13所示,图13为本发明实施例5提供的卷曲成膜的卷曲方式示意图,第六次卷曲时相对第五次卷曲边缘左移1.5cm并以相对上一次边缘左移3cm 的方式继续卷曲四次,随后卷曲位置与第一次相同,并按此规律重复操作至管材壁厚0.5mm,有效长度大于5cm,经液氮冷冻后进行简单修剪并浸泡在 pbs溶液中备用,其可以作为人工血管使用。

103.取5cm所述管材样段,如图14所示,图14为本技术实施例5采用的管材的照片;对所述样段内表面进行sem表征,结果参见图15,图15为本技术实施例5制备的管材的内表面sem照片,其中,图15(a)是放大100倍的sem照片,图15(b)是方法1000倍的sem照片,由图15可知,本技术提供的方法制备得到的管材具有多孔的内表面。

104.对所述管材进行性能测试,包括拉伸循环、压缩循环、顺应性、爆破压以及缝合强度,结果参见图16、图17、图18、图19、图20和图21,图16 为本技术实施例5提供的方法制备的管材的应力应变曲线及冠状人体动脉的力学性能范围,图17为本技术实施例5提供的方法制备的管材及人体冠状动脉的顺应性,其中,顺应性用不同压强下的直径d与原始直径d0的比值表示,图18为本技术实施例5提供的方法制备的管材的径向拉伸循环测试结果,图19为本技术实施例5提供的方法制备的管材的径向压缩循环测试结果,图 20为本技术实施例5提供的方法制备的管材和胸廓内动脉(ima)的爆破压对比,图21为本技术实施例5提供的方法制备的管材和胸廓内动脉(ima) 的缝合强度对比,由图16、图17、图18、图19、图20和图

21,本技术提供的方法制备的管材的力学性能稳定且与人体冠状动脉相似,可以作为人工血管使用,同时,本技术提供的方法制备得到的管材具有与胸廓内动脉相似的爆破压和更高的缝合强度

105.对所述管材进行huvecs(人脐静脉内皮细胞)的培养,在96孔板中以 5000个/孔的密度接种细胞,培养12,24,48小时,参见图22、图23和图 24,图22为本技术实施例5提供的管材培养细胞的荧光图片,其中,左侧一列图片为对照组,即huvecs在玻璃片上培养,右侧一列为实验组,即 huvecs在管材内表面培养;图23为本技术实施例5提供的管材培养细胞的时间-密度曲线,图24为本技术实施例5提供的管材培养细胞的时间细胞-覆盖率曲线。由图22、23和24可知,本发明实施例5制备的管材作为人工血管与玻璃相比具有一定促内皮化作用,且具有显著性差异。

106.实施例6

107.聚己内酯(分子量80000购自源叶生物)以50mg/ml浓度使用丙酮溶解,并与实施例1中所用聚氨酯溶液以体积比1:2比例混合,充分混合后在距水面5cm处以10ml/min速度滴加3滴,成膜后在1min内使用直径m3,牙距0.5mm的聚四氟乙烯螺栓卷曲,每次卷曲相对上一次管材边缘右移3.5cm,第四次卷曲时相对第三次卷曲边缘左移3.5cm,即与第二次卷曲位置相同,并按此规律,第六次、第八次、第十次......均与第二次位置相同,真空干燥后旋转取下,得到内部具有螺纹状的管材。

108.对所述管材内表面进行表征,结果参见图25,图25为本技术实施例6制备的管材的光学放大照片,由图25可知,本技术提供的方法制备得到的管材具有螺纹状内表面。

109.将所述管材沿轴向分别截取3段,分别计为左、中、右,对所述管材进行力学性能测试,结果参见图26,图26为本技术实施例6制备的管材的应力应变曲线,其中,曲线41、42和43分别为左、中、右段的应力应变曲线;由图26可知,本发明提供的制备方法制备得到的管材具有良好的拉伸性能,且力学性能较为均一。

110.实施例7

111.分别准备实施例1与实施例5中的聚氨酯溶液与聚己内酯溶液,首先按照实施例1中操作至管材壁厚60μm,再使用相同的方法在每次成膜后10s内使用pcl溶液将壁厚增至100μm,最后再按照实施例1中操作使管材壁厚达到140μm,直接抽出模具经过裁剪得到管材。

112.对所述管材管壁横截面进行表征,结果参见图27,图27为本技术实施例 7制备的管材的光学放大照片,由图27可知,本技术提供的方法制备得到的管材壁厚较为均匀。

113.本发明内容仅仅举例说明了要求保护的一些具体实施方案,其中一个或更多个技术方案中所记载的技术特征可以与任意的一个或多个技术方案相组合,这些经组合而得到的技术方案也在本技术保护范围内,就像这些经组合而得到的技术方案已经在本发明公开内容中具体记载一样。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。