1.本发明涉及一种橡胶与硅胶双层护套电线挤出加工方法,属于电线电缆加工领域。

背景技术:

2.电线行业有存在硅胶护套和橡胶护套两种电线,由于硅胶和橡胶的门尼及塑性差距很大,两种电线的生产工艺各不相同。硅胶柔软,塑性大,耐高低温性能优越,缺点是抗张强度和撕裂强度低,价格较高,为了防止硅胶电线被撕裂,常常在硅胶电线表面编织一层玻璃纤维,涂上胶水再烘干,生产工艺复杂;橡胶柔软性较好,塑性小,强度高,耐高温不如硅胶,价格低廉。在一些温度高的场景下,为了互补两种胶的优缺点,需要将两种胶相结合,形成橡胶与硅胶双层护套电线。

技术实现要素:

3.本发明的目的是为了克服已有技术的缺点,提供一种硅胶采用冷料冷挤压,橡胶采用冷料热挤压,再在机头通过双层模具汇合成型后,经硫化成为电线成品的橡胶与硅胶双层护套电线挤出加工方法。

4.本发明橡胶与硅胶双层护套电线挤出加工方法的技术方案是:其特征在于包括线芯,线芯外设置硅胶护套层,硅胶护套层外设置橡胶护套层,其加工方法如下:取橡胶片材和硅胶片材,分别放入挤出装置的橡胶进料口和硅胶进料口;所述挤出装置包括呈相向设置的橡胶料筒和硅胶料筒,橡胶料筒和硅胶料筒之间设置机头,机头中设置双层挤出模具,机头的一侧通过连接器连接蒸汽管;所述的橡胶料筒中设置橡胶螺杆,橡胶螺杆由橡胶传动电机通过橡胶变速箱带动转动,橡胶进料口设置在橡胶料筒的尾部一侧,并在橡胶料筒上设置第一段加热区、第二段加热区和第三段加热区;所述的硅胶料筒中设置硅胶螺杆,硅胶螺杆由硅胶传动电机通过硅胶变速箱带动转动,硅胶进料口设置在硅胶料筒的尾部一侧,并在硅胶料筒上设置冷却水路,冷却水路连接模温机,对硅胶料筒进行降温,使硅胶料筒温度小于40℃;所述的双层挤出模具包括依次套设的外模、中模和内模,中模与外模之间形成橡胶挤出通道,内模与中模之间形成硅胶挤出通道,外模中制有出模孔,内模中制有穿线孔,线芯穿过穿线孔和出模孔走线;当橡胶片材和硅胶片材分别通过橡胶进料口和硅胶进料口进入到橡胶料筒和硅胶料筒中后,橡胶料筒上的第一段加热区、第二段加热区和第三段加热区依次开始加热,使橡胶片材熔融,经橡胶螺杆传动挤压到机头,再进入到双层挤出模具的橡胶挤出通道中,同时,硅胶料筒不加热,在硅胶螺杆转动时摩擦产生热量升温,并通过冷却水路使硅胶料筒维持在40℃以下,硅胶片材熔融,经硅胶螺杆传动挤压到机头,再进入到双层挤出模具的硅胶挤出通道中,然后熔融的橡胶与硅胶同时从出模孔中挤出,并包覆在线芯上,构成橡胶护套

层和硅胶护套层,最后在走线牵引作用下进入蒸汽管中,橡胶与硅胶在1mpa压力的蒸汽管中同时硫化定型,然后从蒸汽管中出来,自然冷却收线上盘,得到橡胶与硅胶双层护套电线。

5.本发明公开了一种橡胶与硅胶双层护套电线挤出加工方法,采用一支筒体和螺杆(橡胶材料)加热后热挤,另一支筒体和螺杆(硅胶材料因塑性较大不需要加热)降温或常温挤出,两种材料在机头通过双层挤出模具汇合,最后在蒸汽管中硫化成为具有橡胶与硅胶双层护套的电线成品,与传统的橡胶或硅胶生产工艺相比,本方案的加工工序更加简单,成本更省,得到的橡胶与硅胶双层护套电线具有更好的抗撕裂强度,同时更加耐高低温,经过检测和实际使用后,效果明显,具有非常显著的积极效果。

6.本发明的橡胶与硅胶双层护套电线挤出加工方法,所述的橡胶片材和硅胶片材分别通过硫化剂过氧化二异丙苯dcp硫化,其作用是:一、统一橡胶和硅胶的硫化体系,在同一硫化条件下可以达到同时硫化成型的效果;二、氧化二异丙苯硫化剂更加环保,利于环境保护。所述的第一段加热区加热温度为75

±

10℃,第二段加热区加热温度为80

±

10℃,第三段加热区加热温度为85

±

10℃,由于橡胶材料的塑形较小,多层次加热,使橡胶熔融更均匀,提高热塑性,利于包覆在线芯外。所述外模中设置锥形外模模口,锥形外模模口的锥度a为86

°

,所述中模包括锥形中模本体,锥形中模本体中设置锥形中模模口,锥形中模本体的外壁锥度b为55

°

,锥形中模模口的内锥度c为43

°

,所述内模包括锥形内模本体,锥形内模本体的外壁锥度d为25

°

,锥形内模本体的头部伸出锥形中模模口至锥形外模模口中,外模内角86

°

>中模外角55

°

,中模内角43

°

>内模外角25

°

,角度差均不得小于15

°

,利于橡胶和硅胶挤出。所述橡胶螺杆和硅胶螺杆的转速根据电线的用料量适时调整,例如:6mm

²

电线,导体外径3.2mm,成品线外径6.4mm,内层硅胶厚度0.8mm,外层橡胶厚度0.8mm,当线芯1走线速度为25米/分钟时,橡胶螺杆转数约为50转/分钟,硅胶螺杆转数约为45转/分钟;当线芯1走线速度为40米/分钟时,橡胶螺杆转数约为80转/分钟,硅胶螺杆转数约为68转/分钟,走线速度与螺杆转数近似成正比。

附图说明

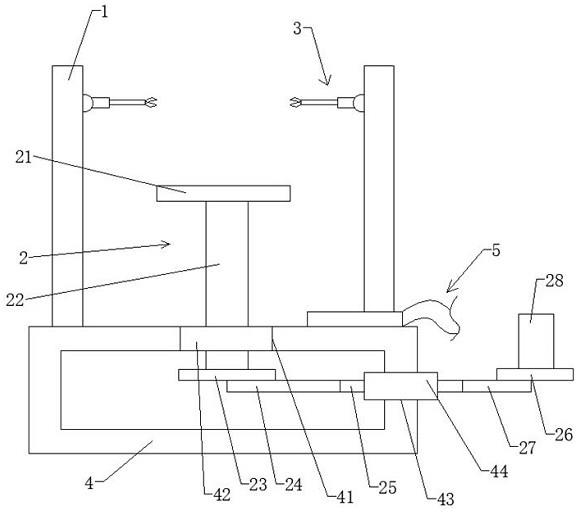

7.图1是本发明的橡胶与硅胶双层护套电线截面示意图;图2是本发明的挤出装置结构示意图;图3是本发明的双层挤出模具结构示意图。

具体实施方式

8.本发明涉及一种橡胶与硅胶双层护套电线挤出加工方法,如图1—图3所述,包括线芯1,线芯1外设置硅胶护套层2,硅胶护套层2外设置橡胶护套层3,其加工方法如下:取橡胶片材和硅胶片材,分别放入挤出装置的橡胶进料口和硅胶进料口;所述挤出装置包括呈相向设置的橡胶料筒10和硅胶料筒30,橡胶料筒10和硅胶料筒30之间设置机头50,机头中设置双层挤出模具60,机头的一侧通过连接器71连接蒸汽管70;所述的橡胶料筒10中设置橡胶螺杆11,橡胶螺杆由橡胶传动电机12通过橡胶变速箱13带动转动,橡胶进料口15设置在橡胶料筒10的尾部一侧,并在橡胶料筒10上设置第一

段加热区16、第二段加热区17和第三段加热区18;所述的硅胶料筒30中设置硅胶螺杆31,硅胶螺杆31由硅胶传动电机32通过硅胶变速箱33带动转动,硅胶进料口35设置在硅胶料筒30的尾部一侧,并在硅胶料筒30上设置冷却水路36,冷却水路连接模温机,对硅胶料筒进行降温,使硅胶料筒温度小于40℃;所述的双层挤出模具60包括依次套设的外模61、中模62和内模63,中模与外模之间形成橡胶挤出通道65,内模与中模之间形成硅胶挤出通道66,外模中制有出模孔67,内模中制有穿线孔68,线芯1穿过穿线孔68和出模孔67,由牵引设备带动走线,所述牵引设备为常规的电线牵引机,为已有技术,市场上有售;当橡胶片材和硅胶片材分别通过橡胶进料口15和硅胶进料口35进入到橡胶料筒10和硅胶料筒30中后,橡胶料筒10上的第一段加热区16、第二段加热区17和第三段加热区18依次开始加热,使橡胶片材熔融,经橡胶螺杆11传动挤压到机头50,再进入到双层挤出模具60的橡胶挤出通道65中,同时,硅胶料筒30不加热,在硅胶螺杆31转动时摩擦产生热量升温,并通过冷却水路36使硅胶料筒维持在40℃以下,硅胶片材熔融,经硅胶螺杆31传动挤压到机头50,再进入到双层挤出模具60的硅胶挤出通道66中,然后熔融的橡胶与硅胶同时从出模孔67中挤出,并包覆在线芯1上,构成橡胶护套层2和硅胶护套层3,最后在走线牵引作用下进入蒸汽管70中,橡胶与硅胶在1mpa压力的蒸汽管中同时硫化定型,然后从蒸汽管中出来,自然冷却收线上盘,得到橡胶与硅胶双层护套电线。

9.本方案采用一支筒体和螺杆(橡胶材料)加热后热挤,另一支筒体和螺杆(硅胶材料因塑性较大不需要加热)降温或常温挤出,两种材料在机头通过双层挤出模具汇合,最后在蒸汽管中硫化成为具有橡胶与硅胶双层护套的电线成品,与传统的橡胶或硅胶生产工艺相比,本方案的加工工序更加简单,成本更省,得到的橡胶与硅胶双层护套电线具有更好的抗撕裂强度,同时更加耐高低温,经过检测和实际使用后,效果明显,具有非常显著的积极效果。

10.所述的橡胶片材和硅胶片材分别通过硫化剂过氧化二异丙苯dcp硫化,其作用是:一、统一橡胶和硅胶的硫化体系,在同一硫化条件下可以达到同时硫化成型的效果;二、氧化二异丙苯硫化剂更加环保,利于环境保护。所述的第一段加热区16加热温度为75

±

10℃,第二段加热区17加热温度为80

±

10℃,第三段加热区18加热温度为85

±

10℃,由于橡胶材料的塑形较小,多层次加热,使橡胶熔融更均匀,提高热塑性,利于包覆在线芯外。所述外模61中设置锥形外模模口611,锥形外模模口的锥度a为86

°

,所述中模62包括锥形中模本体,锥形中模本体中设置锥形中模模口622,锥形中模本体的外壁锥度b为55

°

,锥形中模模口622的内锥度c为43

°

,所述内模63包括锥形内模本体,锥形内模本体的外壁锥度d为25

°

,锥形内模本体的头部633伸出锥形中模模口622至锥形外模模口611中,即外模内角86

°

>中模外角55

°

,中模内角43

°

>内模外角25

°

,角度差均不得小于15

°

,利于橡胶和硅胶挤出。所述橡胶螺杆和硅胶螺杆的转速根据电线的用料量适时调整,例如:6mm

²

电线,导体外径3.2mm,成品线外径6.4mm,内层硅胶厚度0.8mm,外层橡胶厚度0.8mm,当线芯1走线速度为25米/分钟时,橡胶螺杆转数约为50转/分钟,硅胶螺杆转数约为45转/分钟;当线芯1走线速度为40米/分钟时,橡胶螺杆转数约为80转/分钟,硅胶螺杆转数约为68转/分钟,走线速度与螺杆转数近似成正比。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。