1.本发明涉及显示器技术领域,特别是涉及一种阵列基板及制作方法、显示面板。

背景技术:

2.随着显示技术的发展,轻薄化的显示面板倍受消费者的喜爱,尤其是轻薄化的显示面板(liquid crystal display,lcd)。

3.现有的一种显示装置包括薄膜晶体管阵列基板(thin film transistor array substrate,tft array substrate)、彩膜基板(color filter substrate,cf substrate)以及填充在薄膜晶体管阵列基板和彩膜基板之间的液晶分子,上述显示装置工作时,在薄膜晶体管阵列基板的像素电极与彩膜基板的公共电极分别施加驱动电压或者在薄膜晶体管阵列基板的公共电极和像素电极分别施加驱动电压,控制两个基板之间的液晶分子的旋转方向,以将显示装置的背光模组提供的背光折射出来,从而显示画面。

4.现有技术中的氧化物薄膜晶体管(tft)具有优异的电学性能、大面积制造均匀性及低制造成本等优势,有望在各类平板显示产品中实现应用。应用于lcd显示面板时,底栅型tft栅极可作为遮光层,可避免氧化物有源层因受到光照而导致的器件特性退化。常用的底栅型氧化物tft主要有背沟道刻蚀型(bce)和刻蚀阻挡层型(esl)。其中bce型tft制作工艺更简单。esl型tft由于需要考虑栅极、源漏电极与esl层的套刻对准,栅极长度无法做短,且栅极与源漏电极的交叠量更大,器件寄生电容也更大。但esl层能保护有源层,因而器件特性与稳定性更优。此外,底栅同质结型tft是另一种可选结构,其工艺复杂度、可制备的器件栅极长度与bce相当,且有源层受沟道保护层保护,更利于获得好的器件特性与稳定性。底栅同质结型tft有望兼顾bce型tft和esl型tft的优势。

5.但是,底栅同质结型tft的沟道保护层通常采用氧化硅(siox)或氮化硅(sinx)制成,底栅同质结型tft在制作沟道保护层(pl)时需要单独一道蚀刻工艺,具体包括成膜、光刻、刻蚀、去胶清洗后实现图形化,工艺步骤比较复杂,而且无机pl层沉积过程容易影响氧化物有源层,如pecvd(等离子体增强化学气相沉积)成膜过程中向有源层引入过多的氢,溅射成膜时离子轰击造成的表面损伤,从而影响tft性能;另外,栅极与源漏极区的交叠面积决定器件寄生电容,交叠面积由pl与栅极之间的套刻对准决定,寄生电容难以做小。

技术实现要素:

6.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种阵列基板及制作方法、显示面板,以解决现有技术中在制作沟道保护层时会影响有源层的性能,以及栅极与源漏极产生的寄生电容较大的问题。

7.本发明的目的通过下述技术方案实现:

8.本发明提供一种阵列基板的制作方法,包括:

9.提供基底;

10.在所述基底上方形成第一金属层,对所述第一金属层进行蚀刻,所述第一金属层

形成图案化的扫描线和栅极,所述栅极与所述扫描线电性连接;

11.在所述基底上方形成覆盖所述扫描线和所述栅极的第一绝缘层;

12.在所述第一绝缘层的上方形成金属氧化物半导体层;

13.对所述金属氧化物半导体层进行蚀刻,所述金属氧化物半导体层形成图案化的源极、漏极以及有源层,所述源极和所述漏极通过所述有源层导电连接;

14.在所述金属氧化物半导体层的上表面涂布光敏材料层;

15.以所述第一金属层为掩模板,从所述基底远离所述光敏材料层一侧对所述光敏材料层进行光刻,所述光敏材料层形成图案化的沟道保护层;

16.以所述沟道保护层为遮挡,对所述金属氧化物半导体层进行导体化处理,所述金属氧化物半导体层对应所述源极和所述漏极的区域被导体化;

17.在所述第一绝缘层的上方形成第二金属层,对所述第二金属层进行蚀刻并形成图案化的数据线,所述数据线与所述源极导电连接;

18.在所述第一绝缘层的上方形成像素电极,所述像素电极与所述漏极导电连接。

19.进一步地,在对所述金属氧化物半导体层进行蚀刻前,先在所述金属氧化物半导体层的上表面涂布所述光敏材料层;

20.对所述光敏材料层进行第一次光刻,所述光敏材料层形成蚀刻阻挡层;

21.以所述蚀刻阻挡层为遮挡对所述金属氧化物半导体层进行蚀刻,所述金属氧化物半导体层形成图案化的所述源极、所述漏极以及所述有源层,所述源极和所述漏极通过所述有源层导电连接;

22.以所述第一金属层为遮挡,从所述基底远离所述光敏材料层一侧对所述光敏材料层进行第二次光刻,所述光敏材料层形成图案所述沟道保护层。

23.进一步地,在所述第一绝缘层的上方形成所述金属氧化物半导体层后,采用蚀刻工艺对所述金属氧化物半导体层进行蚀刻,所述金属氧化物半导体层形成图案化的所述源极、所述漏极以及所述有源层,所述源极和所述漏极通过所述有源层导电连接;

24.在蚀刻后的所述金属氧化物半导体层的上表面涂布所述光敏材料层,以所述第一金属层为掩模板,从所述基底远离所述光敏材料层一侧对所述光敏材料层进行光刻,所述光敏材料层形成图案沟道保护层。

25.进一步地,对所述金属氧化物半导体层进行导体化处理的具体步骤包括:

26.以所述沟道保护层为遮挡,对所述金属氧化物半导体层采用等离子体处理。

27.进一步地,对所述金属氧化物半导体层进行导体化处理的具体步骤包括:

28.所述光敏材料层形成图案化的所述沟道保护层之后,向所述金属氧化物半导体层露出区域引入氢并进行氢掺杂,并采用化学气相沉积工艺在所述金属氧化物半导体层上表面形成第二绝缘层,在形成所述第二绝缘层的过程中,所述金属氧化物半导体层与所述第二绝缘层接触的区域被导体化。

29.进一步地,所述金属氧化物半导体层采用透明金属氧化物半导体材料制成,在对所述金属氧化物半导体层进行蚀刻时,所述金属氧化物半导体层还形成图案化的像素电极,所述像素电极与所述漏极导电连接;

30.对所述金属氧化物半导体层进行导体化处理时,所述金属氧化物半导体层对应所述源极、所述漏极以及所述像素电极的区域被导体化。

31.进一步地,所述像素电极与所述金属氧化物半导体层位于不同层。

32.进一步地,在所述第一绝缘层的上方形成所述金属氧化物半导体层之前,先在所述第一绝缘层的上表面形成所述第二金属层,对所述第二金属层进行蚀刻并形成图案化的所述数据线;

33.在形成所述数据线之后,在所述第一绝缘层的上表面形成所述金属氧化物半导体层,所述金属氧化物半导体层覆盖住所述数据线;

34.对所述金属氧化物半导体层进行蚀刻,所述金属氧化物半导体层形成图案化的所述源极、所述漏极以及所述有源层,所述源极和所述漏极通过所述有源层导电连接,所述源极与所述数据线导电接触。

35.进一步地,在对所述金属氧化物半导体层进行导体化处理之后,在所述金属氧化物半导体层的表面形成所述第二金属层,对所述第二金属层进行蚀刻并形成图案化的所述数据线,所述数据线与所述源极导电连接。

36.进一步地,对所述金属氧化物半导体层进行导体化处理之后,在所述金属氧化物半导体层的上表面形成第二绝缘层;

37.在所述第二绝缘层的上表面形成所述第二金属层,对所述第二金属层进行蚀刻并形成图案化的所述数据线,所述数据线与所述源极导电连接。

38.进一步地,在所述第一绝缘层的上方形成透明导电层,对所述透明导电层进行蚀刻,所述透明导电层形成公共电极,所述公共电极与所述像素电极之间相互绝缘。

39.进一步地,所述公共电极位于所述像素电极的上方,所述公共电极具有狭缝结构。

40.本发明还提供一种阵列基板,所述阵列基板采用如上所述的制作方法制成。

41.本发明还提供一种显示面板,包括如上所述的阵列基板、与所述阵列基板相对设置的对置基板以及设于所述阵列基板和所述对置基板之间的液晶层。

42.本发明有益效果在于:通过将沟道保护层采用光敏材料制成,形成光敏材料层只需要采用涂布工艺,不需要采用化学气相沉积工艺,在涂布光敏材料层时,不会对有源层的性能造成影响,有利于tft特性和稳定性不受环境影响;而且,以第一金属层为掩模板,从基底的背面对光敏材料层进行光刻,不需要额外使用掩模板,制作工艺更为简单,栅极与源极、漏极基本没有重叠区域,寄生电容更小,对画面显示的影响更小。

附图说明

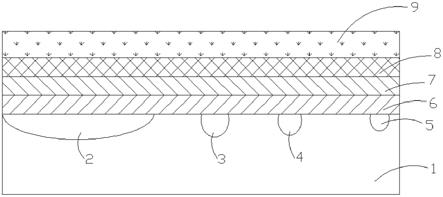

43.图1是本发明实施例一中阵列基板的截面示意图;

44.图2a-2h是本发明实施例一中阵列基板的制作方法的截面示意图;

45.图3a-3f是本发明实施例一中阵列基板的制作方法的平面示意图;

46.图4a-4g是本发明实施例二中阵列基板的制作方法的截面示意图;

47.图5a-5f是本发明实施例二中阵列基板的制作方法的平面示意图;

48.图6是本发明实施例三中阵列基板的截面结构示意图;

49.图7是本发明实施例四中阵列基板的截面结构示意图;

50.图8是本发明实施例五中阵列基板的截面结构示意图;

51.图9是本发明中显示面板的截面结构示意图。

具体实施方式

52.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明的具体实施方式、结构、特征及其功效,详细说明如下:

53.[实施例一]

[0054]

图1是本发明实施例一中阵列基板的截面示意图,图2a-2h是本发明实施例一中阵列基板的制作方法的截面示意图,图3a-3f是本发明实施例一中阵列基板的制作方法的平面示意图。如图1至图3f所示,本发明实施例一提供的一种阵列基板的制作方法,包括:

[0055]

如图2a和图3a所示,提供基底10,基底10可以由玻璃、石英、硅、丙烯酸或聚碳酸酯等材料制成,基底10也可为柔性基板,用于柔性基板的适当材料包括例如聚醚砜(pes)、聚萘二甲酸乙二醇酯(pen)、聚乙烯(pe)、聚酰亚胺(pi)、聚氯乙烯(pvc)、聚对苯二甲酸乙二醇酯(pet)或其组合。

[0056]

在基底10上形成第一金属层11(图3a),对第一金属层11进行蚀刻,第一金属层11形成图案化的扫描线111(图3a)和栅极112,栅极112与扫描线111电性连接。对第一金属层11进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。其中,第一金属层11可以采用金属制成,例如铜(cu)、银(ag)、铬(cr)、钼(mo)、铝(al)、钛(ti)、锰(mn)、镍(ni)等,或者采用上述金属的组合例如al/mo、cu/mo等。

[0057]

在基底10上形成覆盖扫描线111和栅极112的第一绝缘层101,第一绝缘层101为栅极绝缘层,第一绝缘层101整面的设置在基底10上并覆盖栅极112和扫描线111。第一绝缘层101的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。

[0058]

本实施例中,如图2b所示,在第一绝缘层101的上表面形成金属氧化物半导体层12,在对金属氧化物半导体层12进行蚀刻前,先在金属氧化物半导体层12的上表面涂布光敏材料层13,即在第一绝缘层101的上表面形成金属氧化物半导体层12后,接着在金属氧化物半导体层12的上表面涂布光敏材料层13。其中,光敏材料层13采用正性光敏聚酰亚胺类材质,例如正性光敏聚酰亚胺光刻胶(pi),光敏材料层13的厚度优选为200nm~3000nm。其中,涂布工艺与化学气相沉积(cvd)工艺或等离子体增强化学气相沉积(pecvd)工艺是具有较大差别的,涂布工艺是通过辊轮、旋转涂布或其他物理方式将光敏材料覆盖在金属氧化物半导体层12上,不会对金属氧化物半导体层12的性质造成影响,有利于tft特性和稳定性不受环境影响。

[0059]

本实施例中,金属氧化物半导体层12优选采用透明金属氧化物半导体材料制成,例如铟锌氧化物(inzno)、铟镓氧化物(ingao)、铟锡氧化物(insno)、锌锡氧化物(znsno)、镓锡氧化物(gasno)、镓锌氧化物(gazno)、铟镓锌氧化物(igzo)或铟镓锌锡氧化物(igzto)等制成。在对金属氧化物半导体层12进行蚀刻时,金属氧化物半导体层12还形成图案化的像素电极124,像素电极124直接与漏极122导电连接。即本实施例中,像素电极124与源极121、漏极122以及有源层123位于同一层,并均通过金属氧化物半导体层12蚀刻而成。

[0060]

如图2c所示,对光敏材料层13进行第一次光刻(具体包括曝光和显影),光敏材料层13形成蚀刻阻挡层130。具体包括在光敏材料层13上方采用掩模板100对光敏材料层13进行曝光和显影等步骤,由于光敏材料层13采用正性光敏聚酰亚胺类材质,对光敏材料层13进行第一次光刻时仅需通过曝光和显影等工艺,而无需额外涂布光阻和去光阻等工艺,简化了制作工艺流程。

[0061]

如图2d和3b所示,以蚀刻阻挡层130为遮挡对金属氧化物半导体层12进行蚀刻,金属氧化物半导体层12形成图案化的源极121、漏极122以及有源层123,源极121和漏极122通过有源层123导电连接。从而在对金属氧化物半导体层12进行蚀刻时,无需额外涂布光阻和去光阻等工艺,简化了制作工艺流程。

[0062]

如图2e和3c所示,以栅极112为遮挡,从基底10远离光敏材料层13一侧(即基底10的背面)对光敏材料层13进行第二次光刻(具体包括曝光和显影),光敏材料层13在对应栅极112的位置形成沟道保护层131。即以栅极112为掩模板,从基底10远离光敏材料层13一侧对光敏材料层13进行光刻,使光敏材料层13形成图案化的沟道保护层131。在对光敏材料层13进行第二次光刻之后,对应于源极121、漏极122以及像素电极124位置处的光敏材料层13被去除,使源极121、漏极122以及像素电极124被露出,但有源层123被沟道保护层131覆盖住。本实施例中具体是以栅极112作为掩模板,从而可以节省一个掩模板,简化制作工艺,而且还可以使得栅极112与源极121、漏极122基本没有重叠区域,寄生电容更小,对画面显示的影响更小。进一步地,在形成沟道保护层131后,还包括对沟道保护层131进行烘烤,以加快沟道保护层131的固化。

[0063]

如图2f和3d所示,对金属氧化物半导体层12露出的区域(即未被沟道保护层131覆盖的区域)进行导体化处理,金属氧化物半导体层12对应源极121、漏极122以及像素电极124的区域被导体化。具体地,以沟道保护层131为遮挡,对金属氧化物半导体层12露出的区域进行导体化处理,使得金属氧化物半导体层12对应源极121、漏极122以及像素电极124的区域被导体化。

[0064]

本实施例中,对金属氧化物半导体层12露出的区域进行导体化处理的具体步骤包括:以沟道保护层131为遮挡,对金属氧化物半导体层12露出的区域采用等离子体处理,通过离子轰击或氢掺杂,使没有被沟道保护层131覆盖的金属氧化物半导体层12实现导体化,也就是使源极121、漏极122以及像素电极124实现导体化。

[0065]

由于有源层123被沟道保护层131覆盖住,沟道保护层131有较好的氢阻挡能力,有利于在对金属氧化物半导体层12进行导体化的处理过程中避免向有源层123中引入氢,导致有源层123被导体化。

[0066]

如图2g和3e所示,在对金属氧化物半导体层12进行导体化处理之后,在金属氧化物半导体层12的上方形成第二金属层14,对第二金属层14进行蚀刻并形成图案化的数据线141,数据线141与源极121导电连接。具体地,在对金属氧化物半导体层12进行导体化处理之后,在第一绝缘层101上形成第二绝缘层102,第二绝缘层102覆盖在沟道保护层131、源极121、漏极122、像素电极124以及第一绝缘层101的上表面;然后在对应源极121的位置对第二绝缘层102进行蚀刻开孔处理,使第二绝缘层102在对应源极121的位置形成接触孔104;之后在第二绝缘层102的上表面形成第二金属层14,第二金属层14填入接触孔104中并与源极121接触,对第二金属层14进行蚀刻并形成图案化的数据线141,数据线141与源极121导电连接。其中,第二金属层14可以采用金属制成,例如铜(cu)、银(ag)、铬(cr)、钼(mo)、铝(al)、钛(ti)、锰(mn)、镍(ni)等,或者采用上述金属的组合例如al/mo、cu/mo等;第二绝缘层102的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。对第二绝缘层102和第二金属层14进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。

[0067]

如图2h和3f所示,在第二绝缘层102的上表面形成第三绝缘层103,第三绝缘层103覆盖住数据线141,然后在第三绝缘层103上形成透明导电层15,对透明导电层15进行蚀刻,透明导电层15形成公共电极151,公共电极151与像素电极124之间相互绝缘。具体地,公共电极151在对应像素电极124的区域为梳状结构,公共电极151与像素电极124之间通过第二绝缘层102和第三绝缘层103相互间隔开,从而使得阵列基板可以适用于边缘场开关模式(fringe field switching,ffs)的显示器。其中,第三绝缘层103的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。透明导电层15采用铟锡氧化物(ito)、铟锌氧化物(izo)、镉锡氧化物(cto)、铝锌氧化物(azo)、铟锡锌氧化物(itzo)、锌氧化物(zno)、镉氧化物(cdo)、铪氧化物(hfo)、铟镓锌氧化物(ingazno)、铟镓锌镁氧化物(ingaznmgo)、铟镓镁氧化物(ingamgo)或铟镓铝氧化物(ingaalo)制成。对透明导电层15进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。

[0068]

在其他实施例中,公共电极151也可设于像素电极124的下侧。或者,也可不用在阵列基板上制作公共电极151,以使阵列基板可以适用于tn或va模式的显示器。

[0069]

其中,基底10朝向第一金属层11的方向为上方向,基底10远离第一金属层11的方向为下方向。

[0070]

本实施例还提供一种阵列基板,该阵列基板采用上述的制作方法制作而成。

[0071]

[实施例二]

[0072]

图4a-4g是本发明实施例二中阵列基板的制作方法的截面示意图,图5a-5f是本发明实施例二中阵列基板的制作方法的平面示意图。如图4a至5f所示,本发明实施例二提供的一种阵列基板的制作方法,包括:

[0073]

如图4a和图5a所示,提供基底10,基底10可以由玻璃、石英、硅、丙烯酸或聚碳酸酯等材料制成,基底10也可为柔性基板,用于柔性基板的适当材料包括例如聚醚砜(pes)、聚萘二甲酸乙二醇酯(pen)、聚乙烯(pe)、聚酰亚胺(pi)、聚氯乙烯(pvc)、聚对苯二甲酸乙二醇酯(pet)或其组合。

[0074]

在基底10上形成第一金属层11(图5a),对第一金属层11进行蚀刻,第一金属层11形成图案化的扫描线111(图5a)和栅极112,栅极112与扫描线111电性连接。对第一金属层11进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。其中,第一金属层11可以采用金属制成,例如铜(cu)、银(ag)、铬(cr)、钼(mo)、铝(al)、钛(ti)、锰(mn)、镍(ni)等,或者采用上述金属的组合例如al/mo、cu/mo等。

[0075]

在基底10上形成覆盖扫描线111和栅极112的第一绝缘层101,第一绝缘层101为栅极绝缘层,第一绝缘层101整面的设置在基底10上并覆盖栅极112和扫描线111。第一绝缘层101的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。

[0076]

本实施例中,如图4b和5b所示,在第一绝缘层101的上表面形成金属氧化物半导体层12,采用蚀刻工艺对金属氧化物半导体层12进行蚀刻,金属氧化物半导体层12形成图案化的源极121、漏极122以及有源层123,源极121和漏极122通过有源层123导电连接。其中,对金属氧化物半导体层12进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。

[0077]

本实施例中,金属氧化物半导体层12优选采用透明金属氧化物半导体材料制成,例如铟锌氧化物(inzno)、铟镓氧化物(ingao)、铟锡氧化物(insno)、锌锡氧化物(znsno)、

镓锡氧化物(gasno)、镓锌氧化物(gazno)、铟镓锌氧化物(igzo)或铟镓锌锡氧化物(igzto)等制成。在对金属氧化物半导体层12进行蚀刻时,金属氧化物半导体层12还形成图案化的像素电极124,像素电极124直接与漏极122导电连接。即本实施例中,像素电极124与源极121、漏极122以及有源层123位于同一层,并均通过金属氧化物半导体层12蚀刻而成。

[0078]

如图4c所示,在蚀刻后的金属氧化物半导体层12的上表面涂布光敏材料层13。光敏材料层13采用正性光敏聚酰亚胺类材质,例如正性光敏聚酰亚胺光刻胶(pi),光敏材料层13的厚度优选为200nm~3000nm。其中,涂布工艺与化学气相沉积(cvd)工艺或等离子体增强化学气相沉积(pecvd)工艺是具有较大差别的,涂布工艺是通过辊轮、旋转涂布或其他物理方式将光敏材料覆盖在金属氧化物半导体层12上,不会对金属氧化物半导体层12的性质造成影响,有利于tft特性和稳定性不受环境影响。

[0079]

如图4d和5c所示,以第一金属层11为遮挡,从基底10远离光敏材料层13一侧(即基底10的背面)对光敏材料层13进行光刻,光敏材料层13在对应栅极112的位置形成沟道保护层131。即以第一金属层11为掩模板,从基底10远离光敏材料层13一侧对光敏材料层13进行光刻,使光敏材料层13形成图案化的沟道保护层131。在对光敏材料层13进行光刻之后,对应于源极121、漏极122以及像素电极124位置处的光敏材料层13被去除,使源极121、漏极122以及像素电极124被露出,但有源层123被沟道保护层131覆盖住。本实施例中具体是以栅极112和扫描线111作为掩模板,从而可以节省一个掩模板,简化制作工艺,而且还可以使得栅极112与源极121、漏极122基本没有重叠区域,寄生电容更小,对画面显示的影响更小。

[0080]

如图4e和5d所示,对金属氧化物半导体层12露出的区域(即未被沟道保护层131覆盖的区域)进行导体化处理,金属氧化物半导体层12对应源极121、漏极122以及像素电极124的区域被导体化。具体地,以沟道保护层131为遮挡,对金属氧化物半导体层12露出的区域进行导体化处理,使得金属氧化物半导体层12对应源极121、漏极122以及像素电极124的区域被导体化。

[0081]

本实施例中,对金属氧化物半导体层12露出的区域进行导体化处理的具体步骤包括:光敏材料层13形成图案化的沟道保护层131之后,采用化学气相沉积工艺(cvd、pecvd、ald等)在金属氧化物半导体层12的上表面形成第二绝缘层102,在形成第二绝缘层102的过程中,向金属氧化物半导体层12露出的区域引入氢,进行氢掺杂,使没有被沟道保护层131覆盖的金属氧化物半导体层12被导体化,也就是使源极121、漏极122以及像素电极124实现导体化。通过在制作第二绝缘层102的过程中,使源极121、漏极122以及像素电极124实现导体化,从而可以简化制作工艺。

[0082]

在其他实施例中,可参考上述实施例一,对金属氧化物半导体层12露出的区域进行导体化处理的具体步骤包括:以沟道保护层131为遮挡,对金属氧化物半导体层12采用等离子体处理,通过离子轰击或氢掺杂,使没有被沟道保护层131覆盖的金属氧化物半导体层12实现导体化,也就是使源极121、漏极122以及像素电极124实现导体化。

[0083]

由于有源层123被沟道保护层131覆盖住,沟道保护层131有较好的氢阻挡能力,有利于在对金属氧化物半导体层12进行导体化的处理过程中避免向有源层123中引入氢,导致有源层123被导体化。

[0084]

如图4f和5e所示,在对金属氧化物半导体层12进行导体化处理之后,在金属氧化物半导体层12的上方形成第二金属层14,对第二金属层14进行蚀刻并形成图案化的数据线

141,数据线141与源极121导电连接。具体地,在对金属氧化物半导体层12进行导体化处理之后,在第一绝缘层101上形成第二绝缘层102,第二绝缘层102覆盖在沟道保护层131、源极121、漏极122、像素电极124以及第一绝缘层101的上表面;然后在对应源极121的位置对第二绝缘层102进行蚀刻开孔处理,使第二绝缘层102在对应源极121的位置形成接触孔104;之后在第二绝缘层102的上表面形成第二金属层14,第二金属层14填入接触孔104中并与源极121接触,对第二金属层14进行蚀刻并形成图案化的数据线141,数据线141与源极121导电连接。其中,第二金属层14可以采用金属制成,例如铜(cu)、银(ag)、铬(cr)、钼(mo)、铝(al)、钛(ti)、锰(mn)、镍(ni)等,或者采用上述金属的组合例如al/mo、cu/mo等;第二绝缘层102的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。对第二绝缘层102和第二金属层14进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。

[0085]

如图4g和5f所示,在第二绝缘层102的上表面形成第三绝缘层103,第三绝缘层103覆盖住数据线141,然后在第三绝缘层103上形成透明导电层15,对透明导电层15进行蚀刻,透明导电层15形成公共电极151,公共电极151与像素电极124之间相互绝缘。具体地,公共电极151在对应像素电极124的区域为梳状结构,公共电极151与像素电极124之间通过第二绝缘层102和第三绝缘层103相互间隔开,从而使得阵列基板可以适用于边缘场开关模式(fringe field switching,ffs)的显示器。其中,第三绝缘层103的材料为氧化硅(siox)、氮化硅(sinx)或二者的组合。透明导电层15采用铟锡氧化物(ito)、铟锌氧化物(izo)、镉锡氧化物(cto)、铝锌氧化物(azo)、铟锡锌氧化物(itzo)、锌氧化物(zno)、镉氧化物(cdo)、铪氧化物(hfo)、铟镓锌氧化物(ingazno)、铟镓锌镁氧化物(ingaznmgo)、铟镓镁氧化物(ingamgo)或铟镓铝氧化物(ingaalo)制成。对透明导电层15进行蚀刻的具体步骤包括:涂布光阻(光刻胶)、采用掩模板进行曝光、显影、蚀刻以及去光阻等步骤。

[0086]

在其他实施例中,公共电极151也可设于像素电极124的下侧。或者,也可不用在阵列基板上制作公共电极151,以使阵列基板可以适用于tn或va模式的显示器。

[0087]

本实施例还提供一种阵列基板,该阵列基板采用上述的制作方法制作而成。

[0088]

[实施例三]

[0089]

图6是本发明实施例三中阵列基板的截面结构示意图。如图6所示,本发明实施例三提供的阵列基板的制作方法与实施例一(图1至图3f)或实施例二(图4a至图5f)中的阵列基板的制作方法基本相同,不同之处在于,在本实施例中,在对金属氧化物半导体层12进行导体化处理之后,在金属氧化物半导体层12的上方形成第二金属层14,对第二金属层14进行蚀刻并形成图案化的数据线141,数据线141与源极121导电连接。具体地,在对金属氧化物半导体层12进行导体化处理之后,在第一绝缘层101的上表面形成第二金属层14,第二金属层14覆盖在沟道保护层131、源极121、漏极122、像素电极124以及第一绝缘层101的上表面,第二金属层14直接与源极121接触,对第二金属层14进行蚀刻并形成图案化的数据线141,数据线141直接与源极121导电连接。

[0090]

然后,在第一绝缘层101的上表面形成第二绝缘层102,第二绝缘层102覆盖在沟道保护层131、源极121、漏极122、像素电极124、第一绝缘层101以及数据线141的上表面。

[0091]

本实施例还提供一种阵列基板,该阵列基板采用上述的制作方法制作而成。

[0092]

相较于实施例一或实施例二中,本实施先制作数据线141,再覆盖第二绝缘层102,

从而无需对第二绝缘层102进行蚀刻并形成接触孔104,而且也不需要在第二绝缘层10上面再覆盖第三绝缘层103,进一步简化了制作工艺,节省制作成本。

[0093]

本领域的技术人员应当理解的是,本实施例的其余结构以及工作原理均与实施例一或实施例二相同,这里不再赘述。

[0094]

[实施例四]

[0095]

图7是本发明实施例四中阵列基板的截面结构示意图。如图7所示,本发明实施例四提供的阵列基板的制作方法与实施例一(图1至图3f)或实施例二(图4a至图5f)中的阵列基板的制作方法基本相同,不同之处在于,在本实施例中,在第一绝缘层101的上表面形成金属氧化物半导体层12之前,先在第一绝缘层101的上表面形成第二金属层14,对第二金属层14进行蚀刻并形成图案化的数据线141。

[0096]

在形成数据线141之后,再在第一绝缘层101的上表面形成金属氧化物半导体层12,金属氧化物半导体层12覆盖住数据线141,然后对金属氧化物半导体层12进行蚀刻,金属氧化物半导体层12形成图案化的源极121、漏极122、有源层123以及像素电极124,源极121和漏极122通过有源层123导电连接,漏极122与像素电极124导电连接,源极121与数据线141导电接触。

[0097]

本实施例还提供一种阵列基板,该阵列基板采用上述的制作方法制作而成。

[0098]

相较于实施例一或实施例二中,本实施先制作数据线141,再覆盖金属氧化物半导体层12,从而无需对第二绝缘层102进行蚀刻并形成接触孔104,而且也不需要在第二绝缘层10上面再覆盖第三绝缘层103,进一步简化了制作工艺,节省制作成本。

[0099]

本领域的技术人员应当理解的是,本实施例的其余结构以及工作原理均与实施例一或实施例二相同,这里不再赘述。

[0100]

[实施例五]

[0101]

图8是本发明实施例五中阵列基板的截面结构示意图。如图8所示,本发明实施例五提供的阵列基板的制作方法与实施例一(图1至图3f)或实施例二(图4a至图5f)中的阵列基板的制作方法基本相同,不同之处在于,在本实施例中,在第一绝缘层101上形成第二绝缘层102之后,在对应漏极122的位置对第二绝缘层102进行蚀刻开孔处理,使得漏极122从开孔处漏出。

[0102]

在第二绝缘层102的上表面形成透明导电材质层,对透明导电材质层进行蚀刻并形成像素电极124,像素电极124通过开孔与漏极122进行导电连接。所述的透明导电材质例如为铟锡氧化物(ito)、铟锌氧化物(izo)、镉锡氧化物(cto)、铝锌氧化物(azo)、铟锡锌氧化物(itzo)、锌氧化物(zno)、镉氧化物(cdo)、铪氧化物(hfo)、铟镓锌氧化物(ingazno)、铟镓锌镁氧化物(ingaznmgo)、铟镓镁氧化物(ingamgo)或铟镓铝氧化物(ingaalo)。

[0103]

本实施例还提供一种阵列基板,该阵列基板采用上述的制作方法制作而成。

[0104]

相较于实施例一或实施例二中,本实施额外设置一层透明导电材质层并用于制作像素电极124,在对金属氧化物半导体层12进行蚀刻时,金属氧化物半导体层12无需形成像素电极124,从而使得像素电极124与公共电极151之间的距离更小,更容易形成驱动电场,节省驱动功耗。

[0105]

本领域的技术人员应当理解的是,本实施例的其余结构以及工作原理均与实施例一或实施例二相同,这里不再赘述。

[0106]

图9是本发明中显示面板的截面结构示意图。如图9所示,本发明还提供一种显示面板,包括阵列基板、与阵列基板相对设置的对置基板20以及设于阵列基板和对置基板20之间的液晶层30,阵列基板采用上述制作方法制作而成。对置基板20上设有上偏光片41,阵列基板上设有下偏光片42,上偏光片41的透光轴与下偏光片42的透光轴相互垂直。其中,液晶层30中的液晶分子采用正性液晶分子(介电各向异性为正的液晶分子),在初始状态时,正性液晶分子处于平躺姿态,靠近对置基板20的正性液晶分子的配向方向与靠近阵列基板的正性液晶分子131的配向方向相平行。可以理解地是,阵列基板和对置基板20在朝向液晶层30的一层还设有配向层,从而对液晶层30中的正性液晶分子进行配向。

[0107]

本实施例中,对置基板20为彩膜基板,对置基板20上设有黑矩阵21和色阻层22,黑矩阵21与扫描线111、数据线141、薄膜晶体管以及外围非显示区相对应,黑矩阵21将多个色阻层22间隔开。色阻层22包括红(r)、绿(g)、蓝(b)三色的色阻材料,并对应形成红(r)、绿(g)、蓝(b)三色的子像素。

[0108]

在本文中,所涉及的上、下、左、右、前、后等方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。还应当理解,本文中使用的术语“第一”和“第二”等,仅用于名称上的区分,并不用于限制数量和顺序。

[0109]

以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限定,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰,为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。