1.本发明涉及一种质子交换复合膜及其连续化制备方法,属于燃料电池膜材料领域。

背景技术:

2.世界范围内的能源短缺问题越来越严重。对于传统的化石燃料不可再生,且使用过程中造成的环境污染严重。然而,绝大多数能量的转化是热机过程实现的,转化效率低。在过去30年里,化石燃料减少,清洁能源需求增多。寻求环保型的再生能源是21世纪人类面临的严峻的任务。因此,针对上述传统能源引来的诸多问题,提高能源的转换效率和寻求清洁新能源的研究获得越来越广泛的。燃料电池是一种新型的能源技术,其通过电化学反应直接将燃料的化学能转化为电能。而且,不受地域以及地理条件的限制。近年来,燃料电池得到了长足的发展,并且在不同的领域已得到了实际的应用燃料电池不受卡诺循环的限制,理论能量转化率高,所用的燃料为氢气、甲醇和烃类等富氢物质,环境友好。因此,燃料电池具有广阔的应用前景。

3.质子交换膜(pem)是pemfc中的核心部件之一,它和电极一起决定了整个pemfc的性能、寿命和价格。用于pemfc的质子交换膜必须满足下述要求:1、较高的质子传导率;2、气体或燃料的渗透性低,阻隔燃料和氧化剂;3、水的电渗系数小;4、较好的化学和电化学稳定性;5、良好的机械强度;6较低的成本。

4.目前为止,人们已经开发出了大量的pem材料。从膜的结构来看,pem大致可分为三大类:磺化聚合物膜,复合膜,无机酸掺杂膜。目前研究的pem材料主要是磺化聚合物电解质,按照聚合物的含氟量可分为全氟磺酸质子交换膜、部分氟化质子交换膜以及非氟质子交换膜等。全氟磺酸型pem由碳氟主链和带有磺酸基团的醚支链构成,具有极高的化学稳定性,目前应用最广泛。全氟磺酸型pem主要有以下几种类型:美国杜邦公司的系列膜;美国陶氏化学公司的xus-b204膜;日本旭化成的aciplex膜;日本旭硝子的flemion膜;日本氯工程公司的c膜;加拿大ballard公司的bam型膜,其中最具代表性的是由美国杜邦公司研制的系列全氟磺酸质子交换膜,但是全氟磺酸质子交换膜存很大的缺点,如:温度升高会引起质子传导性变差,高温时膜易发生化学降解;单体合成困难,成本高;价格昂贵;用于甲醇燃料电池时易发生甲醇渗透等。针对全氟磺酸型质子交换膜价格昂贵、工作温度低等缺点,研究人员除了对其进行复合等改性外,还开展了大量新型复合膜的研发工作,已成为目前的研究热点。

5.目前人们提出了一些方法来解决这些问题,如采用全氟磺酸树脂浸渍聚四氟乙烯制成的多孔介质来增强膜的强度,然而该方法制备工艺不完善,导致制备的复合增强膜厚度不均、出现斑点、针孔等问题,并且聚四氟乙烯多孔膜在贴合过程中容易变形,贴合工艺欠缺。此外,采用酸碱改性聚四氟乙烯多孔膜的表面,或使用表面活性剂、高沸点溶剂,甚至施加高压电场来提高全氟磺酸树脂的填充量和分布均匀性,以便得到高性能复合膜,但是此种方式制备的质子交换复合膜存在机械强度低、脆性大等缺陷。有研究人员通过采用长

短侧链全氟磺酸树脂共混液进行质子交换复合膜制备,制备的膜均匀性差,电导率分布不均,机械强度较低,容易出现破损、穿孔等缺陷。因此,研究具有高机械强度及电化学性能的质子交换复合膜及制备工艺具有重要的意义。

技术实现要素:

6.本发明的目的是提供一种质子交换复合膜及制备方法,一方面解决现有制备质子交换复合膜出现的贴合难、大规模生产难的问题,另一方面制备具有高离子导率、高机械强度的质子交换复合膜。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一方面,本发明提供了一种质子交换复合膜,依次包括阳极层、中间层及阴极层,所述阳极层包括长侧链全氟磺酸树脂、保水剂及微孔膜,所述长侧链全氟磺酸树脂和保水剂附着在微孔膜上,阴极层为离子交换容量高的短侧链全氟磺酸树脂,中间层为长侧链全氟磺酸树脂层;所述长侧链全氟磺酸树脂的当量质量(ew)值为950-1150g/mol,短侧链全氟磺酸树脂的当量质量(ew)值为650-850g/mol。

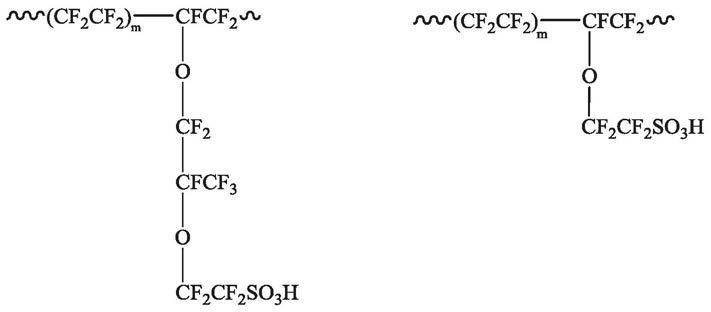

9.本发明进一步设置为:所述长侧链全氟磺酸树脂的侧链分子结构为-ocf2cf(cf3)ocf2cf2so3h;所述短侧链全氟磺酸树脂的侧链结构为-ocf2cf2so3h、-ocf2cf2cf2so3h、-ocf2so3h。其中一种长侧链全氟磺酸树脂和短侧链全氟磺酸树脂具体结构分别如下:

[0010][0011]

m值为4-9,m值越小,离子交换容量越高。

[0012]

本发明进一步设置为:所述保水剂为纳米添加物,其颗粒粒径为5-50nm,具体为ag2o、al2o3、zno、sio2、cao、zro、fe2o3中的一种或多种的组合。

[0013]

本发明进一步设置为:所述微孔膜为聚四氟乙烯膜,厚度为3-10μm,孔隙率大于85%;阳极层厚度为5-10μm,阴极层厚度为10-20μm,中间层厚度为0.1-1μm。

[0014]

另一方面,本发明提供了上述质子交换复合膜的制备方法,所述方法包括如下步骤:

[0015]

步骤一:微孔膜与支撑基膜进行贴合处理,形成复合支撑体;

[0016]

步骤二:采用第一涂布工艺将铸膜液一涂布在步骤一中的复合支撑体上,干燥后形成阳极层;

[0017]

步骤三:采用第二涂布工艺将铸膜液二涂布在支撑基膜上,完全干燥后形成阴极层;

[0018]

步骤四:在阴极层上方喷涂一层长侧链全氟磺酸树脂溶液,形成中间层,然后将阳

极层从支撑基膜上进行剥离,使阳极层中的微孔膜与阴极层上方的中间层贴合并辊压复合,干燥后形成质子交换复合膜。

[0019]

本发明进一步设置为:所述铸膜液一的浓度为5-15wt%,为阳极侧铸膜液,包含长侧链全氟磺酸树脂和保水剂,保水剂的含量为固体树脂含量的0.1-0.5wt%;所述铸膜液二的浓度10-25wt%,为阴极侧铸膜液,包含短侧链全氟磺酸树脂;所述铸膜液一和铸膜液二中溶剂均为去离子水和醇类溶剂的混合溶剂,体积比为1∶1。

[0020]

本发明进一步设置为:所述第一涂布工艺包括涂布厚度为100-1000μm,涂布速度1-10m/min,干燥温度为40-80℃;所述第二涂布工艺包括涂布厚度为100-1000μm,涂布速度1-10m/min,干燥温度40-80℃。

[0021]

本发明进一步设置为:所述喷涂用长侧链全氟磺酸树脂液浓度为0.5-1wt%,溶剂为水和异丙醇的混合物,其中水和异丙醇的体积比为1∶1,喷涂速度为100-400mm/s,喷涂流量为1-10ml/min。

[0022]

本发明进一步设置为:所述辊压复合的压力为1-10mpa,辊压后的干燥温度为40-80℃。

[0023]

综上所述,本发明具有以下有益效果:

[0024]

1、本发明采用微孔膜与支撑基膜贴合后再涂布的工艺进行复合膜生产,解决了微孔膜的拉伸会使铸膜液产生流动,导致质子交换复合膜均匀性和稳定性较差,并出现条纹、斑点、气泡以及褶皱等各种问题,微孔膜与支撑基膜贴合后再涂布的技术能解决贴合工艺复杂的问题;

[0025]

2、本发明采用长侧链全氟磺酸树脂和保水剂混合制备阳极层,燃料电池阳极侧发生氧化反应产生氢离子,氢离子的传输会随着水分子的移动传送到阴极侧,此外由于电场的存在,水分子会发生电迁移,从而使得阳极侧处于干燥状态,会发生大量氢离子的聚集而无法传输,导致阳极侧酸性增强,腐蚀催化剂载体,降低了燃料电池的使用寿命,阳极侧选择保水剂和长侧链全氟磺酸树脂制备,更好的保持其在湿润的环境下进行反应,确保氢气的氧化反应和氢质子传输能力;

[0026]

3、本发明采用短侧链全氟磺酸树脂制备阴极层,一方面增加侧链的灵活性可以提高膜的微相分离程度,提高膜的电导率;并且灵活的侧链可以使氢离子基团更容易聚集,因此可以形成更大的离子簇,形成连续的离子通道,使得氢离子能够及时传输到阴极侧,提升燃料电池效率;

[0027]

4、本发明研究发现,若直接采用长短侧链全氟磺酸树脂共混制备的复合膜,则会由于微相分离问题,导致制备的膜均匀性差,电导率分布不均,机械强度较低,容易出现破损、穿孔等缺陷。基于上述研究,本发明在阴极侧和阳极侧选择不同当量的全氟磺酸树脂制备质子交换复合膜,其中,短侧链全氟磺酸树脂少了醚键和叔碳原子,对称性和规整性更好,具有高的离子交换容量和质子传输阻力,同时避免受到自由基氧化降解,因此具有更好的稳定性和持久性,其优异的电导率和保湿性能更适合高温低湿等苛刻条件下使用;阴极侧使用短侧链全氟磺酸树脂进行制备,有利于消除阴极侧低湿度、高氧化环境下适用,提高燃料电池整体电化学性能并且具有更长的耐久性;阴极侧短侧链全氟磺酸树脂可以加快阳极侧氢离子向阴极侧迁移,提升了阳极侧的质子转移效率,同时加快阴极侧的氧还原反应,从树脂结构的组成分布提升燃料电池整体的催化效率和电化学性能;

[0028]

5、本发明在两种复合层进行复合时,在阴极层上方喷涂一层长侧链全氟磺酸树脂溶液,形成中间层,然后将阳极层从支撑基膜上进行剥离,使阳极层中的微孔膜与阴极层上方的中间层进行辊压复合,由于在辊压前,阳极层和阴极层都处于干燥状态,两个处于干燥状态的薄膜即使辊压,其中间也会产生气泡、贴合易松开等缺陷,所以喷涂一层树脂,使得两个干膜之间有个湿润的中间层(相当于胶水层),即可便于辊压贴合;并且由于两个干燥的膜辊压后,其中间无论如何都会有微小的间隙,这些间隙的存在会影响膜的质子传导性,本发明在中间喷涂一层树脂后,即可填充微小空隙,进而提高质子传导率和整体复合膜的均匀性,使复合膜无气泡并不会产生层分离等缺陷;

[0029]

6、本发明采用长短侧链全氟磺酸树脂制备的两种复合层进行复合制备的分层共混型质子交换复合膜,能够实现在低iec下的高电导率,并且质子交换复合膜具有较好的化学稳定性、尺寸稳定性及较高的电导率。

附图说明

[0030]

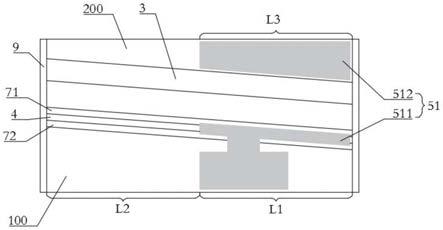

图1是采用本发明实施例3的方案制备出的复合膜;

[0031]

图2是采用对比例3的方案制备出的复合膜;

具体实施方式

[0032]

以下结合附图对本发明作进一步详细说明。若无特殊说明,以下实施例及对比例所用的原料均为市购得到的常规原料。另外,以下实施例及对比例中所述的浓度指的均为质量百分比浓度。

[0033]

实施例1:

[0034]

1、将ew值为950g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为5%的全氟磺酸树脂溶液,再加入长侧链全氟磺酸树脂质量的0.1%的纳米sio2,形成铸膜液一;

[0035]

2、将ew值为650g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的铸膜液二;

[0036]

3、采用现有工艺,将厚度3μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0037]

4、将步骤1中铸膜液一装入供料系统一,采用涂布速度1m/min、涂布湿厚1000μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过80℃烘箱干燥,形成厚度10μm阳极层;

[0038]

5、将步骤2中的铸膜液二装入供料系统二,采用涂布速度1m/min、涂布湿厚1000μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过80℃烘箱干燥,形成厚度20μm阴极层;

[0039]

6、配制少量浓度为0.5%的长侧链全氟磺酸树脂液,采用喷涂速度100mm/s、喷涂流量1ml/min的喷涂工艺将其喷涂阴极层上方,同时形成厚度0.1μm的中间层;

[0040]

7、将阳极层从支撑基膜上剥离,并与阴极层上方的中间层进行贴合,经过1mpa压力辊压,然后通入80℃烘箱干燥,经过测厚,收卷得到厚度30μm、具有阴阳侧之分的质子交换复合膜。

[0041]

实施例2:

[0042]

1、将ew值为1150g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o,形成铸膜液一;

[0043]

2、将ew值为850g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为25%的铸膜液二;

[0044]

3、采用现有工艺,将厚度3μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0045]

4、将步骤1中铸膜液一装入供料系统一,采用涂布速度10m/min、涂布湿厚100μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过40℃烘箱干燥,形成厚度5μm阳极层;

[0046]

5、将步骤2中的铸膜液二装入供料系统二,采用涂布速度10m/min、涂布湿厚100μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过40℃烘箱干燥,形成厚度10μm阴极层;

[0047]

6、配制少量浓度为1%的长侧链全氟磺酸树脂液,采用喷涂速度400mm/s、喷涂流量10ml/min的喷涂工艺将其喷涂阴极层上方,同时形成厚度1μm的中间层;

[0048]

7、将阳极层从支撑基膜上剥离,并与阴极层上方的中间层进行贴合,经过10mpa压力辊压,然后通入40℃烘箱干燥,经过测厚,收卷得到厚度15μm、具有阴阳侧之分的质子交换复合膜。

[0049]

实施例3:

[0050]

1、将ew值为1000g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.2%的纳米cao,形成铸膜液一;

[0051]

2、将ew值为750g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液二;

[0052]

3、采用现有工艺,将厚度5μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0053]

4、将步骤1中铸膜液一装入供料系统一,采用涂布速度5m/min、涂布湿厚400μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度8μm阳极层;

[0054]

5、将步骤2中的铸膜液二装入供料系统二,采用涂布速度5m/min、涂布湿厚400μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度15μm阴极层;

[0055]

6、配制少量浓度为0.8%的长侧链全氟磺酸树脂液,采用喷涂速度200mm/s、喷涂流量5ml/min的喷涂工艺将其喷涂阴极层上方,同时形成厚度0.5μm的中间层;

[0056]

7、将阳极层从支撑基膜上剥离,并与阴极层上方的中间层进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,经过测厚,收卷得到厚度23μm、具有阴阳侧之分的质子交换复合膜。

[0057]

对比例1:

[0058]

1、将ew值为1000g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的铸膜液一;

[0059]

2、将ew值为750g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1

∶1的混合溶剂中,形成浓度为15%的铸膜液二;

[0060]

3、采用现有工艺,将厚度5μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0061]

4、将步骤1中铸膜液一装入供料系统一,采用涂布速度5m/min、涂布湿厚400μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度8μm阳极层;

[0062]

5、将步骤2中的铸膜液二装入供料系统二,采用涂布速度5m/min、涂布湿厚400μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度15μm阴极层;

[0063]

6、配制少量浓度为0.8%的长侧链全氟磺酸树脂液,采用喷涂速度200mm/s、喷涂流量5ml/min的喷涂工艺将其喷涂阴极层上方,同时形成厚度0.5μm的中间层;

[0064]

7、将阳极层从支撑基膜上剥离,并与阴极层上方的中间层进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,经过测厚,收卷得到厚度23μm、具有阴阳侧之分的质子交换复合膜。

[0065]

对比例1与实施例3的区别在于:对比例1未使用保水剂。

[0066]

对比例2:

[0067]

1、将ew值为1000g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,再加入长侧链全氟磺酸树脂质量的0.2%的纳米cao,形成铸膜液一;

[0068]

2、采用现有工艺,将厚度5μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0069]

3、将步骤1中铸膜液装入供料系统一,采用涂布速度5m/min、涂布湿厚400μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度8μm阳极层;

[0070]

4、将步骤1中的铸膜液装入供料系统二,采用涂布速度5m/min、涂布湿厚400μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度6μm阴极层;

[0071]

5、配制少量浓度为0.8%的长侧链全氟磺酸树脂液,采用喷涂速度200mm/s、喷涂流量5ml/min的喷涂工艺将其喷涂阴极层上方,同时形成厚度0.5μm的中间层;

[0072]

6、将阳极层从支撑基膜上剥离,并与阴极层上方的中间层进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,经过测厚,收卷得到厚度23μm、具有阴阳侧之分的质子交换复合膜。

[0073]

对比例2与实施例3的区别在于:对比例2在阳极层和阴极层均使用长侧链全氟磺酸树脂。

[0074]

对比例3:

[0075]

1、将ew值为1000g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.2%的纳米cao,形成铸膜液一;

[0076]

2、将ew值为750g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液二;

[0077]

3、在涂布放卷辊放置支撑基膜,将步骤1中铸膜液一装入供料系统一,采用涂布速度5m/min、涂布湿厚400μm的第一工艺参数将铸膜液涂布在步骤3中的支撑基膜一上,形成

树脂液层一;

[0078]

4、将厚度3μm的微孔膜贴合在步骤3制备树脂液层一表面,将步骤2中的铸膜液装入供料系统二,采用涂布速度5m/min、涂布湿厚400μm的第二工艺参数将铸膜液涂布在微孔膜表面,经过80℃烘箱干燥,形成厚度20μm质子交换复合膜。

[0079]

对比例3与实施例3的区别在于:阳极层和阴极层的复合方式不同。

[0080]

对比例4:

[0081]

1、将ew值为1150g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的全氟磺酸树脂液,再加入长侧链全氟磺酸树脂质量的0.5%的纳米ag2o加入其中,形成铸膜液一;

[0082]

2、将ew值为850g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为25%的铸膜液二;

[0083]

3、采用现有工艺,将厚度3μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0084]

4、将步骤1中铸膜液一装入供料系统一,采用涂布速度10m/min、涂布湿厚100μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过40℃烘箱干燥,形成厚度5μm阳极层;

[0085]

5、将步骤2中的铸膜液二装入供料系统二,采用涂布速度10m/min、涂布湿厚100μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过40℃烘箱干燥,形成厚度10μm阴极层;

[0086]

6、将阳极层从支撑基膜上剥离,并与阴极层进行辊压贴合,经过10mpa压力辊压,然后通入40℃烘箱干燥,经过测厚,收卷得到厚度15μm、具有阴阳侧之分的质子交换复合膜。

[0087]

对比例4与实施例2的区别在于:对比例4的质子交换复合膜不包括中间层。

[0088]

对比例5

[0089]

1、将ew值为1000g/mol的长侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为10%的全氟磺酸树脂液,记为铸膜液一;

[0090]

2、将ew值为750g/mol的短侧链全氟磺酸树脂溶解在去离子水和异丙醇体积比为1∶1的混合溶剂中,形成浓度为15%的铸膜液二;

[0091]

3、将铸膜液一和铸膜液二进行混合,形成长短侧链共混的铸膜液三;

[0092]

4、采用现有工艺,将厚度5μm的微孔膜与支撑基膜一进行贴合,形成复合支撑体,放置在涂布放卷辊;

[0093]

5、将步骤3中铸膜液三装入供料系统一,采用涂布速度5m/min、涂布湿厚400μm的第一工艺参数将铸膜液涂布在步骤3中的复合支撑体上,经过60℃烘箱干燥,形成厚度8μm阳极层;

[0094]

6、将步骤3中的铸膜液三装入供料系统二,采用涂布速度5m/min、涂布湿厚600μm的第二工艺参数将铸膜液涂布在支撑基膜二上,经过60℃烘箱干燥,形成厚度15μm阴极层;

[0095]

7、将阳极层从支撑基膜上剥离,并与阴极层进行贴合,经过5mpa压力辊压,然后通入60℃烘箱干燥,经过测厚,收卷得到厚度23μm的质子交换复合膜。

[0096]

对比例5与实施例3的区别在于:对比例5未使用保水剂,同时,阴极层和阳极层使用的树脂均为长短侧链全氟磺酸树脂的混合。

[0097]

实施例1-3中通过采用长、短侧链全氟磺酸树脂配制铸膜液,通过含量控制及工艺参数匹配,达到制备不同厚度的质子交换复合膜,本发明制备工艺满足多厚度制备要求,并且制备的复合膜厚度均一,具有好的平整度和透明度,如图1所示,其在燃料电池的运行过程中均表现出较高的质子导率。

[0098]

对比例1中,铸膜液一中未添加纳米级保水剂,其在95℃的质子导率明显降低;对比例2中,质子交换复合膜的阴极侧和阳极侧均采用长侧链全氟磺酸树脂制备,其质子导率有所降低,尺寸变化率明显增大,由于长侧链全氟磺酸树脂吸水后自身结构舒展所致;对比例3中采用先涂布铸膜液一,再贴合微孔膜,最后涂布铸膜液二的制备工艺,此工艺制备的质子交换复合膜均匀性差,具有较明显的纹路和白色斑点存在,如图2所示,由于微孔膜贴合过程对铸膜液层产生不可逆的影响,并且微孔膜本身的柔软特性在受力拉伸过程中影响铸膜液的流动,导致制备的复合膜厚度不均,质子导率较低;对比例4中,由于制备的阴极层和阳极层在贴合辊压时没有在中间层,导致制备的质子交换膜质子传导率低,这是由于阴极层和阳极层在干燥状态下贴合,贴合效果差,并且存在间隙所致,对比例5采用长短侧链全氟磺酸树脂共混液进行质子交换复合膜制备,制备的膜均匀性差,电导率分布不均,机械强度较低,容易出现破损、穿孔等缺陷。性能测试结果见表1。

[0099]

测试实施例1-3和对比例1-5制备的质子交换复合膜的电导率、拉伸强度、氢气渗透电流和尺寸变化率。其中电导率测试条件为:100℃、80%湿度以及40℃、80%湿度下,拉伸强度的测试方法为国标法(gb/t20042.3-2009);氢气渗透电流的测试方法为电化学方法。

[0100]

表1

[0101][0102]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。