1.本实用新型涉及竹板材制作领域,尤其涉及一种拼接竹板材。

背景技术:

2.传统的竹板材的加工通常采用竹条胶合压制而成,为了达到接长的目的,传统的加工工艺是在竹条端部铣齿,相互连接,然后施胶侧压或平压成板材。由于毛竹的特性,竹条宽度不能加工成很宽,所以会限制生产板材的厚度,常规的侧拼、平拼方式会限制加工板材的长度,如果想加工十几米长或更长的板材,这种常规的生产方式存在局限性。53尺集装箱底板长度最长的需要达到10米以上,厚度30毫米以上,正常情况下都是使用硬质木材制作木方拼接而成,需要消耗大量的硬质木材,对环境造成破坏。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种强度好、厚度均匀、以竹代木、可以更好地保护环境的拼接竹板材。

4.为解决上述技术问题,本实用新型采用以下技术方案:

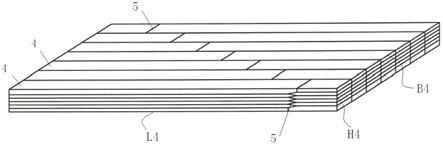

5.一种拼接竹板材,所述拼接竹板材的宽度上设有多个侧压竹板材单元条,长度方向上设有多个侧压竹板材单元条,宽度上的侧压竹板材单元条之间为为胶压连接,所述侧压竹板材单元条的两端设有用于拼接的齿接部,长度方向上的侧压竹板材单元条为齿接连接,所述侧压竹板材单元条由侧压竹板材按等宽度切割形成,所述侧压竹板材由多个竹条以宽表面相互贴合的方式靠拢胶合形成,所述侧压竹板材单元条的宽度为b3,所述拼接竹板材的厚度为h4,h4=b3。

6.作为上述技术方案的进一步改进,所述拼接竹板材的相邻两个的齿接部错位布置。

7.作为上述技术方案的进一步改进,所述拼接竹板材的各齿接部均错位布置。

8.作为上述技术方案的进一步改进,所述竹条的长度、宽度、厚度分别为l1、b1和h1。

9.作为上述技术方案的进一步改进,所述侧压竹板材的长度、宽度、厚度分别为l2、b2和h2,l2=l1,h2=b1。

10.作为上述技术方案的进一步改进,所述侧压竹板材单元条的长度、宽度、厚度分别为l3、b3和h3,l3=l1,h3=b1,h1<b3<b2。

11.作为上述技术方案的进一步改进,所述拼接竹板材的长度、宽度、厚度分别为l4、b4和h4,l4>l1,b4>b1。作为上述技术方案的进一步改进,相邻两个拼接单元条的齿接部错位布置。

12.与现有技术相比,本实用新型的优点在于:

13.本实用新型的拼接竹板材,与现有技术中的生产竹板材的方式相比,以侧压竹板材单元条为一个单元进行铣齿,而不是单个竹条铣齿,大大减少了竹条铣齿的工作量,同时侧压竹板材单元条刚性强,而且可以根据成品竹板材的厚度要求,将侧压竹板材单元条锯

成相应的宽度即可拼接成要求厚度的板材,具有强度好,厚度均匀的优点,尤其适用于53尺集装箱底板或对板材长度要求较长厚度较厚的场景,实现以竹代木,可以更好地保护环境。

附图说明

14.图1是本实用新型的拼接竹板材的结构示意图。

15.图2是本实用新型中竹条的结构示意图。

16.图3是本实用新型中侧压竹板材的结构示意图。

17.图4是本实用新型中侧压竹板材单元条的结构示意图(a部分为立体图,b部分为主视图)。

18.图5是本实用新型中侧压竹板材单元条的齿接结构示意图。

19.图6是本实用新型的拼接竹板材的横向拼接与纵向齿接的过程示意图。

20.图中各标号表示:

21.1、竹条;2、侧压竹板材;3、宽表面;4、侧压竹板材单元条;5、齿接部;7、窄表面单元;8、窄表面;9、端表面。

具体实施方式

22.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

23.如图1至图5所示,本实施例的拼接竹板材,该拼接竹板材的宽度上设有多个侧压竹板材单元条4,长度方向上设有多个侧压竹板材单元条4,宽度上的侧压竹板材单元条4之间为为胶压连接,所述侧压竹板材单元条4的两端设有用于拼接的齿接部5,长度方向上的侧压竹板材单元条4为齿接连接,侧压竹板材单元条4由侧压竹板材2按等宽度切割形成,侧压竹板材2由多个竹条1以宽表面3相互贴合的方式靠拢胶合形成,侧压竹板材单元条4的宽度为b3,拼接竹板材的厚度为h4,h4=b3。

24.该拼接竹板材,与现有技术中的生产竹板材的方式相比,以侧压竹板材单元条4为一个单元进行铣齿,而不是单个竹条铣齿,大大减少了竹条铣齿的工作量,同时侧压竹板材单元条4刚性强,而且可以根据成品竹板材的厚度要求,将侧压竹板材单元4条锯成相应的宽度即可拼接成要求厚度的板材。该拼接竹板材,强度好,厚度均匀,尤其适用于53尺集装箱底板或对板材长度要求较长厚度较厚的场景,实现以竹代木,可以更好地保护环境。

25.本实施例中,拼接竹板材的所有齿接部5均不在一条直线上,以提高整体的拼接强度。需要说明的是,除本实施例外,在其他实施例中,也可以是相邻两个齿接部5不在一条直线上。

26.本实施例中,竹条1的长度、宽度、厚度分别为l1、b1和h1。侧压竹板材2的长度、宽度、厚度分别为l2、b2和h2,l2=l1,h2=b1。侧压竹板材单元条4的长度、宽度、厚度分别为l3、b3和h3,l3=l1,h3=b1,h1<b3<b2。拼接竹板材的长度、宽度、厚度分别为l4、b4和h4,l4>l1,b4>b1。

27.本实施例的拼接竹板材的制作方法,包括以下步骤:

28.s1、竹条制作:制作一定数量的竹条1;

29.s2、竹条侧压胶合:将各竹条1以宽表面3相互贴合的方式靠拢并进行侧压胶合,形成侧压竹板材2。其中,宽表面3为胶合面,靠拢过程中,各竹条1宽表面3由平铺翻转90

°

成站

立状态,竹条1的一个窄表面8变为平铺状态,侧压为夹紧外侧的宽表面3;

30.s3、等宽切割:将侧压竹板材2切成宽度为b3的多个侧压竹板材单元条4,切的方向与竹条1的宽表面3平行;

31.s4、端部铣齿:对侧压竹板材单元条4的两端铣齿,形成用于拼接的齿接部5;

32.s5、横向拼接与纵向齿接:沿宽度方向进行多个侧压竹板材单元条4的并排横向拼接,在长度方向上进行多个侧压竹板材单元条4前后纵向齿接,并进行胶压形成拼接竹板材,拼接竹板材的厚度为h4,b3=h4。其中,拼接时,将侧压竹板材单元条4翻转90度进行平铺,以竹条1的一个宽表面3为平铺状态,平铺状态下各竹条1上下叠合;

33.该拼接竹板材的制作方法,先采用多个竹条1胶合做成侧压竹板材2,然后将侧压竹板材2锯成一定宽度的侧压竹板材单元条4,将侧压竹板材单元条4两端铣齿,最后将侧压竹板材单元条4按指定长度指接,宽度方向多条拼接制作成足够长度和厚度的拼接竹板材。与现有技术中的生产竹板材的方式相比,以侧压竹板材单元条4为一个单元进行铣齿,而不是单个竹条铣齿,大大减少了竹条铣齿的工作量,同时侧压竹板材单元条4刚性强,而且可以根据成品竹板材的厚度要求,将侧压竹板材单元4条锯成相应的宽度即可拼接成要求厚度的板材。采用该方法制作的拼接竹板材,强度好,厚度均匀,尤其适用于53尺集装箱底板或对板材长度要求较长厚度较厚的场景,实现以竹代木,可以更好地保护环境。

34.该方法的核心在于,竹条1施胶侧向靠拢的方式叠合胶压成侧压竹板材2后,然后再进行等宽度切割成侧压竹板材单元条4,这样在侧压竹板材单元条4翻转90度进行横向拼接和纵向形成的拼接竹板材其厚度是均匀一致的,而如果侧压竹板材单元4直接为几个竹条单独拼接,那么在侧压胶合之后,其宽度有所变化,导致各个侧压竹板材单元4宽度不等,最终形成的拼接竹板材厚度不均匀。

35.本实施例中,步骤s5的具体过程为,在横向拼接和纵向齿接前,将侧压竹板材单元条4的侧面及齿接部5施胶,如图6所示,然后,沿宽度方向进行多个侧压竹板材单元条4的并排横向拼接,在长度方向上进行多个侧压竹板材单元条4前后纵向齿接,拼接后的板坯(该板坯是指宽度足够长度不足的还未成型的拼接竹板材,参见如图6的左边双点划线示意的部分)宽度达到设计值、长度达到一定值后,将板坯送入高频机(在图6中的左端未示出,图6中箭头为板坯输送方),高频机在侧向和正上方对板坯加压高频热压,高频热压的同时板坯在高频机之外的部分继续横向拼接纵向齿接,后段板坯与前段板坯连在一起,之后,前段板坯高频热压完毕离开高频机的热压工位,将后段板坯送入热压工位进行高频热压,重复以上步骤将板坯拼接到需要的长度,构成拼接竹板材。

36.需要说明的是,为了保证最终形成的拼接竹板材的各齿接部5是错位,首次进行并排横向拼接时,采用的侧压竹板材单元条4的长度不同,以使纵向齿接的各齿接缝错位,具体做法为:提前裁断几个不同的侧压竹板材单元条4a(4a是为了与中间部分的侧压竹板材单元条4区分,图6左边黑粗线示意),以使其长度不同,进行首次横向拼接时,确保最前端长度基本一致,长度参差不齐,中间段侧压竹板材单元条4的长度相同,末端与前端一样,也采用长度不同的侧压竹板材单元条4c(4c是为了与中间部分的侧压竹板材单元条4区分,图6右边黑粗线示意)进行齿接,这种方式即保证了各齿接部错位一定距离,成型后首端切边(切线为图6中线l1)和末端切边(切线为图6中线l2)后不会浪费很多竹板材。

37.本实施例中,在步骤s3之后于步骤s4之前,还包括步骤砂光:对侧压竹板材单元条

4的两个窄表面单元7进行砂光,其中,窄表面单元7为竹条1的窄表面8所在的面,在步骤5中,横向拼接时,窄表面单元7由平铺状态变为站立状态作为相邻两个侧压竹板材单元条4之间的胶合面。竹条1除了两个宽表面3和两个窄表面8,还包括两个端表面9,齿接部5在端表面9所在的面上。

38.本实施例中,更进一步优选的,构成拼接竹板材的所有齿接部5均不在一条直线上,以提高整体的拼接强度。在侧压竹板材单元条4齿接时,在端部用液压装置将侧压竹板材单元条4长度方向顶紧,齿接位置会连接紧密无缝隙。

39.本实施例中,步骤s1中竹条制作包括如下步骤:

40.s11、毛竹锯切为一定长度的竹筒;

41.s12、竹筒加工成竹片;

42.s13、竹片粗刨成竹条;

43.s14、竹条炭化、烘干;

44.s15、竹条精刨。

45.其中,在步骤s14中,炭化和烘干均进行两次,一次炭化温度为130-135℃,时间为100分钟,一次烘干温度为70-75℃,时间为4-5天,二次炭化温度为120-125℃,时间为80分钟,二次烘干温度为65-70℃,时间为1天。

46.本实施例中,在步骤s5之后,对拼接竹板材的进行裁边和砂光,裁边包括对拼接竹板材首端和末端进行切断。

47.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。