1.本实用新型涉及染料废水处理技术领域,特别是涉及一种分散染料回收系统。

背景技术:

2.分散染料在我国生产的染料占有中较大的比重,分散染料在生产过程中染料偶合这一步所排出的废水难以处理,其中的分散染料分子结构主要为无水溶性基团,具有色泽深的特点,母液和洗液合并后cod超过20000mg/l,如果能提前将分散染料废水中的染料回收,那么废水再进入生化池中时cod浓度将大大降低,在此基础上进行废水处理就更加容易,同时回收的染料可以重复利用。

3.化学需氧量cod(chemical oxygen demand)是以化学方法测量水样中需要被氧化的还原性物质的量,废水、废水处理厂出水和受污染的水中,能被强氧化剂氧化的物质(一般为有机物)的氧当量,在河流污染和工业废水性质的研究以及废水处理厂的运行管理中,它是一个重要的而且能较快测定的有机物污染参数,常以符号cod表示。

4.现有技术中出现过一些利用树脂回收染料废水中染料的方法,但对于水质的ph、温度等条件具有较高的要求,存在着诸如吸附时间长,吸附、解吸效率低,树脂使用寿命短,回收成本高等缺陷,大大限制了染料的回收效率以及染料废水的处理效率,为了解决现有技术存在的上述问题,本实用新型由此而来。

技术实现要素:

5.本实用新型主要解决的技术问题是提供一种分散染料回收系统,通过使用陶瓷膜过滤系统,能够大大提高染料的回收率,从而降低染料废水的cod。

6.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种分散染料回收系统,该种分散染料回收系统包括原水罐、陶瓷膜分离系统、浓缩液收集组件和清液收集组件,原水罐与陶瓷膜分离系统通过输料组件连接,陶瓷膜分离系统设有循环管路,循环管路上设有循环泵,陶瓷膜分离系统输出端分别与浓缩液收集组件、清液收集组件通过管路连接。

7.优选的是,所述输料组件包括混合罐,混合罐用于分散染料废水与陶瓷膜分离系统排出的非浓缩液废水混合,原水罐的出口与混合罐进口通过管路连通,管路上设有输料泵,混合罐出口与陶瓷膜分离系统通过管路连通,管路上设有供料泵,陶瓷膜分离系统与混合罐进口通过管路连通。

8.优选的是,所述混合罐均设有溢流口,溢流口通过管路与污水池连通。

9.优选的是,所述陶瓷膜分离系统与清液储罐通过反冲洗管路连通,反冲洗管路上设有反冲洗泵。

10.优选的是,所述浓缩液收集组件包括两个浓缩液中间罐,两浓缩液中间罐通过管路连接,管路上设有浓缩液泵,设置两个浓缩液中间罐的目的在于提高系统处理大储量废水的能力。

11.优选的是,所述清液收集组件包括一个清液中间罐和一个清液储罐,清液中间罐与清液储罐通过管路连接,管路上设有清液泵。

12.优选的是,所述供料泵和循环泵均采用变频电机驱动,满足不同含量染料废水的处理。

13.所述陶瓷膜分离系统采用陶瓷膜精度为2nm,可在温度50-80℃(优选地工作温度为58-72℃),水压0.3-0.45mpa条件下进行工作,膜后工作压力为0.1mpa,当陶瓷膜分离系统进行循环过滤时,循环流速为4~5m/s,通量109l/m2.h。

14.与现有技术相比,本实用新型具有如下技术效果:

15.使用的陶瓷膜精度为2nm,优选地工作温度为58-72℃,水压0.3-0.45mpa条件下进行工作,膜后工作压力为0.1mpa;当陶瓷膜分离系统进行循环过滤时,循环流速为4~5m/s,通量109l/m2.h;处理的废水可以是任意ph值(0-14)的分散染料废水,分离前料液浓度0.025%,分离后料液浓度0.5%;

16.从三方面对印染过程进行成本节约:一、陶瓷膜分离系统设置在印染废水处理系统的前端,因此可以大幅度减少后续废水处理的成本;二、通过陶瓷膜对分散染料废水进行分离,实现染料与废水的物理分离,在不会改变染料的性质的情况下将废水中的分散染料回收再利用,同时能使分散染料废水cod去除率不小于95%,染料回收率不小于80%,节约购买染料原料的成本;三、经过前端处理,可以大幅度减少染料废水的排放,具有极大的环境效益。

附图说明

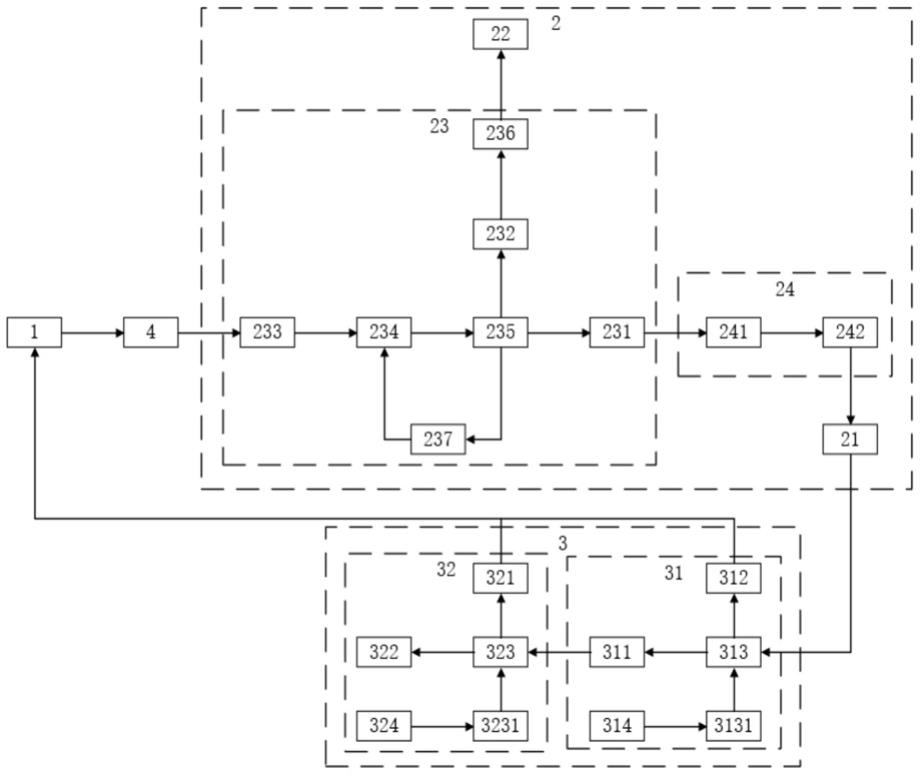

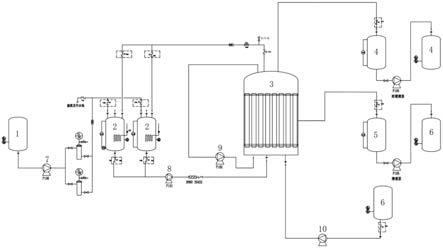

17.图1为实施例1的系统结构示意图;

18.图中:原水罐1、混合罐2、陶瓷膜分离系统3、浓缩中间罐4、清液中间罐5、清液储罐6、输料泵7、供料泵8、循环泵9、反冲洗泵10。

具体实施方式

19.下面结合附图对本实用新型较佳实施例进行详细阐述,以使实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.请参阅图1,本实用新型实施例包括:

21.实施例1

22.如图1所示,本实施例涉及一种分散染料回收系统包括原水罐1、混合罐2、陶瓷膜分离系统3、浓缩液收集组件、清液收集组件和清液储罐6;原水罐1通过管路分别与两个混合罐2连通,管路上设有输料泵7;两个混合罐2的出料口通过管路与陶瓷膜分离系统3上进料口连通,管路上设有供料泵8,陶瓷膜分离系统3上一出料口通过管路分别与两个混合罐2的进料口连通,陶瓷膜分离系统3还设有连通其进料口和出料口的循环管路,循环管路上设有循环泵9;陶瓷膜分离系统3上一出料口通过管路与浓缩液收集组件连通,陶瓷膜分离系统3上一出料口通过管路与清液收集组件连通;清液储罐6通过反冲洗管路与陶瓷膜分离系统3连通,管路上设有反冲洗泵10,对陶瓷膜进行清洗,以便陶瓷膜能够反复使用。

23.两个混合罐2均设有溢流口,溢流口通过管路与污水池连通。

24.所述浓缩液收集组件包括两个浓缩液中间罐4,两浓缩液中间罐4通过管路连接,管路上设有浓缩液泵;设置两个浓缩液中间罐4的目的在于提高系统处理大储量废水的能力。

25.所述清液收集组件包括一个清液中间罐5和一个清液储罐6,清液中间罐5与清液储罐6通过管路连接,管路上设有清液泵。

26.所述供料泵8和循环泵9均采用变频电机驱动,满足不同含量染料废水的处理。

27.本实用新型一种分散染料回收系统工作时,在工作室,进入操作界面,通过各参数写入点写入工艺控制参数(比如温度、液位值等),点击启动按钮,陶瓷膜设备开机,设备排气阀打开,供料泵8启动,然后循环泵9开启,原水罐1按照渗透液流量和液位控制进行自动补液,使排水补水达到平衡(超出设定值系统报警),原水罐1液位低于设定值后,设备停机,在循环过程中,分散染料废水通过陶瓷膜分离系统分离,经过设定周期的循环分离后,清液用于中水回收,浓缩液经过进一步处理即可实现染料的回收。

28.本实用新型一种分散染料回收系统,通过使用陶瓷膜过滤系统,能够大大提高染料的回收率,从而降低染料废水的cod。

29.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种分散染料回收系统,其特征在于:包括原水罐、陶瓷膜分离系统、浓缩液收集组件和清液收集组件,原水罐与陶瓷膜分离系统通过输料组件连接,陶瓷膜分离系统设有循环管路,循环管路上设有循环泵,陶瓷膜分离系统输出端分别与浓缩液收集组件、清液收集组件通过管路连接。2.根据权利要求1所述一种分散染料回收系统,其特征在于:所述输料组件包括混合罐,混合罐用于分散染料废水与陶瓷膜分离系统排出的非浓缩液废水混合,原水罐的出口与混合罐进口通过管路连通,管路上设有输料泵,混合罐出口与陶瓷膜分离系统通过管路连通,管路上设有供料泵,陶瓷膜分离系统与混合罐进口通过管路连通。3.根据权利要求2所述一种分散染料回收系统,其特征在于:所述混合罐均设有溢流口,溢流口通过管路与污水池连通。4.根据权利要求1所述一种分散染料回收系统,其特征在于:所述陶瓷膜分离系统与清液储罐通过反冲洗管路连通,反冲洗管路上设有反冲洗泵。5.根据权利要求1所述一种分散染料回收系统,其特征在于:所述浓缩液收集组件包括两个浓缩液中间罐,两浓缩液中间罐通过管路连接,管路上设有浓缩液泵。6.根据权利要求1所述一种分散染料回收系统,其特征在于:所述清液收集组件包括一个清液中间罐和一个清液储罐,清液中间罐与清液储罐通过管路连接,管路上设有清液泵。7.根据权利要求2所述一种分散染料回收系统,其特征在于:所述供料泵和循环泵均采用变频电机驱动。8.根据权利要求1所述一种分散染料回收系统,其特征在于:所述陶瓷膜分离系统采用陶瓷膜精度为2nm,可在温度50-80℃,水压0.3-0.45mpa条件下进行工作,膜后工作压力为0.1mpa,当陶瓷膜分离系统进行循环过滤时,循环流速为4~5m/s,通量109l/m2.h。

技术总结

一种分散染料回收系统,属于染料废水处理技术领域。该分散染料回收系统包括原水罐、陶瓷膜分离系统、浓缩液收集组件和清液收集组件,原水罐与陶瓷膜分离系统通过输料组件连接,陶瓷膜分离系统设有循环管路,循环管路上设有循环泵,陶瓷膜分离系统输出端分别与浓缩液收集组件、清液收集组件通过管路连接,将分散染料废水持续加压通过陶瓷膜分离系统循环处理,对经陶瓷膜分离系统分离得到的浓缩液回收处理得到染料,对经陶瓷膜分离系统分离得到的清液回用或排出至环境中。本实用新型通过使用陶瓷膜过滤系统,能够大大提高染料的回收率,从而降低染料废水的COD。从而降低染料废水的COD。从而降低染料废水的COD。

技术研发人员:占婷婷 姜兴华

受保护的技术使用者:苏州昌泽环保工程科技有限公司

技术研发日:2021.09.10

技术公布日:2022/4/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。