1.本技术涉及危险废物焚烧烟气处理技术领域,尤其是涉及一种危险废物焚烧沿其的双干法脱酸系统及方法。

背景技术:

2.危险废物一般是指具有腐蚀性、反应性、毒性、易燃性或感染性的固体废物;传统危险废物回转窑焚烧处理之后所产生的烟气中因含有大量氯化氢、二氧化硫和氟化氢等酸性气体而无法直接排放,而双干法脱酸系统就是用于对危险废物焚烧产生的烟气进行脱酸处理,中和烟气中的酸性气体,以使得危险废物焚烧之后所产生的烟气达到排放标准的系统。

3.相关申请公布号为cn112797429a的申请文件,公开了一种危险废物焚烧沿其的双干法脱酸方法及系统,该系统包括通过管道依次连接的急冷脱酸塔、一级干法脱酸塔、一级布袋除尘器、二级干法脱酸塔和二级布袋除尘器,二级布袋除尘器通过管路连接引风机,急冷脱酸塔的顶部设置有急冷液喷枪,一级干法脱酸塔上设置有一级脱酸剂喷管,二级干法脱酸塔上设置有二级脱酸剂及活性炭喷管,一级脱酸剂和二级脱酸剂采用碱性物料粉末,在使用时,经过危险废物焚烧生成烟气之后,将烟气通入急冷脱酸塔,并通过急冷液喷枪喷射稀碱液,以使得烟气温度将至180-200℃,之后烟气进入一级干法脱酸塔,通过一级脱酸剂喷管向一级干法脱酸塔内喷入脱酸剂粉末,以中和反应掉烟气中的酸性气体,接着气体继续移动至二级干法脱酸塔中,通过二级脱酸剂及活性炭喷管喷入活性炭粉末,以吸附烟气中的重金属,之后烟气通过二级布袋除尘器脱酸后通过引风机排放。

4.针对上述中的相关技术,发明人发现上述一级脱酸剂喷管和二级脱酸剂及活性炭喷管的安装位置固定,喷射角度固定,被喷出的脱酸剂粉末或活性炭粉末不易与烟气充分接触,从而影响对烟气的脱酸处理效果。

技术实现要素:

5.为了改善相关技术中存在的脱酸剂粉末或活性炭粉末不易与烟气充分接触,从而影响对烟气的脱酸处理效果的技术问题,本技术提供一种危险废物焚烧烟气的双干法脱酸系统及方法。

6.第一方面,本技术提供的一种危险废物焚烧烟气的双干法脱酸系统,采用如下的技术方案:一种危险废物焚烧烟气的双干法脱酸系统,包括通过管道依次连接的急冷脱酸塔、一级干法脱酸塔、一级布袋除尘器、二级干法脱酸塔、二级布袋除尘器和引风机,所述一级干法脱酸塔和二级干法脱酸塔侧壁均连通设置有喷管和用于将脱酸粉末从喷管喷出的喷射件,所述一级干法脱酸塔和二级干法脱酸塔内均设有引流组件,所述引流组件包括两端贯通的管状的引流罩,所述一级干流脱酸塔内壁和二级干法脱酸塔内壁均与对应位置的引流罩下端壁密封连接,所述喷管其中一端连通有若干个支管,所述支管沿引流罩周向均

匀分布,每一所述支管均贯穿引流罩上端处的侧壁,且所述支管远离喷管处的管口朝向引流罩内圈。

7.通过采用上述技术方案,烟气进入一级干法脱酸塔和二级干法脱酸塔内时,烟气在引流罩的引导作用下从引流罩下端进入引流罩内部并沿引流罩高度方向上移,在此过程中,通过喷射件将脱酸粉末从喷管经过各个支管喷出,从支管喷出的脱酸粉末进入引流罩内,从而与引流罩内上移的烟气接触,由于支管位于引流罩,且沿引流罩周向均匀分布,因此增加了脱酸粉末喷出的角度,增大了脱酸粉末与烟气的接触面积,提高脱酸粉末与烟气的均匀性。

8.作为优选,所述引流组件还包括设置于引流罩内的若干个引流板,所述引流板将所述引流罩分割为若干个通气区,所述通气区与支管一一对应设置,且每一所述支管管口朝向与之相对应的通气区。

9.通过采用上述技术方案,引流板的设置能够起到分流的作用,以便烟气能够被分流至各通气区内,减少单个通气区在单位之间内通过的烟气量,以便每一通气区内的沿其能够与对应支管内的脱酸粉末充分接触反应,提高脱酸粉末与烟气相结合的均匀性。

10.作为优选,还包括鼓风组件,所述鼓风组件用于推动气流朝靠近引流罩中部的位置移动,所述鼓风组件包括转动连接于每一支管外围的转管、沿转管外侧壁周向均匀设置的叶片、套接于每一转管外部的从动齿轮、主动环板,以及用于驱动主动环板转动的驱动件,所述主动环板外侧壁沿其周向设置有与所有所述从动齿轮相啮合的齿槽。

11.通过采用上述技术方案,通过驱动件带动主动环板转动,从而使得所有与主动环板上的齿槽向啮合的从动齿轮转动,进而使得转管与叶片转动,叶片在转动过程中能够扰动周围的气流,并推动气流朝靠近引流罩中部的方向移动,从而使得从支管喷出的脱酸粉末在气流的推动下移动、扩散,扩大脱酸粉末的作用范围,进一步提高脱酸粉末与烟气相结合的均匀性。

12.作为优选,所述转管与支管之间预留有振打空间,所述支管外侧壁对称设置有弹性件,所述弹性件位于振打空间内,每一所述弹性件均包括弧形块、伸缩杆,以及振打杆,每一所述弧形块对应两个伸缩杆,所述伸缩杆其中一端连接于弧形块侧壁,另一端连接于支管外侧壁,所述振打杆其中一端连接于弧形块侧壁,所述转管靠近振打空间处的侧壁沿转管周向设置有若干个弧形抵接块,所述弧形抵接块用于抵压弧形块并使得所述振打杆碰撞于支管外侧壁。

13.通过采用上述技术方案,在转管转动过程中,当弧形抵接块经过弧形块时,弧形抵接块抵压弧形块,以使得伸缩杆被压缩,此时振打杆在弧形抵接块的带动下朝靠近支管的方向移动,并碰撞到支管,从而使得粘附在支管内壁的粉末在被振打杆敲击之后脱离支管内壁,减少支管被脱酸粉末堵塞的可能,当弧形抵接块脱离弧形块时,弧形块和振打杆将在伸缩杆的带动下复位。

14.作为优选,所述引流罩中部设置有支撑杆,所述支撑杆上设置有清粉组件,用于清理粘附于引流板外侧壁的脱酸粉末,所述清粉组件包括嵌置于支撑杆内的气缸、固定连接于气缸驱动端的过渡架,以及设置于过渡架端部的且贴合于引流板外侧壁的刮蹭件;所述气缸长度方向平行于所述引流板的高度方向,所述气缸用于带动刮蹭件沿引流板高度方向往复移动。

15.通过采用上述技术方案,通过启动气缸以带动刮蹭件沿引流板高度方向往复移动,由于刮蹭件贴合于引流板外侧壁,因此在刮板移动过程中,刮蹭件刮蹭引流板侧壁,减少引流板侧壁所粘附的脱酸粉末量。

16.作为优选,所述刮蹭件包括移动板、转动连接于移动板侧壁的转辊、设置于转辊外侧壁的扬粉刷毛、固定套接于转辊外部的移动齿轮,以及啮合连接于移动齿轮的齿条;所述移动板固定连接于过渡架,所述扬粉刷毛远离转辊处的一端贴合于所述引流板,所述齿条沿引流板高度方向固定连接于引流板侧壁。

17.通过采用上述技术方案,在刮板沿引流板高度方向滑移的过程中,由于齿条与移动齿轮相啮合,因此移动齿轮带动转辊和扬粉刷毛转动,从而使得扬粉刷毛刮蹭粘附于引流板外侧壁的脱酸粉末,与此同时,扬粉刷毛在转动过程中扰动周边气流,进而能够使得脱酸粉末飞扬的效果,从而使得脱酸粉末与沿其进一步充分混合。

18.作为优选,所述引流板侧壁开设有供齿条嵌置的嵌置槽,所述嵌置槽靠近槽口处的内壁设置有伸缩罩,所述伸缩罩其中一端连接于嵌置槽内壁,另一端连接于移动板侧壁。

19.通过采用上述技术方案,伸缩罩的设置能够在不影响移动板移动和转辊转动的前提下,减小嵌置槽槽口的敞露面积,进而起到保护齿条的作用。

20.作为优选,所述移动板朝向转辊处的侧壁设置有导向面,所述导向面用于引导掉落在移动板朝向转辊处的侧壁上的脱酸粉末脱离移动板。

21.通过采用上述技术方案,粘附在引流板上的脱酸粉末被扬粉刷毛刮蹭之后掉落在导向面上,导向面的设置可以引导脱酸粉末脱离移动板,以使得脱离移动板的脱酸粉末在下落过程中与烟气充分混合。

22.第二方面,本技术提供一种危险废物焚烧烟气的双干法脱酸方法,包括:将焚烧废物产生的烟气通入急冷脱酸塔内,使得烟气急冷降温至200℃以下;将降温之后的烟气通入一级干法脱酸塔,烟气在引流组件的引导下,进入引流罩并沿引流罩高度方向上移动至任意通气区,与此同时,通过喷射件将脱酸粉末经喷管和支管喷入通气区,以使得烟气与脱酸粉末中和实现一级脱酸;将一级脱酸处理后的烟气进行一级布袋除尘后通入二级干法脱酸塔内,向二级干法脱酸塔内通入脱酸粉末和活性炭粉末,对烟气进行二级脱酸,并去除烟气中的重金属和二噁英,实现对烟气的二级脱酸;将二级脱酸处理后的烟气通入二级布袋除尘之后从引风机排出。

23.综上所述,本技术包括以下至少一种有益技术效果:1.烟气进入一级干法脱酸塔和二级干法脱酸塔内时,烟气在引流罩的引导作用下从引流罩下端进入引流罩内部并沿引流罩高度方向上移,在此过程中,通过喷射件将脱酸粉末从喷管经过各个支管喷出,从支管喷出的脱酸粉末进入引流罩内,从而与引流罩内上移的烟气接触,由于支管位于引流罩,且沿引流罩周向均匀分布,因此增加了脱酸粉末喷出的角度,增大了脱酸粉末与烟气的接触面积,提高脱酸粉末与烟气的均匀性;2.通过驱动件带动主动环板转动,从而使得所有与主动环板上的齿槽向啮合的从动齿轮转动,进而使得转管与叶片转动,叶片在转动过程中能够扰动周围的气流,并推动气流朝靠近引流罩中部的方向移动,从而使得从支管喷出的脱酸粉末在气流的推动下移动、扩散,扩大脱酸粉末的作用范围,进一步提高脱酸粉末与烟气相结合的均匀性。

附图说明

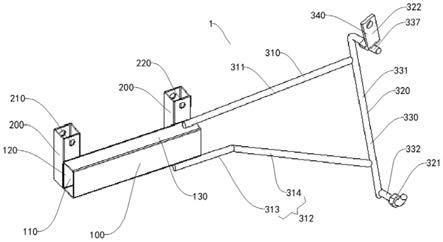

24.图1是实施例中一种危险废物焚烧烟气的双干法脱酸系统的结构示意图。

25.图2是实施例中用于体现喷管、引流组件以及喷射件结构的剖视图。

26.图3是实施例中用于体现引流罩内部结构的剖视图。

27.图4是图3中用于体现a部分结构的放大示意图。

28.图5是实施例中用于体现引流组件结构的爆炸示意图附图标记说明:1、急冷脱酸塔;2、一级干法脱酸塔;21、喷管;211、喷射件;212、支管;22、引流组件;221、引流罩;222、引流板;2221、通气区;2222、嵌置槽;2223、伸缩罩;23、鼓风组件;231、转管;2311、振打空间;2312、弧形抵接块;232、叶片;233、从动齿轮;234、主动环板;2341、齿槽;235、驱动件;2351、驱动马达;2352、驱动杆;2353、主动齿轮;2354、驱动齿轮;24、弹性件;241、弧形块;242、伸缩杆;2421、伸缩外管;2422、伸缩内杆;2423、弹簧;243、振打杆;25、支撑杆;26、清粉组件;261、气缸;262、过渡架;263、刮蹭件;2631、移动板;2632、转辊;2633、扬粉刷毛;2634、移动齿轮;2635、齿条;2636、导向面;3、一级布袋除尘器;4、二级干法脱酸塔;5、二级布袋除尘器;6、引风机;7、烟囱。

具体实施方式

29.以下结合附图1-5对本技术作进一步详细说明。

30.本技术实施例公开一种危险废物焚烧烟气的双干法脱酸系统。参照图1,双干法脱酸系统包括通过管道依次连接的急冷脱酸塔1、一级干法脱酸塔2、一级布袋除尘器3、二级干法脱酸塔4、二级布袋除尘器5和引风机6;以及干法脱酸塔和二级干法脱酸塔4侧壁均连通有喷管21以及用于向喷管21内喷入脱酸粉末的喷射件211,喷射件211可以为与喷管21相连通的固体粉末输送泵;危险废物焚烧之后产生的烟气进入急冷脱酸塔1降温之后进入一级干法脱酸塔2内,通过喷射件211喷射脱酸粉末,以使得烟气与脱酸粉末相接触实现一级脱酸,接着烟气通过一级布袋除尘器3除尘之后,进入二级干法脱酸塔4内与脱酸粉末接触实现二级脱酸,最后经过二级布袋除尘器5除尘,并经引风机6从与引风机6连通的烟囱7处排出。

31.参照图1、图2和图3,一级干法脱酸塔2和二级干法脱酸塔4内均设有引流组件22,引流组件22包括两端贯通的管状的引流罩221,以及设置于引流罩221内的若干个引流板222,引流罩221高度方向平行于一级干法脱酸塔2或二级干法脱酸塔4高度方向,一级干法脱酸塔2和二级干法脱酸塔4内壁与对应位置的引流罩221下端壁密封焊接,本实施例中引流板222个数为三,引流板222高度方向平行于引流罩221高度方向,每一引流板222其中一侧的侧壁焊接于引流罩221内壁,所有引流板222相互靠近处的侧壁相互焊接,以使得引流罩221内部被引流板222分割为若干个通气区2221,通气区2221由引流罩221内壁以及相邻两个引流板222围合而成;烟气进入一级干法脱酸塔2和二级干法脱酸塔4之后,可以在引流罩221的引导下聚拢至引流罩221内,并经过任意通气区2221后从引流罩221上端排出。

32.参照图1、图2和图3,喷管21其中一端连通喷射件211,另一端位于一级干法脱酸塔2或二级干法脱酸塔4,喷管21远离喷射件211处的一端通过管道连通有若干个支管212,支管212个数与通气区2221数量相一致,且每一通气区2221对应一个支管212,支管212远离喷管21处的一端贯穿引流罩221靠近上端处的侧壁并伸入通气区2221内,支管212管口朝向通

气区2221,以使得通过喷射件211输送的脱酸粉末从各支管212喷入每一通气区2221内,通气区2221实现了对烟气的分散传输,支管212的设置扩大了脱酸粉末的作用范围,提高烟气与脱酸粉末的接触均匀性。

33.参照图2和图3,还包括用于推动气流朝靠近引流罩221中部位置移动的鼓风组件23,鼓风组件23包括转动连接于每一支管212外围的转管231、沿转管231外侧壁周向均匀设置的叶片232、套接于每一转管231外部的从动齿轮233、主动环板234,以及用于驱动主动环板234转动的驱动件235;支管212转动连接于引流罩221靠近每一支管212处的侧壁,从动齿轮233固定套接于转管231外侧壁,引流罩221靠近上端处的内部插设有主动环板234,主动环板234转动连接于引流罩221内部,主动环板234上表面沿其周向开设有与从动齿轮233相啮合的齿槽2341。

34.参照图2和图3,驱动件235用于带动主动环板234周向转动,驱动件235包括驱动杆2352、驱动马达2351、固定套接于驱动杆2352外侧壁的主动齿轮2353、以及啮合连接于主动齿轮2353外部驱动齿轮2354;驱动齿轮2354啮合于齿槽2341,驱动齿轮2354转动连接于引流罩221内壁,驱动杆2352转动连接于引流罩221侧壁,驱动马达2351固定连接于引流罩221侧壁,且驱动马达2351驱动轴焊接于驱动杆2352端部;通过确定驱动马达2351带动驱动杆2352转动,从而使得主动环板234转动,进而使得所有与主动环板234上的齿槽2341相啮合的从动齿轮233转动,进而使得转管231和位于转管231外部的叶片232转动,叶片232在转动过程中能够煽动支管212周边的气流朝靠近引流罩221中部的位置移动,从而使得从支管212喷出的脱酸粉末能够在气流的推动下朝靠近引流罩221中部的方向移动,进而使得脱酸粉末能够与烟气充分接触。

35.参照图3和图4,转管231与支管212之间预留有环状的振打空间2311,支管212外侧壁对称设置有弹性件24,弹性件24位于振打空间2311内,弹性件24包括弧形块241、伸缩杆242以及振打杆243,每一弧形块241对应两个伸缩杆242,伸缩杆242包括伸缩外管2421、伸缩内杆2422以及弹簧2423,弹簧2423位于伸缩外管2421内,弹簧2423其中一端焊接于伸缩外管2421内部底壁,另一端焊接于伸缩内杆2422其中一端,伸缩内杆2422与弹簧2423相连的一端插设于伸缩外管2421内,伸缩内杆2422远离弹簧2423处的一端固定粘接于弧形块241侧壁,伸缩外管2421远离伸缩内杆2422处的一端焊接于支管212外侧壁,振打杆243端部粘接于弧形块241侧壁,且振打杆243另一端朝向支管212,弹簧2423初始状态时,振打杆243远离弧形块241处的一端与支管212之间留有间隙,当弧形块241受外力抵压时,弧形块241挤压弹簧2423,以使得弹簧2423收缩、振打杆243朝靠近支管212的方向移动,并撞击支管212,从而使得支管212振动,进而使得粘附在支管212内壁的粉末在支管212的振动下脱离支管212内壁,而当外力释放对弧形块241的抵压时,弹簧2423带动振打杆243恢复初始位置。

36.参照图3和图4,转管231朝向支管212处的内侧壁沿其周向固定粘结有若干个弧形抵接块2312,弧形抵接块2312距离支管212外侧壁的直线距离,小于弹簧2423初始状态时,弧形块241外表面距离支管212外侧壁的最大距离,以使得在转管231转动时,弧形抵接块2312可以抵压弧形块241。

37.参照图1、图3和图5,一级干法脱酸塔2以及二级干法脱酸塔4内部还固定插设有支撑杆25,支撑杆25插设于引流罩221中部,且支撑杆25高度方向平行于引流罩221高度方向,

所有引流板222远离引流罩221内壁处的一端均焊接于支撑杆25外侧壁;支撑杆25上设置有清粉组件26,清粉组件26用于清理粘附在引流板222外侧壁的脱酸粉末;清粉组件26包括气缸261、过渡架262、刮蹭件263。

38.参照图3和图5,气缸261嵌置于支撑杆25内,且气缸261高度方向平行于支撑杆25高度方向,气缸261驱动端焊接有过渡架262,过渡架262靠近每一引流板222的每一侧壁处均设有刮蹭件263,刮蹭件263贴合于对应位置的引流板222侧壁,当气缸261带动过渡架262升降时,过渡架262上的刮蹭件263能够在随过渡架262升降的同时,刮蹭引流板222侧壁,从而刮落粘附于引流板222外侧壁的脱酸粉末。

39.参照图3和图5,刮蹭件263包括移动板2631、转辊2632、扬粉刷毛2633、移动齿轮2634、齿条2635;移动板2631一体成型于过渡架262端部,移动板2631上表面设有导向面2636,以便于引导掉落至移动板2631上表面的脱酸粉末脱离移动板2631上表面,转辊2632转动连接于移动板2631靠近导向面2636处的一侧,扬粉刷毛2633固定粘接于转辊2632外侧壁,且扬粉刷毛2633远离转辊2632处的一端贴合于引流板222侧壁;移动齿轮2634固定套接于转辊2632其中一端处的外侧壁,引流板222每一侧壁均开设有嵌置槽2222,嵌置槽2222沿引流板222高度方向设置,齿条2635固定粘接于嵌置槽2222内,且齿条2635长度方向平行于嵌置槽2222长度方向,齿条2635与齿轮相啮合,以用于在气缸261带动移动板2631升降的过程中,带动转辊2632转动,从而实现扬粉刷毛2633对引流板222的刮蹭。

40.参照图3和图5,嵌置槽2222靠近槽口处的内壁均设置有伸缩罩2223,伸缩罩2223可以为风琴防护罩,伸缩罩2223其中一端固定粘接于嵌置槽2222内部端壁,另一端固定粘接于移动板2631外侧壁。

41.本技术实施例还提供一种危险废物焚烧烟气的双干法脱酸方法,包括如下步骤:将焚烧废物产生的烟气通入急冷脱酸塔1内,使得烟气急冷降温至200℃以下;将降温之后的烟气通入一级干法脱酸塔2,烟气在引流组件22的引导下,进入引流罩221并沿引流罩221高度方向上移动至任意通气区2221,与此同时,通过喷射件211将脱酸粉末经喷管21和支管212喷入通气区2221,以使得烟气与脱酸粉末中和实现一级脱酸;将一级脱酸处理后的烟气进行一级布袋除尘后通入二级干法脱酸塔4内,向二级干法脱酸塔4内通入脱酸粉末和活性炭粉末,对烟气进行二级脱酸,并去除烟气中的重金属和二噁英,实现对烟气的二级脱酸;将二级脱酸处理后的烟气通入二级布袋除尘之后从引风机6排出。

42.本技术实施例一种危险废物焚烧烟气的双干法脱酸系统的实施原理为:将危险废物焚烧之后所得的烟气通入急冷脱酸塔1内,使得烟气降温至200℃一下,将降温后的烟气通入一级干法脱酸塔2内,使得烟气进入通气区2221内,并通过喷射件211向每一通气区2221内喷射脱酸粉末,在此过程中,启动驱动马达2351带动叶片232转动,煽动从支管212喷出的脱酸粉末向靠近引流罩221中部的方向移动,使得烟气与脱酸粉末中和实现一级脱酸,一级脱酸之后的烟气经一级布袋除尘器3除尘之后通入二级干法脱酸塔4内,同理,通过并通过喷射件211向每一通气区2221内喷射脱酸粉末,在此过程中,启动驱动马达2351带动叶片232转动,煽动从支管212喷出的脱酸粉末向靠近引流罩221中部的方向移动,使得烟气与脱酸粉末中和实现二级脱酸,最后二级脱酸处理之后的烟气经二级布袋除尘之后,通过引风机6排入烟囱7,并从烟囱7排出。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。