1.本发明属于大气污染治理领域,具体涉及炼铁行业的一种高炉煤气用脱氯剂的制备方法。

背景技术:

2.高炉煤气待净化成分包括:粉尘、氯、无机硫物和有机硫化物。总硫含量在50-180mg/m3,其中有机硫占75%,以cos为主;总氯含量在100mg/m3。

3.2019年5月,河北省唐山市生态环境局制定了钢铁、焦化、水泥行业全流程烟气达标治理工作方案(唐环气[2019]3号),规定钢铁企业高炉煤气h2s浓度≤20mg/nm3,并鼓励脱羰基硫。随着国家对环境保护的日益重视,解决高炉煤气中硫化物含量过高的问题已经迫在眉捷。

[0004]

针对高炉煤气的特点,目前高炉煤气净化工艺以羰基硫水解加硫化氢脱除工艺为主。研究人员关注的重点是除尘和羰基硫水解,有关氯化物对设备和水解催化剂以及后续的脱硫剂的影响报道不多。在这种情况下,开发一种高效的、适合高炉煤气用脱氯剂非常必要。

[0005]

中国发明公开文本cn104711042a公开了一种高炉炉顶煤气用脱氯剂及其制备方法,该方法采用工业用石灰石、商用碳酸钠和氢氧化钾为主要原料,通过适当的高温煅烧、成型工艺制备脱氯剂。但是该方法采用煅烧工艺,能耗较高,配料中还用到了碳酸钾和氢氧化钾原料,生产成本较高。

[0006]

高炉煤气前端治理中羰基硫水解前未加脱氯剂,造成水解剂寿命降低,更换频繁,运行成本高。市场上的脱氯剂普遍存在生成成本高、氯容低、脱氯精度差等问题。

技术实现要素:

[0007]

基于以上现有技术的缺陷,本发明提供了一种结合目前高炉煤气脱氯净化存在的问题,提出了一种高效的脱氯净剂的制备方法。

[0008]

具体通过如下技术方案实现:

[0009]

一种高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0010]

(1)将5-95重量份的高炉矿渣和5-95重量份的钢渣进行破碎,使得破碎后的物料的粒度为100-1000目,然后进行喷水消化处理,使物料中的氧化钙全部变成氢氧化钙,得到高炉矿渣和钢渣的消化物料。

[0011]

(2)将步骤(1)消化处理后的消化物料与粉煤灰、脱硫灰、氢氧化钙和有机粘结剂置于捏合机中干混5-30min,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为25-60重量份,粉煤灰为5-20重量份,脱硫灰为5-20重量份,氢氧化钙为25-60重量份,有机粘结剂为1-10重量份。

[0012]

(3)将步骤(2)得到的混合好的物料加水捏合,捏合时间为10-30min,加水量为干料重量的20-40%。

[0013]

(4)将步骤(3)捏合好的物料挤成直径4~8mm的条型。

[0014]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中在60-150℃的温度下干燥1-12h,即得到脱氯剂。

[0015]

作为优选,所述高炉矿渣的成分按重量百分比计包括:氧化钙:20-49wt%、二氧化硅:19-41wt%、三氧化二铝:7-23wt%、氧化镁:1-13wt%、氧化锰:0.1-24wt%、氧化铁:0.1-4wt%和硫:0.2-2wt%。

[0016]

作为优选,所述钢渣的成分按重量百分比计包括:铁:2-8wt%、氧化钙:40-60wt%、氧化镁:3-10wt%、氧化锰:1-8wt%。

[0017]

作为优选,所述粉煤灰的成分按重量百分比计包括:二氧化硅:43-56wt%、三氧化二铝:20-32wt%、三氧化二铁:4-10wt%、氧化钙:1.5-5.5wt%、氧化镁:0.6-2.0wt%以及三氧化硫:0.3-1.5%。

[0018]

作为优选,所述脱硫灰的成分按重量百分比计包括:亚硫酸钙:20-40wt%、硫酸钙:12-32wt%和氧化钙:11-31wt%。

[0019]

作为优选,有机粘结剂为淀粉、田菁粉、羧甲基纤维素中的一种或多种。

[0020]

一种高炉煤气用脱氯剂,所述高炉煤气用脱氯剂采用前述的制备方法制备得到。

[0021]

作为优选,所述脱氯剂的活性温度为30~300℃,且所述脱氯剂在脱氯过程中的反应速度为空速500~3000h-1

。

[0022]

一种高炉煤气脱氯方法,包括如下步骤:

[0023]

i,按照前述制备方法制备得到高炉煤气用脱氯剂,或使用上述的高炉煤气用脱氯剂。

[0024]

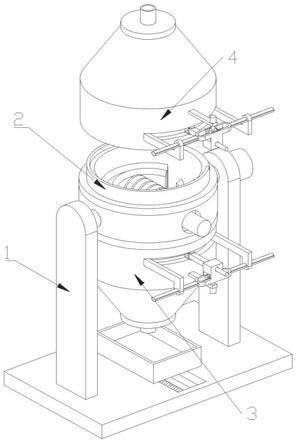

ii,将步骤i得到的脱氯剂装入到固定床反应器中,然后封闭进料口,通过进气口将氮气充入到固定床反应器中,将其中的气体进行氮气置换。

[0025]

iii,将进气口切换到高炉煤气,高炉煤气通入时控制高炉煤气的气体空速为500~3000h-1

,保持温度为:30~300℃,使得高炉煤气中的氯与脱氯剂进行反应式(1)的反应:

[0026]

ca(oh)2 2hcl=cacl2 2h2o

ꢀꢀꢀ

(1)。

[0027]

一种高炉煤气的处理方法,包括如下步骤:

[0028]

a,使用上述的高炉煤气脱氯方法对高炉煤气进行脱氯处理。

[0029]

b,将步骤a脱完氯的高炉煤气通入到水解剂反应器中,控制高炉煤气的气体空速为1000~6000h-1

,控制反应温度为30~300℃,在羰基硫水解催化剂的催化作用下,进行反应式(2)的反应:

[0030]

cos h2o=h2s co2ꢀꢀꢀ

(2)。

[0031]

c,将步骤b水解后的高炉煤气通入装有脱硫剂的反应器中,进行脱除h2s的步骤。

[0032]

作为优选,所述羰基硫水解剂为将55-90重量份的氧化铝粉和10-45重量份的碱土金属氧化物粉或氢氧化物粉混合;然后将混合物料取出5~25wt%,置入到制丸机中,在制丸机的转动下喷入碱金属碱性溶液总量的2~15wt%,待制丸机中生成颗粒状物料后,再喷入碱金属碱性溶液的总量的3~13wt%,然后再加入混合物料的5~25wt%,再喷入碱金属碱性溶液总量的2~15wt%,如此循环,在1~3小时之内,将混合物料和碱金属碱性溶液的全部均加入到制丸机内,并且全部物料均制成3~6mm的球形物料,然后继续转动制丸机10~60min,对球形物料进行整形;所述碱金属碱性溶液的加入总量为混合物料的20~

50wt%,且碱金属碱性溶液的浓度为5-45wt%,其中碱金属碱性溶液为碱金属盐溶液和/或碱金属碱溶液;然后将制好的球置入到干燥炉中,升温至30~150℃,鼓风干燥1~12小时,得到干燥后的球形物料;最后将干燥后的球形物料置入到焙烧窑中,在350~750℃的温度下焙烧1~6h,即得到球形的羰基硫水解剂产品。

[0033]

作为优选,所述脱硫剂为市购的高炉煤气脱除h2s的脱硫剂。

[0034]

本发明的技术效果在于:

[0035]

本发明脱氯剂的原料为钢厂产生的固体废弃物,通过将原料各组分进行具体配比,使的生产出的脱氯剂强度高、成本低、氯容高,氯容可达30%。从而不仅解决了钢铁企业固体废弃物排放问题,变废为宝,还具有显著的经济效益和社会效应,符合国家循环经济的政策要求。

[0036]

本发明通过特定原料和特定公知制备得到特定的脱氯剂,对高炉煤气进行先脱氯操作,从源头上解决氯化物对设备的腐蚀,保护了羰基硫水解剂,延长了水解剂的使用寿命,有助于企业清洁生产和工艺升级,具有明显的经济和社会效益。

[0037]

本发明的脱氯剂可用于高炉煤气、焦炉煤气、水煤气及各种化工原料气中氯的脱除,本发明脱氯剂在处理废气时的反应原理为:ca(oh)2 2hcl=cacl2 2h2o,由于本发明脱氯剂采用了特定含量的高炉矿渣和钢渣,配合粉煤灰、脱硫灰、氢氧化钙的特定含量添加,使得最终得到的脱氯剂活性温度宽(30~300℃),并且同时其反应速度快(空速500~3000h-1

),从而可以更好的实现对废气中氯进行脱除。

具体实施方式

[0038]

结合实施例对本发明的技术方案进行进一步说明:

[0039]

实施例1

[0040]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0041]

(1)取50重量份高炉矿渣和50重量份的钢渣,破碎到500目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0042]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和淀粉混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为35重量份,粉煤灰为10重量份,脱硫灰为15重量份,氢氧化钙为38重量份,淀粉为2重量份,干混时间为10min;

[0043]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的30%,捏合时间为15min;

[0044]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0045]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中90℃干燥6h,即得到脱氯剂。

[0046]

脱氯剂径向抗压碎强度为108n/cm,110℃氯容为31.9%。

[0047]

对比例1

[0048]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0049]

(1)取粉煤灰、脱硫灰、氢氧化钙和淀粉混合,其中粉煤灰为15.6重量份,脱硫灰为23.3重量份,氢氧化钙为59.1重量份,淀粉为2重量份,干混时间为10min;

[0050]

(2)将步骤(1)得到的混合好的物料,加水捏合,加水量为干料重量的30%,捏合时

间为15min;

[0051]

(4)将步骤(2)捏合好的物料挤成直径6mm条型;

[0052]

(5)将步骤(3)处理后成型的物料在空气气氛鼓风干燥箱中90℃干燥6h,即得到脱氯剂。

[0053]

脱氯剂径向抗压碎强度为98n/cm,110℃氯容为22.9%。

[0054]

与实施例1相比,对比例1的脱氯剂中没有用到高炉矿渣和钢渣消化物,相对增加了脱硫灰和粉煤灰的用量,脱氯剂成本较高,造成脱氯剂的氯容偏低,只有22.9%。

[0055]

实施例2

[0056]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0057]

(1)取30重量份高炉矿渣和70重量份的钢渣,破碎到400目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0058]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和田菁粉混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为45重量份,粉煤灰为5重量份,脱硫灰为12重量份,氢氧化钙为30重量份,田菁粉为8重量份,干混时间为20min;

[0059]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的25%,捏合时间为10min;

[0060]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0061]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中70℃干燥9h,即得到脱氯剂。

[0062]

脱氯剂径向抗压碎强度为98n/cm,110℃氯容为30.7%。

[0063]

对比例2

[0064]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0065]

(1)取30重量份高炉矿渣和70重量份的钢渣,破碎到400目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0066]

(2)将步骤(1)消化处理后的物料与脱硫灰、氢氧化钙和田菁粉混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为45重量份,脱硫灰为12重量份,氢氧化钙为30重量份,田菁粉为8重量份,干混时间为20min;

[0067]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的25%,捏合时间为10min;

[0068]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0069]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中70℃干燥9h,即得到脱氯剂。

[0070]

脱氯剂径向抗压碎强度为48n/cm,110℃氯容为27.7%。

[0071]

由于粉煤灰与氢氧化钙能生成水硬性材料,与实施例2相比,对比例2的脱氯剂中没有用到粉煤灰,造成脱氯剂的强度偏低,只有48n/cm,使用过程中容易破碎,遇水易粉化。

[0072]

实施例3

[0073]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0074]

(1)取10重量份高炉矿渣和90重量份的钢渣,破碎到400目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0075]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和羧甲基纤维素混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为55重量份,粉煤灰为6重量份,脱硫灰为8重量份,氢氧化钙为25重量份,羧甲基纤维素为6重量份,干混时间为30min;

[0076]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的35%,捏合时间为20min;

[0077]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0078]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中80℃干燥7h,即得到脱氯剂。

[0079]

脱氯剂径向抗压碎强度为118n/cm,110℃氯容为29.5%。

[0080]

对比例3

[0081]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0082]

(1)取10重量份高炉矿渣和90重量份的钢渣,破碎到400目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0083]

(2)将步骤(1)消化处理后的物料与粉煤灰、氢氧化钙和羧甲基纤维素混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为55重量份,粉煤灰为6重量份,氢氧化钙为25重量份,羧甲基纤维素为6重量份,干混时间为30min;

[0084]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的35%,捏合时间为20min;

[0085]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0086]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中80℃干燥7h,即得到脱氯剂。

[0087]

脱氯剂径向抗压碎强度为38n/cm,110℃氯容为23.5%。

[0088]

由于脱硫灰中含有大量的硫酸钙,硫酸钙遇水会生成二水硫酸钙(石膏),提高脱氯剂挤出成型后的强度。与实施例3相比,对比例3的脱氯剂中没有用到脱硫灰,造成脱氯剂的强度偏低,只有38n/cm,使用过程中容易破碎,遇水易粉化。

[0089]

实施例4

[0090]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0091]

(1)取80重量份高炉矿渣和20重量份的钢渣,破碎到200目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0092]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和淀粉、田菁粉混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为60重量份,粉煤灰为7重量份,脱硫灰为4重量份,氢氧化钙为25重量份,淀粉为1重量份,田菁粉为3重量份,干混时间为15min;

[0093]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的20%,捏合时间为25min;

[0094]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0095]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中100℃干燥4h,即得到脱氯剂。

[0096]

脱氯剂径向抗压碎强度为88n/cm,110℃氯容为33.3%。

[0097]

实施例5

[0098]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0099]

(1)取40重量份高炉矿渣和60重量份的钢渣,破碎到600目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0100]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和田菁粉、羧甲基纤维素混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为25重量份,粉煤灰为15重量份,脱硫灰为10重量份,氢氧化钙为40重量份,田菁粉为5重量份,羧甲基纤维素为5重量份,干混时间为25min;

[0101]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的38%,捏合时间为22min;

[0102]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0103]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中120℃干燥3h,即得到脱氯剂。

[0104]

脱氯剂径向抗压碎强度为96n/cm,110℃氯容为29.8%。

[0105]

实施例6

[0106]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0107]

(1)取20重量份高炉矿渣和80重量份的钢渣,破碎到900目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0108]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和淀粉、羧甲基纤维素混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为30重量份,粉煤灰为20重量份,脱硫灰为16重量份,氢氧化钙为30重量份,淀粉为2重量份,羧甲基纤维素为2重量份,干混时间为8min;

[0109]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的29%,捏合时间为30min;

[0110]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0111]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中140℃干燥2h,即得到脱氯剂。

[0112]

脱氯剂径向抗压碎强度为78n/cm,110℃氯容为33.6%。

[0113]

实施例7

[0114]

高炉煤气用脱氯剂的制备方法,包括如下步骤:

[0115]

(1)取35重量份高炉矿渣和65重量份的钢渣,破碎到800目,喷水消化处理,使其中的氧化钙全部变成氢氧化钙;

[0116]

(2)将步骤(1)消化处理后的物料与粉煤灰、脱硫灰、氢氧化钙和田菁粉、羧甲基纤维素混合,其中步骤(1)消化处理后的高炉矿渣和钢渣的消化物为25重量份,粉煤灰为5重量份,脱硫灰为5重量份,氢氧化钙为60重量份,田菁粉为3重量份,羧甲基纤维素为2重量份,干混时间为26min;

[0117]

(3)将步骤(2)得到的混合好的物料,加水捏合,加水量为干料重量的24%,捏合时间为18min;

[0118]

(4)将步骤(3)捏合好的物料挤成直径6mm条型;

[0119]

(5)将步骤(4)处理后成型的物料在空气气氛鼓风干燥箱中150℃干燥3h,即得到脱氯剂。

[0120]

脱氯剂径向抗压碎强度为148n/cm,110℃氯容为34.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。