1.本发明涉及钼合金基片清洗领域,尤其涉及钼合金基片自动清洗装置及清洗方法。

背景技术:

2.钼合金基片在经过前道的轧制、机加工和研磨之后,开始进行包装前的最后一道工序清洗,清洗不仅仅是为了清理经过各种加工后钼合金基片表面的脏污,同时也是保障钼合金基片表面粗糙度的最重要的一道工序,经过化学腐蚀的钼合金基片,表面粗糙度也随着相应变化以满足不同的粗糙度需求。我们在正常的钼合金基片清洗过程中,都是采用双氧水氧化腐蚀形成氧化膜及酸性溶液浸泡除去氧化膜的方法,该方法过程简单,并且实际效果良好,但是在实际生产中仍然存在以下几点不足:1.双氧水受温度影响较大,尤其是在夏冬两季,由于气温变化的原因,相同条件下,其反应的剧烈程度不一致,因此其清洗效果不同,经过对比,夏季温度较高,双氧水活性较强,相同条件下其对钼合金基片的表面腐蚀更加彻底,清洗出来的钼片更加透彻,但其粗糙度也比较高,相同条件下,温度较高洗出的粗糙度要比温度较低的高约10%,容易超标。2.双氧水易爆,存放不当容易引起爆炸,有一定的危险性。3.由于双氧水及钼合金基片的特殊性,整条清洗线不适合做成全自动清洗线,大都采用人工清洗方式,比较容易失控,无法做到体系管理。

技术实现要素:

3.为了实现钼合金基片自动化清洗,避免人工清洗操作双氧水对操作人员产生的危险性等问题,以及提高钼合金基片的清洗效率,并使得钼合金基片表面粗糙度一致性提高,本发明采用以下技术方案:

4.钼合金基片自动清洗设备,包括清洗槽以及架设于清洗槽组上方的滑台模组,滑台模组的滑台固定安装有用于固定钼合金基片的放置架,清洗槽组包括依次设置的电解槽组、第一酸洗槽组、双氧水槽组、第二酸洗槽组;滑台模组的驱动端与控制器电性连接;

5.电解槽组包括依次设置的电解槽、喷淋槽、第一水洗槽、第二水洗槽;电解槽用于盛装电解液,喷淋槽内配置有自动喷淋设备,第一水洗槽、第二水洗槽都用于盛装自来水,且第一水洗槽和第二水洗槽管道连通,水流从第二水洗槽注入第一水洗槽,在从第一水洗槽内排出,这样逆流的注水方式,可以使得第二水洗槽中的水比第一水洗槽中的干净,并且使得钼合金基片依次通过第一水洗槽和第二水洗槽时,清洗更加干净;

6.第一酸洗槽组包括依次设置的第一酸洗槽以及喷淋槽;第一酸洗槽用于盛装混合酸液,喷淋槽内配置有自动喷淋设备。

7.双氧水槽组包括依次设置的双氧水槽和水洗槽,双氧水槽用于盛装双氧水溶液,水洗槽用于盛装自来水;

8.第二酸洗槽组包括依次设置的第二酸洗槽、喷淋槽、以及多个水洗槽;第二酸洗槽用于盛装混合酸液,喷淋槽内配置有自动喷淋设备;多个水洗槽内固定安装有加热设备,多

个水洗槽中第一个水洗槽设置于喷淋池旁,多个水洗槽之间通过管道连通,水流从最后一个水洗槽注入并从管道依次至下一个水洗槽直至到第一个水洗槽。这样逆流的注水方式,可以使得下一个水洗槽中的水比上一个水洗槽中的水干净,并且使得钼合金基片依次通过水洗槽时,清洗更加干净。

9.具体的,电解槽组和双氧水槽组的顶部分别固定安装有排气设备,排气设备用于排除电解槽内挥发出的酸性气体。

10.具体的,第二酸洗槽组中水洗槽的个数有六个,六个水洗槽中第一至第三个水洗槽用于盛装自来水,第四至第六个水洗槽用于盛装纯水,且第四至第六个水洗槽内分别固定安装有加热装置。通过加热装置加热水,可以通过热水溶解更多的污垢,提高清洗效率。

11.钼合金基片自动清洗方法,应用上述钼合金基片自动清洗设备,包括以下步骤:

12.s1:将钼合金基片放入电解槽内中进行电解并在钼合金基片表面形成氧化层,电解完成后依次放置于电解槽组中的喷淋槽和两个电解水洗槽内冲洗干净;

13.s2:将钼合金基片放入第一酸洗槽内的混合酸液进行表面除去氧化层,酸洗除膜结束后再放置于第一酸洗槽组的喷淋槽内冲洗干净;

14.s3:将钼合金基片放入双氧水槽内的双氧水溶液中浸泡处理,形成氧化层,然后再放置于双氧水槽组的水洗槽内冲洗干净;

15.s4:将钼合金基片第二酸洗槽内的混合酸液进行表面除去氧化层,酸洗除膜结束后再依次放置于第二酸洗槽组的喷淋槽内以及水洗槽内冲洗干净,得到清洗完成的钼合金基片。

16.具体的,电解过程中,电解槽内的电解液采用酸性电解液,酸性电解液中各个质量组份为35%硝酸、20%硫酸、5%氢氟酸、0.5%十二烷硫酸钠、39.5%纯水。

17.具体的,步骤s1中,电解温度是50℃,电解电压5~7v,电解时间为25秒。

18.具体的,步骤s2中,表面除去氧化层采用浸渍除膜法,混合酸液采用盐酸、硫酸和水的混合物,混合酸液内盐酸、硫酸和水的质量比为3:3:14。

19.具体的,酸洗除膜的过程为:将钼合金基片放入酸洗液中浸泡30秒,浸泡过程中同时钼合金基片进行摇摆,并同时通过排风设备抽出挥发的酸性气体。

20.具体的,步骤s3中,双氧水溶液的浓度为30%,浸泡时间为15秒。

21.具体的,步骤s4中,清洗的过程为:将钼合金基片放置于喷淋槽内喷淋15秒,再依次放置于第一至第六水洗槽内清洗,第四至第六水洗槽内纯水的温度为50℃。

22.综上所述,本发明本装置具有以下优点:通过酸电解在钼合金基片表面形成氧化层,为了避免酸化电解有氧化遗漏或者不完全的地方,通过双氧水再进行氧化,使得氧化更加全面,然后通过酸洗去除氧化层,这样两道氧化工序配合酸洗工序使得清洗更加彻底。

23.酸性电解溶液浓度可控,因此经过其腐蚀后的钼合金基片的表面粗糙度也可控,不会出现类似温度变化引起的双氧水腐蚀程度变化不同的情况,其表面粗糙度的一致性控制在10%以内,精度大大提高。

24.将人工清洗改成自动清洗,虽然硝酸腐蚀能力相对双氧水弱一些,但自动清洗的高效弥补了这一点,因此整个清洗的效率由原先一天洗500篮,提升到了现在的600篮,效率提高了20%。

附图说明

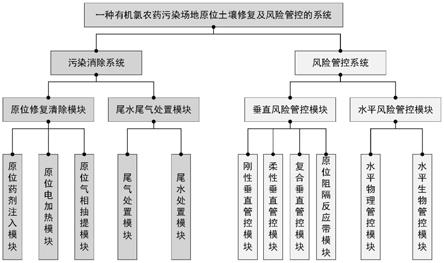

25.图1是钼合金基片自动清洗的流程图;

具体实施方式

26.实施例1:

27.下面结合图1对本发明做进一步说明。

28.钼合金基片自动清洗设备,包括清洗槽以及架设于清洗槽组上方的滑台模组,滑台模组的滑台固定安装有用于固定钼合金基片的放置架,清洗槽组包括依次设置的电解槽组、第一酸洗槽组、双氧水槽组、第二酸洗槽组;滑台模组的驱动端与控制器电性连接。

29.电解槽组包括依次设置的电解槽、喷淋槽、两个水洗槽;电解槽用于盛装电解液,喷淋槽内配置有自动喷淋设备,水洗槽用于盛装自来水;

30.第一酸洗槽组包括依次设置的第一酸洗槽以及喷淋槽;第一酸洗槽用于盛装混合酸液,喷淋槽内配置有自动喷淋设备。

31.双氧水槽组包括依次设置的双氧水槽和水洗槽,双氧水槽用于盛装双氧水溶液,水洗槽用于盛装自来水;

32.第二酸洗槽组包括依次设置的第二酸洗槽、喷淋槽、以及六个水洗槽;第二酸洗槽用于盛装混合酸液,喷淋槽内配置有自动喷淋设备。为了进一步清洗干净,六个水洗槽中第一至第三个水洗槽用于盛装自来水,第四至第六个水洗槽用于盛装纯水,且第四至第六个水洗槽内分别固定安装有加热装置,第一水洗槽紧靠喷淋槽。

33.除此之外,为了排除电解槽内挥发出的酸性气体,所以在电解槽组和双氧水槽组的顶部分别固定安装有排气设备,排气设备将挥发出的酸性腐蚀气体通过管道排到废气收集器中,这样避免了环境污染和减少了对操作人员吸入的风险。

34.钼合金基片自动清洗方法,应用上述钼合金基片自动清洗设备,包括以下步骤:

35.s1:将钼合金基片放入电解槽内中进行电解并在钼合金基片表面形成氧化层,电解完成后依次放置于电解槽组中的喷淋槽15秒,在两个电解水洗槽内冲洗干净。其中,电解槽内的电解液采用酸性电解液,酸性电解液中各个质量组份为35%硝酸、20%硫酸、5%氢氟酸、0.5%十二烷硫酸钠、39.5%纯水。电解温度是50℃,电解电压5~7v,电解时间为25秒。

36.s2:将钼合金基片放入第一酸洗槽内的混合酸液中浸泡30秒,在浸泡过程中同时对钼合金基片进行摇摆,进行充分的酸洗,其中,表面除去氧化层采用浸渍除膜法,混合酸液采用盐酸、硫酸和水的混合物,混合酸液内盐酸、硫酸和水的质量比为3:3:14,同时通过排风设备抽出挥发的酸性气体。酸洗除膜结束后再放置于第一酸洗槽组的喷淋槽内冲洗15秒;

37.s3:将钼合金基片放入双氧水槽内浓度为30%双氧水溶液中浸泡15秒,除去氧化层,然后再放置于双氧水槽组的水洗槽内冲洗干净;

38.s4:将钼合金基片第二酸洗槽内的混合酸液中浸泡30秒,在浸泡过程中同时对钼合金基片进行摇摆,进行充分的酸洗,其中,表面除去氧化层采用浸渍除膜法,混合酸液采用盐酸、硫酸和水的混合物,混合酸液内盐酸、硫酸和水的质量比为3:3:14,同时通过排风设备抽出挥发的酸性气体。酸洗除膜结束后再放置于第二酸洗槽组的喷淋槽内冲洗15秒,

再依次放置于第一至第六水洗槽内清洗,第四至第六水洗槽内纯水的温度为50℃。

39.对比例1:

40.钼合金基片自动清洗方法,应用上述钼合金基片自动清洗设备,包括以下步骤:

41.s1:将钼合金基片放入浓度为30%的双氧水溶液中浸泡30s,并在钼合金基片表面形成氧化层,然后放置喷淋槽内喷淋15秒,再在两个水洗槽内冲洗干净。

42.s2:将钼合金基片放入第一酸洗槽内的混合酸液中浸泡30秒,在浸泡过程中同时对钼合金基片进行摇摆,进行充分的酸洗,其中,表面除去氧化层采用浸渍除膜法,混合酸液采用盐酸、硫酸和水的混合物,混合酸液内盐酸、硫酸和水的质量比为3:3:14,同时通过排风设备抽出挥发的酸性气体。酸洗除膜结束后再放置于第一酸洗槽组的喷淋槽内冲洗15秒;

43.s3:将钼合金基片放入双氧水槽内浓度为30%双氧水溶液中浸泡15秒,除去氧化层,然后再放置于双氧水槽组的水洗槽内冲洗干净;

44.s4:将钼合金基片第二酸洗槽内的混合酸液中浸泡30秒,在浸泡过程中同时对钼合金基片进行摇摆,进行充分的酸洗,其中,表面除去氧化层采用浸渍除膜法,混合酸液采用盐酸、硫酸和水的混合物,混合酸液内盐酸、硫酸和水的质量比为3:3:14,同时通过排风设备抽出挥发的酸性气体。酸洗除膜结束后再放置于第二酸洗槽组的喷淋槽内冲洗15秒,再依次放置于第一至第六水洗槽内清洗,第四至第六水洗槽内纯水的温度为50℃。

45.表1.对比例1和实施例1清洗后钼合金基片的表面粗糙度

[0046][0047]

在夏季35℃的环境条件下,通过对比例1和实施例1的清洗方法分别清洗了100片钼合金基片,并统计了各自钼合金基片表面的最大粗糙度和最小粗糙度,同理,在和冬季5℃环境条件下,统计了两种方法各自钼合金基片表面的最大粗糙度和最小粗糙度。从表1中可以得出:对比例1和实施例1中之间的差别在于步骤s1中,实施例1中使用的是酸性电解液产生氧化层,而对比例1中则是用的双氧水溶液。由于实施例1中,酸性电解溶液浓度可控,因此经过其腐蚀后的钼合金基片的表面粗糙度也可控,不会出现温度变化引起的双氧水腐蚀程度变化不同的情况,其表面粗糙度的一致性控制在10%以内,精度大大提高。

[0048]

从上面描述可得,该装置具有以下优点:钼合金基片通过酸电解在其表面形成大部分的氧化层,为了避免酸化电解有氧化遗漏或者不完全的地方,然后通过双氧水再进行氧化,只需要稍微将钼合金基片放入双氧水溶液中,使得氧化更加全面,然后通过酸洗去除氧化层,这样两道氧化工序配合酸洗工序使得清洗更加彻底。酸性电解溶液浓度可控,因此经过其腐蚀后的钼合金基片的表面粗糙度也可控,不会出现类似温度变化引起的双氧水腐蚀程度变化不同的情况,其表面粗糙度的一致性控制在10%以内,精度大大提高。将人工清洗改成自动清洗,虽然硝酸腐蚀能力相对双氧水弱一些,但自动清洗的高效弥补了这一点,

因此整个清洗的效率由原先一天洗500篮,提升到了现在的600篮,效率提高了20%。使用自动烘干取代人工清洗中的吹风机吹干,防止钼合金基片清洗后的二次污染,提高了整体质量。

[0049]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。