1.本发明涉及旋转填充床装置,更具体地,涉及一种流体驱动式旋转填充床。

背景技术:

2.旋转填充床是一种典型的过程强化装备。在旋转填充床中,转子高速旋转将液相切割成液膜、液线、液滴等细小的液体微元,增大传质面积,极大得提高了相间传质特性及微观混合性能。因如上优点旋转填充床已被广泛应用于精馏、废水处理、脱硫脱硝、co2捕集及纳米颗粒的制备等过程中。

3.传统旋转填充床由电机提供动力,电机的存在带来了诸如电缆线过长、耗电量大的问题。同时由于电机通过电机轴与旋转填充床相连并驱动转子旋转,电机轴与旋转填充床外壳间存在动密封,当应用于高压、有毒等特殊工况时,可能会存在安全隐患。

技术实现要素:

4.针对现有技术中的问题,本技术提供一种流体驱动式旋转填充床,采用流体驱动替代电机驱动,避免了因电机存在带来的问题,也能使旋转填充床结构更为紧凑。

5.为了解决上述问题中的至少一个,本发明提供一种流体驱动式旋转填充床,包括壳体,以及设于所述壳体内腔的切割组件和转动组件,所述壳体包括第一流体入口和第二流体入口;

6.所述切割组件用于剪切导入其中的反应流体,形成流体微元;

7.所述切割组件固定在所述转动组件的边沿上;

8.所述第一流体入口可通入第一流体并配合所述壳体内腔,产生施加在所述转动组件上并可使所述转动组件朝一方向转动的第一推动力;

9.所述第二流体入口可通入第二流体并配合所述壳体内腔,产生施加在所述转动组件上并可使所述转动组件朝所述方向转动的第二推动力;

10.所述转动组件朝所述方向转动过程中,将流体甩入至所述切割组件。

11.在优选的实施方式中,所述转动组件包括:转动轴、转盘以及多个固定在所述转动轴侧壁上的转动叶轮;

12.所述转动叶轮位于所述转盘上方;

13.所述切割组件固定在所述转盘的边沿上。

14.在优选的实施方式中,所述转动组件还包括:流体分布器,所述壳体内腔包括第一流体腔和第二流体腔;所述流体分布器贯穿所述第一流体腔,并朝向所述转动叶轮切斜设置,进而通过喷射所述第一流体在所述转动叶轮上施加所述第一推动力。

15.在优选的实施方式中,所述第二流体入口正对所述转动叶轮,进而所述第二流体入口处产生施加在所述转动叶轮上的第二推动力。

16.在优选的实施方式中,所述转动组件包括:转动轴、转盘以及多个与所述转动轴一端固定连接的转动叶轮,所述转动叶轮位于所述切割组件上方,所述切割组件固定在所述

转盘的边沿上。

17.在优选的实施方式中,所述第一流体入口以及所述第二流体入口正对所述转动叶轮,进而所述第一流体入口以及所述第二流体入口处产生施加在所述转动叶轮上的第一推动力以及第二推动力。

18.在优选的实施方式中,所述转动组件还包括:溢流堰以及流体分布器;

19.所述溢流堰位于所述转动叶轮下方,与所述壳体固定连接;

20.所述流体分布器位于所述转盘上方,固定在所述转动轴侧壁上;

21.其中所述第一流体以及所述第二流体经所述溢流堰溢流至所述流体分布器上,所述流体分布器将所述第一流体以及所述第二流体喷射至所述切割组件。

22.在优选的实施方式中,所述流体分布器包括多个,多个所述流体分布器沿所述转动轴径向均匀排布。

23.在优选的实施方式中,所述流体包括但不限于气体、液体或超临界流体。

24.本发明的有益效果

25.本发明提供一种流体驱动式旋转填充床,流体驱动式旋转填充床采用流体驱动的形式来提供动力,无需电机即可高效运转,能有效降低能耗,实现节能减排。采用流体驱动替代电机驱动,省去了电机轴与旋转填充床外壳间的旋转密封,转动部件封闭于壳体内,提高了整体结构的紧凑性和密封性,以及旋转填充床运行的稳定性及安全性。本发明在高温、高压、有毒等特殊工况下的反应、吸收等场合中应用具有较大优势。通过液体分布器、旋转叶片及填料对液相实现全方位分散,将其处理为液膜、液线、液滴等细小流体微元,增大了气液有效传质比表面积,强化了反应过程。

附图说明

26.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

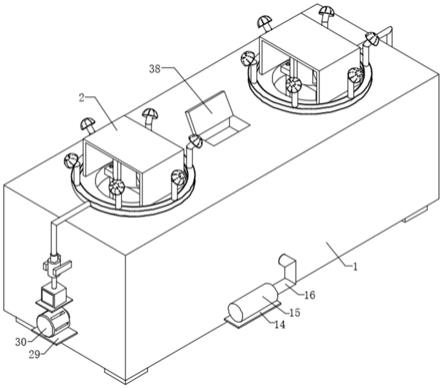

27.图1为本发明实施方式中的一种轴流式流体驱动式旋转填充床的结构示意图;

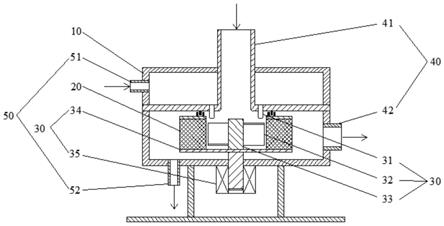

28.图2为本发明实施方式中的一种径流式流体驱动式旋转填充床的结构示意图;

29.图3为本发明实施方式中流体驱动式旋转填充床的径流式叶轮的结构示意图;

30.图4为本发明实施方式中的轴流式流体驱动式旋转填充床的一种实施例结构示意图;

31.图5为本发明实施方式中的轴流式流体驱动式旋转填充床的一种实施例结构示意图;

32.图6为本发明实施方式中的径流式流体驱动式旋转填充床的一种实施例结构示意图;

33.图7为本发明实施方式中的径流式流体驱动式旋转填充床的一种实施例结构示意图;

34.图8为本发明实施方式中的径流式流体驱动式旋转填充床的一种实施例结构示意图。

35.附图说明:10、壳体;20、切割组件;30、转动组件;40、第二流体腔;50、第一流体腔;31、流体分布器;32、转动叶轮;33、转动轴;34、转盘;35、轴承座;36、溢流堰;41、第二流体入口;42、第二流体出口;51、第一流体入口;52、第一流体出口;100、原料罐;150、泵。

具体实施方式

36.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.为便于描述,在本发明中涉及“第一”、“第二”等的描述仅设置为描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

38.目前,传统旋转填充床由电机提供动力,电机的存在带来了诸如电缆线过长、耗电量大的问题。同时由于电机通过电机轴与旋转填充床相连并驱动转子旋转,电机轴与旋转填充床外壳间存在动密封,当应用于高压、有毒等特殊工况时,可能会存在安全隐患。

39.基于此,如图1所示,本发明提供一种流体驱动式旋转填充床,包括壳体10,以及设于所述壳体10内腔的切割组件20和转动组件30,所述壳体10包括第一流体入口51和第二流体入口41;

40.所述切割组件20用于剪切导入其中的反应流体,形成流体微元;

41.所述切割组件20固定在所述转动组件30的边沿上;

42.所述第一流体入口51可通入第一流体并配合所述壳体10内腔,产生施加在所述转动组件30上并可使所述转动组件30朝一方向转动的第一推动力;

43.所述第二流体入口41可通入第二流体并配合所述壳体10内腔,产生施加在所述转动组件30上并可使所述转动组件30朝所述方向转动的第二推动力;

44.所述转动组件30朝所述方向转动过程中,将流体甩入至所述切割组件20。

45.可以理解的是,第一流体入口51导入第一流体,第一流体对转动组件30产生第一推动力,第二流体入口41导入第二流体,第二流体对转动组30件产生第二推动力,第一推动力和第二推动力推动转动组件30转动,第一流体以及第二流体流至切割组件20,转动组件30带动切割组件20高速转动,将第一流体以及第二流体切割成微纳级别的流体微元。流体包括但不限于气体、液体或超临界流体。

46.本发明采用流体驱动的形式来提供动力,无需电机即可高效运转,能有效降低能耗,实现节能减排。采用流体驱动替代电机驱动,省去了电机轴与旋转填充床外壳间的旋转密封,转动部件封闭于壳体内,提高了整体结构的紧凑性和密封性,以及旋转填充床运行的稳定性及安全性。本发明在高温、高压、有毒等特殊工况下的反应、吸收等场合中应用具有较大优势。通过液体分布器、旋转叶片及填料对液相实现全方位分散,将其处理为液膜、液线、液滴等细小流体微元,增大了气液有效传质比表面积,强化了反应过程。

47.在一些优选的实施方式中,如图1所示,所述转动组件30包括:转动轴33、转盘34以及多个固定在所述转动轴侧壁上的转动叶轮32;

48.所述转动叶轮32位于所述转盘34上方;

49.所述切割组件20固定在所述转盘34的边沿上。

50.可以理解的是,转盘34中心镂空,转动轴33贯穿转盘34中心镂空,转动叶轮32均匀径向固定转动轴33侧壁上,切割组件20为切割填料,固定在转盘34边沿上,环绕转动叶轮32;在具体的实施方式中,转动组件30还包括轴承座,轴承座35固定在壳体10下方,轴承座35内设有轴承,转动轴33的一端贯穿壳体10固定与轴承内。转动叶轮32为轴流式叶轮,该轴流式叶轮受沿转动组件30轴向的推动力发生转动。切割填料20可以是塑料填料。转动叶轮32叶片为直叶片,弯叶片,螺旋叶片。

51.在一些优选的实施方式中,如图1所示,所述转动组件30还包括:流体分布器31,所述壳体10内腔包括第一流体腔50和第二流体腔40;所述流体分布器31贯穿所述第一流体腔50,并朝向所述转动叶轮32切斜设置,进而通过喷射所述第一流体在所述转动叶轮32上施加所述第一推动力。

52.可以理解的是,流体分布器31为喷嘴式,喷嘴方向与转动叶轮32叶片呈一定角度,优选地,喷嘴喷射方向垂直于叶轮叶片,喷嘴呈跨中布置,数目为2-16个。向第一流体腔50内导入第一流体,流体分布器31将第一流体沿转动组件30轴向向转动叶轮32喷射第一流体,产生推动转动叶轮32转动的第一推动力,进而带动转动组件30转动,第一流体喷射至转动叶轮32叶面上,转动叶轮32转动时产生一定的离心力,将第一流体甩至切割组件20,经切割组件20旋转切割成微纳级别的流体微元。第一流体腔内只能导入非气相流体。

53.在优选的实施方式中,如图1所示,所述第二流体入口41正对所述转动叶轮32,进而所述第二流体入口41处产生施加在所述转动叶轮32上的第二推动力。

54.可以理解的是,第二流体入口41位于转动叶轮32的正上方,在转动叶轮32正上方形成了第二流体腔40,第二流体腔40导入第二流体,产生推动转动叶轮32转动的第二推动力,进而带动转动组件30转动,第二流体喷射至转动叶轮叶32面上,转动叶轮32转动时产生一定的离心力,将第二流体甩至切割组件20,经切割组件20旋转切割成微纳级别的流体微元。

55.下面结合具体实施例对本发明采用轴流式叶轮的结构进行具体说明。

56.如图1所示,轴流式流体驱动式旋转填充床在使用时,气体经第二流体入口40进入旋转填充床装置内,液体经第一流体入口50进入旋转填充床装置内,再经流体分布器31喷射到轴流式叶轮上,两股流体并流共同驱动轴流式叶轮进行旋转,旋转过程中液体被分散做离心运动。轴流式叶轮通过转动轴33带动转盘34及切割组件20旋转,被分散做离心运动的液体经过切割组件20被切割成细小微元。在此过程中气液持续接触传质。反应后的气体自第二流体出口42排出,液体自第二流体出口52排出。作为本发明优选的实施例,进口流体压力>500pa。作为本发明优选的实施例,气体流量>50m3/h。

57.在优选的实施方式中,如图2所示,转动轴33、转盘34以及多个与所述转动轴一端固定连接的转动叶轮32,所述转动叶轮32位于所述切割组件20上方,所述切割组件20固定在所述转盘34的边沿上。

58.可以理解的是,转盘34中心镂空,转动轴33贯穿转盘34中心镂空,转动叶轮32固定

在转动轴33顶端,切割组件20为切割填料,固定在转盘34边沿上;在具体的实施方式中,转动组件30还包括轴承座35,轴承座35固定在壳体10下方,轴承座35内设有轴承,转动轴33的一端贯穿壳体10固定与轴承内。转动叶轮32为径流式叶轮,如图3所示,该径流式叶轮受沿转动组件30径向的推动力发生转动。切割填料可以是塑料填料。转动叶轮32叶片为直叶片,弯叶片,螺旋叶片。

59.在一些具体实施方式中,如图2所示,所述第一流体入口51以及所述第二流体入口41正对所述转动叶轮32,进而所述第一流体入口51以及所述第二流体入口41处产生施加在所述转动叶轮32上的第一推动力以及第二推动力。

60.可以理解的是,壳体10侧面设有第一流体入口51以及第二流体入口41,第一流体入口51以及第二流体入口41正对转动叶轮,通过第一流体入口51导入第一流体,产生推动转动叶轮32转动的第一推动力,通过第二流体入口41导入第二流体,产生推动转动叶轮32转动的第二推动力,进而带动转动组件30转动。

61.在一些具体实施方式中,如图2所示,所述转动组件30还包括:溢流堰36以及流体分布器31;

62.所述溢流堰36位于所述转动叶轮32下方,与所述壳体10固定连接;

63.所述流体分布器31位于所述转盘34上方,固定在所述转动轴33侧壁上;

64.其中所述第一流体以及所述第二流体经所述溢流堰36溢流至所述流体分布器31上,所述流体分布器31将所述第一流体以及所述第二流体喷射至所述切割组件20。

65.可以理解的是,溢流堰36位于切割组件20和转动叶轮32之间,其一端固定在壳体10内壁上,转动轴33侧壁固定有流体分布器31,切割组件20环绕流体分布器31设置,第一流体以及第二流体喷射至转动叶轮32叶面上,再滴落至溢流堰36上,经溢流堰36溢流至流体分布器31,流体分布器31通过转动轴33带动,使流体均匀分散到均匀分散到切割组件20中。在优选的实施方式中,流体分布器31包括多个,多个流体分布器31沿转动轴33径向均匀排布。

66.下面结合具体实施例对本发明采用径流式叶轮的结构进行具体说明。

67.如图2所示,径流式流体驱动式旋转填充床在使用时,气体经第二流体入口40进入旋转填充床装置内,液体经第一流体入口51进入旋转填充床装置内,气液共同驱动径流式叶轮旋转,转动叶轮32通过转动轴33带动转动组件30旋转。流体分布器31为圆柱且径向均布于转动轴33上并通过转动使从溢流堰36中沿圆周分布流下的液体均匀分散到切割组件20中。被分散做离心运动的流体经过切割组件20被切割成细小微元,并接触传质。反应后的气体自第二流体出口42排出,液体自第二流体出口52排出。作为本发明优选的实施例,第一流体入口51与第二流体入口41方向与叶轮叶片呈切向布置。

68.在本发明的一种流体驱动式旋转填充床可应用于多相流反应、分离等过程,包括如下步骤:

69.步骤s1:一股流体经进口进入旋转填充床装置内喷射到叶轮叶片上,驱动叶轮进行旋转。

70.步骤s2:旋转叶轮通过转动轴带动旋转转盘及切割组件,被分散做离心运动的流体经过填料被切割成细小微元。

71.步骤s3:另一股流体经另一进口进入旋转填充床装置内,不同流体持续接触传质。

72.步骤s4:反应后的气体自气体出口排出,液体自液体出口排出。

73.从上述实施方式可以知晓,本发明提供一种流体驱动式旋转填充床,流体驱动式旋转填充床采用流体驱动的形式来提供动力,无需电机即可高效运转,能有效降低能耗,实现节能减排。采用流体驱动替代电机驱动,省去了电机轴与旋转填充床外壳间的旋转密封,转动部件封闭于壳体内,提高了整体结构的紧凑性和密封性,以及旋转填充床运行的稳定性及安全性。本发明在高温、高压、有毒等特殊工况下的反应、吸收等场合中应用具有较大优势。通过液体分布器、旋转叶片及填料对液相实现全方位分散,将其处理为液膜、液线、液滴等细小流体微元,增大了气液有效传质比表面积,强化了反应过程。

74.在本发明的某些实施例中,流体压力》500pa,流体包括气体、液体或超临界流体,多相流包括气液、液液,多相流包括气液、液液,优选地,多相流为并流。

75.下面结合具体实施例,对所述流体驱动式旋转填充床进行说明。

76.实施例1:如图4所述,以高压天然气h2s吸收为例;h2s含量为2.2%的高压天然气从第二流体入口41进入旋转填充床装置内部,含铁络合吸收液从第一原料罐100经泵150输送到流体驱动式旋转床装置的第一流体入口51进入流体分布器31,吸收液从流体分布器31喷射至转动叶轮32叶片上。高压天然气和吸收液并流共同驱动转动叶轮32进行旋转,转动叶轮32通过转动轴33带动转盘34及切割组件20旋转,吸收液经过切割组件20被切割成细小微元,气液持续接触传质,反应后气体中携带的吸收液从第二流体出口42下部流出,并与从第一流体出口51流出的液体一起进入第一原料罐100实现吸收液的循环利用。气体从第二流体出口42上部流出。h2s含量为0.09%。

77.实施例2:如图5所述,以co2吸收为例;吸收液40wt%的mdea以200l/h的流量从第一原料罐100经泵150输送到流体驱动式旋转床装置的第一流体入口51进入流体分布器31,吸收液从流体分布器31喷射至转动叶轮32叶片上驱动转动叶轮32进行旋转,转动叶轮32转速为800rpm,转动叶轮32通过转动轴33带动转盘34及切割组件20旋转,吸收液经过切割组件20被切割成细小微元,co2含量为20%的气体从第二流体入口41进入,气液逆流接触完成传质过程。反应后液体从第一流体出口52流出,气体从第二流体出口42流出。co2含量为2.5%。

78.实施例3:如图6所述,以so2吸收为例;so2含量为6000mg/m3的气体从第二流体入口41以50m3/h的流量进入;氨液吸收液以100l/h的流量从第一原料罐100经泵150输送到流体驱动式旋转床装置的第一流体入口51进入,两股流体共同驱动径流式叶轮32旋转,转动叶轮32通过转动轴33带动转动组件30旋转,转速为600rpm。吸收液驱动转动叶轮32后积蓄在溢流堰36中,并沿溢流堰36内侧圆周均匀流下至流体分布器31上。流体分布器31固定于转动轴33上并通过转动使吸收液均匀分散到切割组件20中,被分散做离心运动的吸收液经过切割组件20被切割成细小微元,并与含so2的气体持续接触传质。反应后气体中携带的吸收液从第二流体出口42下部流出,并与从第一流体出口52流出的液体一起进入第一原料罐100实现吸收液的循环利用,气体从第二流体出口42上部流出。so2含量为50mg/m3。

79.实施例4:如图7所述,以so2吸收为例;氨液吸收液以100l/h的流量从第一原料罐100经泵150输送到流体驱动式旋转床装置的第一流体入口51进入,驱动径流式叶轮33旋转,转动叶轮32通过转动轴33带动转动组件30旋转,转速为400rpm。吸收液驱动转动叶轮32后积蓄在溢流堰36中,并沿溢流堰36内侧圆周均匀流下至流体分布器31上。流体分布器31

固定于转动轴33上并通过转动使吸收液均匀分散到切割组件20中,被分散做离心运动的吸收液经过切割组件20被切割成细小微元,so2含量为6000mg/m3的气体从第二流体入口41以50m3/h的流量进入;并与吸收液持续接触传质。反应后气体中携带的吸收液从第二流体出口42下部流出,并与从第一流体出口52流出的液体一起进入第一原料罐100实现吸收液的循环利用,气体从第二流体出口42上部流出。so2含量为80mg/m3。

80.实施例5:如图8所述,以环己烷萃取硝基苯为例;1500mg/l的硝基苯从第一原料罐100中经泵150输送至第一流体入口51,以50l/h的流量进入旋转填充床装置内。环己烷从第二原料罐200经泵250输送至第一流体出口52,以50l/h的流量进入旋转填充床装置内。两股流体共同驱动径流式叶轮32旋转,转动叶轮32通过转动轴33带动转动组件30旋转,转速为450rpm。两股流体驱动转动叶轮32后积蓄在溢流堰36中,并沿溢流堰36内侧圆周均匀流下至流体分布器31上,流体分布器31固定于转动轴34上并通过转动使混合液均匀分散到切割组件20中,被分散做离心运动的流体经过切割组件20被切割成细小微元,实现萃取分离。萃取分离产物从第一流体出口52流出。硝基苯脱除率为95%。

81.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本说明书实施方式的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。

82.此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。以上所述仅为本说明书实施方式的实施方式而已,并不用于限制本说明书实施方式。对于本领域技术人员来说,本说明书实施方式可以有各种更改和变化。凡在本说明书实施方式的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书实施方式的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。