1.本发明涉及热镀锌机组工艺设备技术领域,尤其是一种适用于热镀锌机组共线的炉鼻子,所述炉鼻子适用于生产高铝锌铝镁产品和纯锌产品的热镀锌机组共线使用。

背景技术:

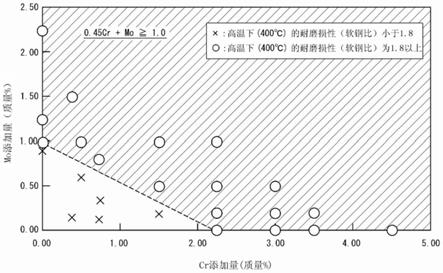

2.热镀带钢作为防腐镀层产品,在汽车、家电、建筑等领域有广泛应用。近年来,热镀厂家从传统的gi/ga向高铝合金成分体系的镀层转化,有锌铝硅系,锌铝镁系等。高铝锌铝镁产品就是锌液中添加55%al和少量si和mg元素的热镀锌产品,锌液温度590℃左右。由于锌液温度高和成分的特殊性,其锌灰的产生和抑制和纯锌也不一样。

3.对于纯锌和高锌铝镁共线的机组,尤其是纯锌和高铝锌铝镁共线机组,由于其工艺特性不一样,对于炉鼻子设备的配置要求也不相同,因此设计通用型炉鼻子是必须的,可以减少更换炉鼻子的时间,提高生产效率,降低维护成本。

技术实现要素:

4.本发明的目的在于提供一种适用于热镀锌机组共线的炉鼻子,适用于生产高铝锌铝镁产品和纯锌产品的热镀锌机组共线使用,可在更换生产高铝锌铝镁产品与纯锌产品之间不需频繁切换各自的炉鼻子,既可减少锌灰发生量和锌液粘附量,同时又可达到节省生产成本和时间,大大提高了工作效率。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种适用于热镀锌机组共线的炉鼻子,包含炉鼻上段和炉鼻下段,所述炉鼻上段设置在炉鼻下段的顶端,所述炉鼻上段内部设有空腔,空腔与炉鼻下段设有的内腔相连通,所述炉鼻上段设有增湿装置,所述增湿装置包括增湿进气总管和增湿进气导向罩,所述增湿进气总管设在空腔的外侧,其通过下表面增湿管和上表面增湿管分别与炉鼻上段连接,下表面增湿管和上表面增湿管分别通过下增湿进气口及上增湿进气口与空腔连通,所述增湿进气导向罩通过空腔的侧壁分别设置在下增湿进气口及上增湿进气口的下侧,所述增湿进气导向罩的顶侧的空腔侧壁上设有清灰孔,所述炉鼻下段的内腔分别设有下积灰槽正面板和上积灰槽正面板,下积灰槽正面板和上积灰槽正面板均设置在锌液面的上方,所述炉鼻下段的外侧还设有吹吸锌液泵装置。

7.进一步地,所述吹吸锌液泵装置,包括右边泵架和左边泵架、以及分别安装于右边泵架和左边泵架的吹吸锌液泵,所述吹吸锌液泵通过抽吸管道从炉鼻下段的底侧穿入到内腔中,抽吸管道的吹吸口底于锌液面。

8.进一步地,所述炉鼻下段的内腔两侧通过吹吸隔板形成分隔腔,吹吸锌液泵的吹吸口置于吹吸隔板形成的分隔腔内,吹吸隔板略低于锌液面。

9.进一步地,所述增湿进气导向罩,包括下增湿导向罩和上增湿导向罩,所述下增湿导向罩与上增湿导向罩的顶端与分别与下增湿进气口及上增湿进气口相连接,其下端分别以倾斜方向设置朝向锌液面。

10.进一步地,所述空腔的顶部配有带密封槽的安装法兰面用于和下行段溜槽连接,安装法兰面上设置有密封槽,用于放置密封条。

11.进一步地,所述炉鼻下段的内腔底部设有上积灰槽正面板和下积灰槽正面板,下积灰槽正面板内部用于承接掉落的锌灰,上积灰槽正面板用于调节锌液蒸发面的宽度。

12.进一步地,所述下积灰槽正面板与上积灰槽正面板均通过采用导向筋板和筋板与炉鼻下段的内壁焊接连接。

13.进一步地,所述炉鼻子下段的内腔注入锌液后,其锌液面以下形成一个封闭空腔,锌液面以上形成一个锌液蒸发面。

14.进一步地,所述炉鼻上段上设置有安装定位吊钩。

15.进一步地,所述炉鼻下段的内腔在锌液面的上、下位置各在100mm范围采用喷涂碳化钨加封孔处理工艺进行防粘锌处理。

16.进一步地,所述下积灰槽正面板和上积灰槽正面板分别以一上一下的方式设置,下积灰槽正面板和上积灰槽正面板上、下之间的间距设置为90-110mm。

17.本发明的优点是:

18.1.通过结合摆动角设置合理的锌液蒸发面、配置有双积灰槽(即由上积灰槽正面板和下积灰槽正面板组成的双积灰槽)、选用适应性强的防粘锌处理工艺,在减少锌灰发生量的根本问题基础上,一方面利于炉鼻子内腔气氛的清洁和净化,另一方面配有增湿管道(即上表面增湿管与下表面增湿管)和导流罩(即上增湿导向罩与下增湿导向罩),利于纯锌生产时选用增湿工艺;

19.2.炉鼻子的内部结合带宽和吹吸锌液泵的抽吸管道、吹吸隔板、及炉鼻子的极限摆动量(即炉鼻子需要根据锌锅辊辊径的变化调整位置,以便带钢位置于炉鼻子的中心线,炉鼻子的摆动处于最大辊径和最小辊径时为极限摆动量),带钢的四周设置45-50mm的宽度,形成合理的锌液蒸发面,起到减少锌灰形成量的效果;

20.3.在炉鼻子内腔前后双侧设置双积灰槽,在满足摆动角的基础上,配置上、下积灰槽正面板,尤其是下积灰槽正面板,可以达到减少内壁锌灰掉落液面形成面渣的现象;

21.4.炉鼻子内部焊缝通过全部打磨,及液面接触面位置全部进行防粘锌处理,可以避免非光滑位置面产生锌渣粘附的结聚核并逐渐长大从而影响通板区域,避免对带钢产生划伤缺陷,且确保使用周期;

22.5.通过在双积灰槽内部合理设置导向筋板,防止上、下积灰槽正面板的变形。下积灰槽正面板的筋板设置同时起到穿带时导向的作用;

23.6.炉鼻子两侧分别设置吹和吸功能的吹吸锌泵,吹吸锌泵形式不限,锌泵吹吸口设置的吹吸隔板的高度略低于锌液面,吹吸隔板起到缓流的作用,同时通过将吹吸隔板设置持续浸泡在锌液面下可达到减少粘锌的效果;

24.7.通过在吹吸锌泵的吹吸管道最底部开设小孔,可减少间断使用工况温差导致的堵塞隐患,尤其是纯锌和高铝锌铝镁产品切换时需要更换锌锅时,通过可防堵的小孔进行排液以避免管道内残留锌液,从而避免由于温度变化而堵塞管道;

25.8.炉鼻子的上、下积灰槽正面板位于带钢一侧、外壁位于锌液面高度

±

100mm进行防粘锌处理,可以选用打磨光滑至≤ra1.6、进行喷涂碳化钨加封孔工艺;

26.9.炉鼻子配置有增湿管道,具备上、下面进气增湿功能,利用纯锌和高铝锌铝镁产

品切换后,根据工艺需求进行增湿选用;

27.10.通过在上、下增湿进气口分别设置上、下增湿导向罩,其延长线和积灰板顶部相切,一方面避免积灰板的高度影响增湿气流进入液面方向,另一方面利于增湿气流尽可能达到锌液面气刀抑制锌灰的效果。

附图说明

28.图1为本发明的立体结构示意图;

29.图2为本发明的侧视图;

30.图3为本发明的剖切视图。

31.图中:1-空腔、11-炉鼻上段、12-炉鼻下段、13-安装定位吊钩、14-安装法兰面、2-增湿进气总管、21-下表面增湿管、211-下增湿进气口、212-下增湿导向罩、22-上表面增湿管、221-上增湿进气口、222-上增湿导向罩、3-锌液蒸发面、31-下积灰槽正面板、311-导向筋板、32-上积灰槽正面板、321-筋板、4-锌液面、41-吹吸隔板、51-右边泵架、512-右边锌液管最低位防堵孔、52-左边泵架、521-吹吸口、522-左边锌液管最低位防堵孔、6-清灰孔。

具体实施方式

32.下面结合附图与具体实施方式对本发明作进一步详细描述。

33.如图1、图2和图3所示,一种适用于热镀锌机组共线的炉鼻子,包含炉鼻上段11和炉鼻下段12,所述炉鼻上段11设置在炉鼻下段12的顶端,所述炉鼻上段11内部设有空腔1,空腔1与炉鼻下段12设有的内腔相连通,所述炉鼻上段11设有增湿装置,所述增湿装置包括增湿进气总管2和增湿进气导向罩,所述增湿进气总管2设在空腔1的外侧,其通过下表面增湿管21和上表面增湿管22分别与炉鼻上段11连接,下表面增湿管21和上表面增湿管22分别通过下增湿进气口211及上增湿进气口221与空腔1连通,增湿进气总管2与增湿泵连接,所述增湿进气导向罩通过空腔1的侧壁分别设置在下增湿进气口211及上增湿进气口221的下侧,所述增湿进气导向罩的顶侧的空腔1侧壁上设有清灰孔6,所述炉鼻下段12的内腔分别设有下积灰槽正面板31和上积灰槽正面板32,下积灰槽正面板31和上积灰槽正面板32分别以一上一下的方式设置在锌液面4的上方,所述炉鼻下段12的外侧还设有吹吸锌液泵装置。

34.所述吹吸锌液泵装置,包括右边泵架51和左边泵架52、以及分别安装于右边泵架51和左边泵架52的吹吸锌液泵,所述吹吸锌液泵通过抽吸管道从炉鼻下段12的底侧穿入到内腔中,抽吸管道的吹吸口521底于锌液面4的下面。

35.所述炉鼻下段12的内腔两侧通过吹吸隔板41形成分隔腔,吹吸锌液泵的吹吸口521置于吹吸隔板41形成的分隔腔内,吹吸隔板41略低于锌液面4,可起到吹吸时缓冲减少锌液面54波动的作用,避免吹吸隔板41粘锌积渣影响通板通道。

36.所述增湿进气导向罩,包括下增湿导向罩212和上增湿导向罩222,所述下增湿导向罩212与上增湿导向罩222的顶端与分别与下增湿进气口211及上增湿进气口221相连接,其下端分别倾斜方向设置朝向锌液面4,所述下增湿导向罩212与上增湿导向罩222分别将下表面增湿管21和上表面增湿管22的湿气引入锌液面4,有利于将增湿气流导向锌液蒸发面3,还可避免增湿气流直接吹向带钢,提高增湿效果,降低露铁质量缺陷风险。

37.所述空腔1的顶部配有带密封槽的安装法兰面14用于和下行段溜槽连接,安装法

兰面14上设置有密封槽,用于放置密封条起到法兰面的密封作用。

38.所述下积灰槽正面板31与上积灰槽正面板32均通过采用导向筋板311和筋板321与炉鼻下段12的内壁焊接连接,从而达到加固下积灰槽正面板31和上积灰槽正面板32,避免变形的目的。

39.所述炉鼻子下段12的内腔注入锌液后,其锌液面4以下形成一个封闭空腔,锌液面4以上形成一个锌液蒸发面3。

40.所述炉鼻上段11上设置有安装定位吊钩13。

41.所述空腔1的腔室底部和炉鼻子下段12采用焊接方式连接。

42.具体的,所述炉鼻上段11位于锌液面4上部100mm左右,可以采用厚度20mm的碳钢q345材质制作,所述炉鼻下段12的大部分通过浸入锌液面4的下部,其采用耐锌液腐蚀的不锈钢材质制作,同时考虑到抗高温锌液的热变形,炉鼻下段12采用厚度50mm的316l或317材质的钢板或浇铸件焊接而成;

43.所述炉鼻上段11上设置有安装定位吊钩13,用于安装时吊装和初步定位,炉鼻上段11采用安装法兰面14和下行段溜槽连接,安装法兰面14上设置有密封槽,用于放置密封条起到法兰面的密封作用;

44.所述炉鼻上段11合适位置配置清灰孔6,如空间允许可考虑两侧布置,用于炉鼻子的空腔1的人工清灰;

45.所述炉鼻下段12的内腔在锌液面4的上、下位置各在100mm范围内进行防粘锌处理,炉鼻子的外壁防粘锌可以采用打磨光滑ra≤1.6的工艺、或且喷涂碳化钨加封孔处理工艺,其内腔采用喷涂碳化钨加封孔处理工艺;

46.所述炉鼻下段12的内腔设置下积灰槽正面板31和上积灰槽正面板32,下积灰槽正面板31和上积灰槽正面板32之间的间距设置为90-110mm,在满足炉鼻子在摆动范围内不影响带钢通行的基础上,减小高温锌液蒸发面,从而起到不但减少锌灰形成的效果,而且具有增湿时减少冷增湿气体的用量的功能,形成正向抑制锌灰形成的效果;

47.所述下积灰槽正面板31和上积灰槽正面板32可采用厚度20mm的不锈钢板316l制作,位于带钢的一侧进行喷涂碳化钨加封孔的防粘锌处理,避免下积灰槽正面板31和上积灰槽正面板32表面积渣从而影响带钢通过区域产生表面划伤的隐患;

48.所述下积灰槽正面板31和上积灰槽正面板32均设置高于锌液蒸发面3以上250-300mm的范围内,可确保避免炉鼻子摆动时锌液晃动进入溢过下积灰槽正面板31和上积灰槽正面板32;

49.所述下积灰槽正面板31和带钢的距离可以选择小一些,比如37mm,这样下积灰槽正面板31更利于盛放炉鼻子的空腔1下表面掉落的锌灰;在下积灰槽正面板31和上积灰槽正面板32之间间距选定的情况下,上积灰槽正面板32和带钢的距离可以选择相对大一些,比如67mm,满足减少蒸发锌液面的功能即可;

50.所述下积灰槽正面板31和上积灰槽正面板32分别在炉鼻下段12的内壁中采用导向筋板311和筋板321焊接连接,起到避免下积灰槽正面板31和上积灰槽正面板32变形的目的,导向筋板311和筋板321分别设置的数量和厚度可以根据下积灰槽正面板31和上积灰槽正面板32的厚度来考虑,如下积灰槽正面板31和上积灰槽正面板32均采用厚度为20mm的不锈钢板316l时,导向筋板311和筋板321均可以采用厚度16mm的316l钢板,间距为250mm左右

进行焊接。如果下积灰槽正面板31和上积灰槽正面板32均采用厚度为30mm的不锈钢板时,也可适当扩大导向筋板311和筋板321设置的间距。导向筋板311的设置要考虑到利于穿带,其沿下积灰槽正面板31的起始段应向炉鼻下段12的内腔壁倾斜约30度;

51.所述炉鼻下段12的内腔两侧通过吹吸隔板41形成分隔腔,吹吸锌泵的吹吸口521置于吹吸隔板41形成的分隔腔内。吹吸隔板41略低于锌液面4,可起到吹吸时缓冲减少锌液面54波动的作用,避免吹吸隔板41粘锌积渣影响通板通道;

52.所述用于炉鼻子安装吹吸锌液泵的右边泵架51和左边泵架52,在其抽吸管道的最低部设有右边锌液管最低位防堵孔512和左边锌液管最低位防堵孔522,避免炉鼻子由于温差产生管道堵塞影响再次投用;

53.所述炉鼻上段11上配有增湿进气总管2,增湿进气总管2分别位于炉鼻上段11的前后两侧,形成下表面增湿管21和上表面增湿管22,增湿总管2与下表面增湿管21及上表面增湿管22均采用不锈钢厚壁管制作,下表面增湿管21和上表面增湿管22分别配置有下增湿进气口211和上增湿进气口221,下增湿进气口211和上增湿进气口221根据炉鼻子内腔1的宽度进行等分均布,其之间的间隔约200mm,并且对称或错位布置,下增湿进气口211和上增湿进气口221可以采用相等高度,即均约高于锌液面4的500mm;也可以采用如图1所示的与安装法兰面14相平行的方式布置,沿着下增湿进气口211和下积灰槽正面板31的倾斜方向设置下增湿导向罩212,以及沿上增湿进气口221和上积灰槽正面板32的倾斜方向设置上增湿导向罩222,有利于将增湿气流导向锌液蒸发面3,同时避免增湿气流直接吹向带钢,提高增湿效果,降低露铁质量缺陷风险。

54.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。