gdl脆性材料的微张力控制系统及控制方法

技术领域

1.本发明属于机械自动化技术领域,涉及gdl脆性材料的微张力控制系统,还涉及gdl脆性材料的微张力控制方法。

背景技术:

2.气体扩散层(gas diffusion layer,gdl)是电解槽或电堆中的关键材料,也是制氢电解槽或燃料电池电堆的重要组成部分。gdl材料的脆性基体层材料脆,运行过程中易拉伸、易造成基体层材料断裂或撕裂,转弯处易折断;高温或超高温状态下,烧结烘箱或碳化炉内的材料比常温下更脆弱。一般要求设定张力在5~10n,张力控制范围小,张力控制精度高。

3.传统涂布设备,浮动摆辊均为气缸驱动,直线电位器反馈摆辊位置。存在诸多问题:

①

无法精确控制摆辊位置;

②

气缸的行程只有一个方向,需要料膜的张力平衡气缸推力,易造成gdl脆性材料拉伸;

③

摆辊瞬间偏移至一端时,料膜张力瞬间增大或减小,易造成gdl脆性材料撕裂甚至断裂。

4.因此,为实现gdl脆性材料的微张力控制,研究具有精度高、张力小、控制稳的伺服电机驱动的浮动摆辊微张力控制已成为氢能材料制备的关键技术。

技术实现要素:

5.本发明的目的是提供gdl脆性材料的微张力控制系统,张力由伺服电机驱动的浮动摆辊控制与显示,解决了现有设备无法实现gdl脆性材料微张力控制的问题。

6.本发明的另一目的是提供gdl脆性材料的微张力控制方法。

7.本发明所采用的第一种技术方案是,gdl脆性材料的微张力控制系统,包括控制器、检测机构和执行机构;

8.控制器包括依次连接的电源模块、cpu模块、模拟量输入输出模块,cpu模块中设置有pid运算模块;

9.执行机构包括依次连接的浮动摆辊伺服驱动器、浮动摆辊伺服电机、浮动摆辊,还包括依次连接的主动辊伺服驱动器、主动辊伺服电机、减速机构和主动辊,浮动摆辊伺服驱动器、主动辊伺服驱动器均与cpu模块连接,cpu模块还连接有hmi人机界面;

10.检测机构包括直线电位器、张力辊、张力传感器、张力放大器,直线电位器固定于浮动摆辊的轴端,且直线电位器将浮动摆辊的位置信号传送给模拟量输入输出模块,张力传感器用于测量料膜的张力,且张力传感器通过张力放大器把张力信号放大后传送给模拟量输入输出模块。

11.本发明第一种技术方案的特点还在于,

12.cpu模块与浮动摆辊伺服驱动器、主动辊伺服驱动器、hmi人机界面均通过以太网连接。

13.主动辊伺服驱动器通过动力电缆、编码器电缆与主动辊伺服电机连接,减速机构

通过齿轮、皮带与主动辊连接。

14.本发明所采用的第二种技术方案是,gdl脆性材料的微张力控制方法,应用本发明的gdl脆性材料的微张力控制系统实现微张力控制,cpu模块中的pid运算模块采用双闭环控制调节料膜张力,双闭环包括浮动摆辊pid闭环和主动辊pid闭环;

15.浮动摆辊pid闭环控制具体为:根据工艺要求,在hmi人机界面hmi端输入被控张力段的设定张力值、浮动摆辊pid闭环控制参数以及主动辊pid闭环控制参数,张力传感器安装在张力辊下方测量该段料膜的实际张力值,并由张力放大器将料膜的实际张力值处理并传递至模拟量输入输出模块,模拟量输入输出模块将处理后的料膜的实际张力值反馈至cpu模块,pid运算模块将放大后的料膜的实际张力值与设定张力值进行比较并计算张力差值,由张力差值控制浮动摆辊伺服驱动器、浮动摆辊伺服电机动作,浮动摆辊偏移即偏离中位,从而调节实际料膜张力值;

16.主动辊pid闭环控制具体为:浮动摆辊pid闭环控制实现调节后,由于浮动摆辊偏离中位,直线电位器跟随浮动摆辊偏移电压“零位”,产生对应偏移的电压值,偏移的电压值由模拟量输入输出模块反馈至cpu模块,将直线电位器偏移的电压值与0v比较后得到电位差值,由电位差值得到pid运算模块输出的速度调节值,速度调节值与主机速度相加后,得到被控主动辊的实际转速,根据主动辊的实际转速控制主动辊伺服驱动器、主动辊伺服电机,主动辊速度变化,且浮动摆辊回到中位,直线电位器回到电压“零位”,实现gdl脆性材料的微张力精准控制。

17.本发明第二种技术方案的特点还在于,

18.浮动摆辊pid闭环控制参数包括浮动摆辊pid闭环p值、浮动摆辊pid闭环i值、浮动摆辊pid闭环pi限制;

19.主动辊pid闭环控制参数有两组,一组为涂布设备主机速度零速时对应的主动辊pid闭环控制参数,包括零速时主动辊pid闭环p值、零速时主动辊pid闭环i值、零速时主动辊pid闭环pi限制;另一组为涂布设备主机速度非零速时对应的主动辊pid闭环控制参数,包括非零速时主动辊pid闭环p值、非零速时主动辊pid闭环i值、非零速时主动辊pid闭环pi限制。

20.具体按照以下步骤实施:

21.步骤1,gdl脆性材料的微张力控制系统的硬件及电气元件安装完毕后,对张力辊进行称重,按料膜走料顺序悬挂砝码,并将砝码置于张力辊中间;

22.步骤2,将pid控制算法存储在cpu模块当中,根据gdl材料的工艺要求,通过hmi人机界面输入该张力段的设定张力值sp1、浮动摆辊pid闭环控制参数以及主动辊pid闭环控制参数,hmi人机界面显示料膜张力及设定的控制参数;

23.步骤3,通过张力传感器采集料膜的实际张力信号,直线电位器采集浮动摆辊位置信号;

24.步骤4,建立零速张力,涂布设备主机速度为零速,张力传感器测量的被测张力段料膜实际张力值,料膜实际张力值由张力放大器转换成电流信号反馈至模拟量输入输出模块,模拟量输入输出模块将电流信号转换为数字量pv1传入cpu模块,采用涂布设备主机速度零速时对应的主动辊pid闭环控制参数,将实际张力pv1与设定张力sp1作为浮动摆辊pid闭环的输入,输入至pid运算模块,pid运算模块输出对应数字量给浮动摆辊伺服驱动器,控

制浮动摆辊产生偏移,料膜实际张力改变,重复本步骤操作,直至实时采集的料膜实际张力达到张力设定值的精度要求;

25.步骤5,浮动摆辊位置偏移时,直线电位器将电位值反馈至模拟量输入输出模块,模拟量输入输出模块将电位值信号转换为数字量pv2传入cpu模块,将实际电位pv2与0v,将电位差值作为主动辊pid闭环的输入,输入至pid运算模块,pid输出对应数字量作为速度调整量,速度调整量转换为速度后,与主机速度叠加,将转速指令传递至的主动辊伺服驱动器,控制主动辊伺服电机速度变化,调整料膜张力,且浮动摆辊回到中位;

26.步骤6,零速张力稳定后,根据材料及工艺对涂布设备加速,涂布设备主机速度v》0m/min时,采集料膜的此时实际张力信号和直线电位器的电位值,按照步骤4和步骤5的操作,采用涂布设备主机速度零速时对应的主动辊pid闭环控制参数,通过pid运算模块得出v》0m/min时的主动辊速度调整量,并将速度调整量对应的转速与主机速度叠加,得到主动辊伺服电机10转速;

27.步骤7,重复步骤3~6,直到浮动摆辊在中位,且直线电位器反馈电压为0v,主动辊伺服电机停止调节,料膜张力达到动态平衡。

28.步骤1具体为,整机张力范围为5~10n,为保有裕量,hmi人机界面输入最大张力为20n,选择最大张力量程20%的砝码,即20n*20%=4n的砝码作为称重使用,保持此时的张力放大器最大电流输出值20ma与最大张力值20n相等,即可计算得到挂4n砝码时的电流值与对应的数字量:

29.(20-4)*20% 4=5.2ma

[0030][0031]

当hmi中张力辊(13)模拟量输入通道的数字量与实际张力值与上述计算结果相同时,即完成张力辊的称重。

[0032]

pid运算模块为连续性cont_c pid计算块。

[0033]

步骤4具体为,

[0034]

步骤4.1,料膜实际张力值由张力放大器转换成4~20ma的电流信号反馈至模拟量输入输出模块,再由模拟量输入模块转换为输出范围0~27648的数字量pv1传入cpu模块记最大张力为t

max

,张力传感器反馈的数字量为pv1,则有实际张力t1:

[0035][0036]

把料膜实际张力t1与设定张力sp1由连续性cont_c pid计算块输入管脚输入,通过连续性cont_c pid计算块计算得出的浮动摆辊pid调节量v

1pid

;

[0037]

步骤4.2,将浮动摆辊pid调节量v

1pid

转换为浮动摆辊伺服电机速度n1:

[0038][0039]

n1为调节量v

1pid

对应的转速,2000r/min为伺服最大转速,此时,浮动摆辊伺服电机的方向对应于调节量v

1pid

的正负,pid调节量的方向决定浮动摆辊转速方向,控制浮动摆辊伺服电机正转或反转,进而调节料膜实际张力大小;

[0040]

步骤4.3,张力传感器张力反馈值随料膜实际张力变化,重复步骤4.1-4.2,当实际张力pv1与张力设定值sp1相差

±

0.5n,浮动摆辊伺服电机停止调节。

[0041]

步骤5具体为,

[0042]

步骤5.1,位置发生变化后,与浮动摆辊连接的直线电位器电位改变,直线电位器将-10~10v的电位值通过模拟量输入输出模块转换为-27648~27648的数字量pv2传入cpu模块,则直线电位器的实际电压va为:

[0043][0044]

把实际电位pv2与直线电位器(8)零位0v由连续性cont_c pid计算块输入管脚输入,通过连续性cont_c pid计算块计算得出的主动辊pid调节量v

2pid

;

[0045]

步骤5.2,主动辊pid调节量v

2pid

转换为对应的转速n2:

[0046][0047]

n2为调节量v

2pid

对应的转速,2000r/min为伺服最大转速,主动辊调节转速与主机速度叠加后作为主动辊当前转速给主动辊伺服驱动器,此时,主动辊伺服电机的方向取决于调节量v

2pid

的正负,v

2pid

的方向决定转速方向,控制主动辊伺服电机正转或反转,进而调节料膜张力大小。

[0048]

本发明的有益效果是:

[0049]

本发明gdl脆性材料的微张力控制系统,通过控制浮动摆辊伺服电机和主动辊伺服电机的转速,解决了由气缸驱动的浮动摆辊机构无法实现gdl材料微张力控制的技术难题,满足了gdl材料张力控制平稳、精度高、微张力等技术要求。

[0050]

本发明gdl脆性材料的微张力控制方法,通过双速度闭环控制料膜张力,张力控制平稳且精度高,操作便捷、省时,控制效率高。

附图说明

[0051]

图1为本发明gdl脆性材料的微张力控制系统的拓扑图;

[0052]

图2为本发明gdl脆性材料的微张力控制系统的浮动摆辊伺服电机张力控制系统图;

[0053]

图3为本发明gdl脆性材料的微张力控制系统的主动辊伺服电机张力控制系统图。

[0054]

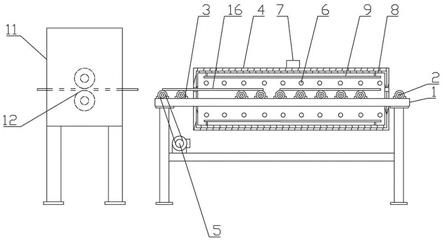

图中,1.电源模块,2.cpu模块,3.模拟量输入输出模块,4.hmi人机界面,5.浮动摆辊伺服驱动器,6.浮动摆辊伺服电机,7.浮动摆辊,8.直线电位器,9.主动辊伺服驱动器,10.主动辊伺服电机,11.减速机构,12.主动辊,13.张力辊,14.张力传感器,15.张力放大器。

具体实施方式

[0055]

下面结合附图和具体实施方式对本发明进行详细说明。

[0056]

本发明gdl脆性材料的微张力控制系统,如图1所示,包括控制器、检测机构和执行机构;

[0057]

控制器包括依次连接的电源模块1、cpu模块2、模拟量输入输出模块3,cpu模块2中设置有pid运算模块;

[0058]

执行机构包括依次连接的浮动摆辊伺服驱动器5、浮动摆辊伺服电机6、浮动摆辊7,还包括依次连接的主动辊伺服驱动器9、主动辊伺服电机10、减速机构11和主动辊12,浮动摆辊伺服驱动器5、主动辊伺服驱动器9均与cpu模块2连接,cpu模块2还连接有hmi人机界面4;

[0059]

检测机构包括直线电位器8、张力辊13、张力传感器14、张力放大器15,直线电位器8固定于浮动摆辊7的轴端,且直线电位器8将浮动摆辊7的位置信号传送给模拟量输入输出模块3,张力传感器14安装于张力辊13下方两侧位置,张力传感器14用于测量料膜的张力,且张力传感器14通过张力放大器15把张力信号放大后传送给模拟量输入输出模块3。

[0060]

cpu模块2与浮动摆辊伺服驱动器5、主动辊伺服驱动器9、hmi人机界面4均通过以太网连接。

[0061]

主动辊伺服驱动器9通过动力电缆、编码器电缆与主动辊伺服电机10连接,减速机构11通过齿轮、皮带与主动辊12连接。

[0062]

本发明gdl脆性材料的微张力控制方法,应用本发明的gdl脆性材料的微张力控制系统实现微张力控制,cpu模块2中的pid运算模块采用双闭环控制调节料膜张力,双闭环包括浮动摆辊pid闭环和主动辊pid闭环;

[0063]

浮动摆辊pid闭环控制具体为:根据工艺要求,在hmi人机界面4hmi端输入被控张力段的设定张力值5~10n、浮动摆辊pid闭环控制参数以及主动辊pid闭环控制参数,张力传感器14安装在张力辊13下方测量该段料膜的实际张力值,并由张力放大器15将料膜的实际张力值处理并传递至模拟量输入输出模块3,模拟量输入输出模块3将处理后的料膜的实际张力值反馈至cpu模块2,pid运算模块将放大后的料膜的实际张力值与设定张力值进行比较并计算张力差值,由张力差值控制浮动摆辊伺服驱动器5、浮动摆辊伺服电机6动作,浮动摆辊7偏移即偏离中位,从而调节实际料膜张力值;

[0064]

浮动摆辊pid闭环控制这一过程主要由浮动摆辊7偏移调节料膜张力,主动辊12速度仍为主机速度,并未参与调节。当浮动摆辊伺服电机6持续动作调节料膜张力时,浮动摆辊7偏差会导致累积,最终达到浮动摆辊7位置报警值。因此,仅由浮动摆辊伺服电机6调节料膜张力不能完全解决张力不稳、精度不高的问题,需要引入主动辊pid闭环控制实现张力精准控制;

[0065]

主动辊pid闭环控制具体为:浮动摆辊pid闭环控制实现调节后,由于浮动摆辊7偏离中位,直线电位器8跟随浮动摆辊7偏移电压“零位”,产生对应偏移的电压值,偏移的电压值由模拟量输入输出模块3反馈至cpu模块,将直线电位器8偏移的电压值与0v比较后得到电位差值,由电位差值得到pid运算模块输出的速度调节值,速度调节值与主机速度相加后,得到被控主动辊12的实际转速,根据主动辊12的实际转速控制主动辊伺服驱动器9、主动辊伺服电机10,主动辊12速度变化,且浮动摆辊7回到中位,直线电位器回到电压“零位”,实现gdl脆性材料的微张力精准控制。

[0066]

浮动摆辊pid闭环控制参数包括浮动摆辊pid闭环p值、浮动摆辊pid闭环i值、浮动摆辊pid闭环pi限制;

[0067]

主动辊pid闭环控制参数有两组,一组为涂布设备主机速度零速时对应的主动辊

pid闭环控制参数,包括零速时主动辊pid闭环p值、零速时主动辊pid闭环i值、零速时主动辊pid闭环pi限制;另一组为涂布设备主机速度非零速时对应的主动辊pid闭环控制参数,包括非零速时主动辊pid闭环p值、非零速时主动辊pid闭环i值、非零速时主动辊pid闭环pi限制;

[0068]

经过现场测试,得到上述pi控制参数范围:p值为0.8~2.5、i值为10~30、pi限制为500-8000。

[0069]

本发明gdl脆性材料的微张力控制方法,具体按照以下步骤实施:

[0070]

步骤1,gdl脆性材料的微张力控制系统的硬件及电气元件安装完毕后,对张力辊13进行称重,按料膜走料顺序悬挂砝码,并将砝码置于张力辊13中间;

[0071]

步骤1具体为,整机张力范围为5~10n,为保有裕量,hmi人机界面4输入最大张力为20n,选择最大张力量程20%左右的砝码,即20n*20%=4n的砝码作为称重使用,保持此时的张力放大器15最大电流输出值20ma与最大张力值20n相等,即可计算得到挂4n砝码时的电流值与对应的数字量:

[0072]

(20-4)*20% 4=5.2ma

[0073][0074]

当hmi中张力辊13模拟量输入通道的数字量与实际张力值与上述计算结果相同时,即完成张力辊13的称重。

[0075]

步骤2,将pid控制算法存储在cpu模块2当中,根据gdl材料的工艺要求,通过hmi人机界面4输入该张力段的设定张力值sp1、浮动摆辊pid闭环控制参数以及主动辊pid闭环控制参数,hmi人机界面4显示料膜张力及设定的控制参数。

[0076]

步骤3,通过张力传感器14采集料膜的实际张力信号,直线电位器8采集浮动摆辊7位置信号。

[0077]

步骤4,建立零速张力,涂布设备主机速度为零速,张力传感器14测量的被测张力段料膜实际张力值,料膜实际张力值由张力放大器15转换成电流信号反馈至模拟量输入输出模块3,模拟量输入输出模块3将电流信号转换为数字量pv1传入cpu模块2,采用涂布设备主机速度零速时对应的主动辊pid闭环控制参数,将实际张力pv1与设定张力sp1作为浮动摆辊pid闭环的输入,输入至pid运算模块,pid运算模块输出对应数字量给浮动摆辊伺服驱动器5,控制浮动摆辊7产生偏移,料膜实际张力改变,重复本步骤操作,直至实时采集的料膜实际张力达到张力设定值的精度要求;

[0078]

步骤4具体为,

[0079]

步骤4.1,料膜实际张力值由张力放大器15转换成4~20ma的电流信号反馈至模拟量输入输出模块3,再由模拟量输入模块转换为输出范围0~27648的数字量pv1传入cpu模块2记最大张力为t

max

,张力传感器14反馈的数字量为pv1,则有实际张力t1:

[0080][0081]

如图2所示,把料膜实际张力t1与设定张力sp1由连续性cont_c pid计算块输入管脚输入,通过连续性cont_c pid计算块计算得出的浮动摆辊pid调节量v

1pid

;

[0082]

步骤4.2,将浮动摆辊pid调节量v

1pid

转换为浮动摆辊伺服电机6速度n1:

[0083][0084]

n1为调节量v

1pid

对应的转速,2000r/min为伺服最大转速,此时,浮动摆辊伺服电机6的方向对应于调节量v

1pid

的正负,pid调节量的方向决定浮动摆辊7转速方向,控制浮动摆辊伺服电机6正转或反转,进而调节料膜实际张力大小;

[0085]

步骤4.3,张力传感器14张力反馈值随料膜实际张力变化,重复步骤4.1-4.2,当实际张力pv1与张力设定值sp1相差

±

0.5n,浮动摆辊伺服电机6停止调节。

[0086]

步骤5,浮动摆辊7位置偏移时,直线电位器8将电位值反馈至模拟量输入输出模块3,模拟量输入输出模块3将电位值信号转换为数字量pv2传入cpu模块2,将实际电位pv2与0v,将电位差值作为主动辊pid闭环的输入,输入至pid运算模块,pid输出对应数字量作为速度调整量,速度调整量转换为速度后,与主机速度叠加,将转速指令传递至的主动辊伺服驱动器9,控制主动辊伺服电机10速度变化,调整料膜张力,且浮动摆辊7回到中位;

[0087]

步骤5具体为,

[0088]

步骤5.1,位置发生变化后,与浮动摆辊7连接的直线电位器8电位改变,直线电位器8将-10~10v的电位值通过模拟量输入输出模块3转换为-27648~27648的数字量pv2传入cpu模块2,则直线电位器8的实际电压va为:

[0089][0090]

如图3所示,把实际电位pv2与直线电位器8零位0v由连续性cont_cpid计算块输入管脚输入,通过连续性cont_c pid计算块计算得出的主动辊pid调节量v

2pid

;

[0091]

步骤5.2,主动辊pid调节量v

2pid

转换为对应的转速n2:

[0092][0093]

n2为调节量v

2pid

对应的转速,2000r/min为伺服最大转速,主动辊12调节转速与主机速度叠加后作为主动辊12当前转速给主动辊伺服驱动器9,此时,主动辊伺服电机10的方向取决于调节量v

2pid

的正负,v

2pid

的方向决定转速方向,控制主动辊伺服电机10正转或反转,进而调节料膜张力大小。

[0094]

步骤6,零速张力稳定后,根据材料及工艺对涂布设备加速,涂布设备主机速度v》0m/min时,采集料膜的此时实际张力信号和直线电位器8的电位值,按照步骤4和步骤5的操作,采用涂布设备主机速度零速时对应的主动辊pid闭环控制参数,通过pid运算模块得出v》0m/min时的主动辊12速度调整量,并将速度调整量对应的转速与主机速度叠加,得到主动辊伺服电机10转速。

[0095]

步骤7,重复步骤3~6,直到浮动摆辊7在中位,且直线电位器8反馈电压为0v,主动辊伺服电机10停止调节,料膜张力达到动态平衡。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。