锂离子导体-聚合物-陶瓷膜

发明领域

1.本发明涉及锂离子回收和用于从液体溶液\特别是水溶液例如卤水选择性锂离子回收的膜和装置。

2.技术

3.全球对于锂的需要不断增长。锂盐主要从矿物沉积物和盐湖中提取。用于生产li及其化合物的方法涉及矿物的酸分解和化学浸出或使用太阳池的卤水的浓缩,和随后使用碳酸盐沉淀进行锂分离。然而,这些方法是复杂的、耗时的或对化学品或当地气候高需求。例如,使用太阳能或风进行卤水的预浓缩耗费4至5个约或甚至更长的时间。此外,这些传统的方法有许多已知的问题,例如在设计方法的复杂性、低的li回收或杂质含量控制。卤水是最重要的锂源之一。从卤水回收锂通常涉及吸附过程、沉淀过程、离子交换和溶剂提取过程中至少一个。然而,锂和镁由于它们的化学相似性导致分离困难,使得从卤水回收的锂产物的纯度相对低。

4.锂还可从使用过的锂电池和各种类型的含锂废物再循环。目前,在工业上没有实践从使用过的锂电池提取锂。

5.已研究了基于膜的li

回收方法,其中仅有限的已公开报道讨论了以下技术例如纳米过滤、电解、电渗析、渗析、膜溶剂提取和膜型吸附剂或混合基体膜。例如,使用螺旋缠绕的desal-5 dl 2540c膜(ge osmonics)的纳米过滤卤水导致li

/mg

2

分离因子为3.5(x.wen等人,sep.purif.technol.,49(2006),第230-236页)。desal-dk膜(ge osmonics)显示li

/mg

2

分离因子范围在2至3.2之间,其取决于进料li

和mg

2

浓度和它们的比(y.gang等人,chinese journal of chemical engineering,19(2011),第586-591页;s.-y.sun等人,journal of water process engineering,7(2015),第210-217页)。

6.liu等人(colloids and surfaces a:physicochemical and engineering aspects,468(2015),第280-284页)经过电渗析测试研究了不同参数对从卤水li

提取性能的影响。在优化的工作条件下,电极表现出值得注意的38.9mg/g的li

交换容量。

7.hoshino(fusion engineering and design,88(2013),第2956-2959页;desalination 317(2013),第11-16页)报道了使用离子液体(n-甲基-n-丙基哌啶双(三氟甲磺酰基)亚胺),通过该离子液体在电渗析过程中仅主要的海水离子(包括na、mg、ca和k但没有li)从阳极渗透至阴极。li

可在阳极上集中并通过添加镁化学沉淀从而回收。然而,不能分离一价离子(na、k和li)。

8.在另一研究中,hoshino(desalination 359(2015),第59-63页)采用电渗析借助于在2v的施加电压下li离子超导体从海水提取锂。其与(na、mg、ca和k)相比显示好的锂选择性。这里,从海水至回收溶液中提取li

的驱动力由电势导致。发现在72h之后锂回收的实际比率达到7%。

9.然而,现有的锂选择性膜显示相对低的锂选择性、差的稳定性和受限的实际应用。

10.本发明的目的是解决现有技术的至少一个缺点和/或提供对现有技术膜的作为替代的膜。

11.在本说明书(包括权利要求书)中使用任何或所有术语“包含”、“包括”、“包含的”或“含有”时,它们应解释为规定存在所述特征、整体(integer)、步骤或组分,但没有排除存在一个或多个其它特征、整体、步骤或组分。

12.发明描述

13.在本发明的第一方面,提供了分离膜,所述膜包含:

14.可渗透目标离子的聚合物-陶瓷复合材料,该复合材料包含:

15.可渗透目标离子的陶瓷和与该可渗透目标离子的陶瓷缔合的可渗透目标离子的至少一种有机聚合物,

16.其中该膜允许目标离子选择性渗透通过该膜。

17.期望地,该膜是目标离子分离膜。更期望地,该膜用于从水溶液分离目标离子。优选地,该溶液包含目标离子和至少一种其它离子。

18.在本发明的第二方面,提供了用于从离子的水溶液分离锂目标离子的膜,该膜包含:

19.锂目标离子多孔载体基材,其负载可渗透锂目标离子的聚合物-陶瓷复合材料;

20.其中该可渗透目标离子的聚合物-陶瓷复合材料是与聚偏二氟乙烯(pvdf)缔合的li

1.3

al

0.3

ti

1.7

(po4)3(latp)陶瓷,其中pvdf以约10:1(陶瓷:聚合物)的浓度(重量%)比存在于该可渗透目标离子的聚合物-陶瓷复合材料中。

21.优选地,该水溶液包含目标离子和至少一种其它离子。

22.在本发明的第三方面,提供了制造膜、优选电渗析膜的方法,包括以下步骤:

23.制备可渗透目标离子的陶瓷材料、优选latp和至少一种有机聚合物、优选pvdf在挥发性有机溶剂、优选二甲基甲酰胺(dmf)中的溶液;

24.溶液浇注该溶液至具有预定形状的模具上;

25.蒸发溶剂以形成可渗透目标离子的聚合物-陶瓷复合材料膜。

26.在本发明的第四方面,提供了可通过第三方面获得的膜。

27.在本发明的第五方面,提供了第一或第四方面的膜在目标离子分离技术、优选锂离子分离技术、最优选电渗析中的用途。

28.在本发明的第六方面,提供了从卤水选择性锂离子分离或从来自锂再循环方法的含锂溶液锂离子分离的电渗析方法,包括向第一或第四方面的膜施加电压的步骤。

29.在本发明的第七方面,提供了电渗析堆叠体,包含在一对阴离子交换膜之间布置的第一或第四方面的膜。

30.附图简要描述

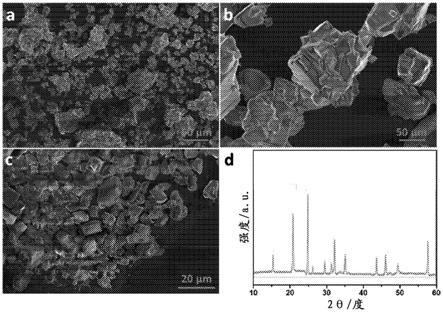

31.图1显示在latp的球磨之前(a,b)和之后(c)的sem图像以及xrd图样(d);

32.图2显示(a)纯的pvdf(a,c,e)和latp-p(b,d,f)的膜的sem图像;

33.图3显示latp-p膜的sem图像(a)和c(b)、al(c)、ti(d)、p(e)和o(f)的能量色散x-射线(edx)元素分布图;

34.图4显示电渗析系统的照片(a)和电渗析堆叠体的示意图(b)。

35.图5显示li

离子通过latp结构迁移的示意说明。li位点(粉色球),由li1(稳定位点)和li3(过渡位点)组成,离子可用于通过晶格扩散。粉色条、蓝色八面体和绿色四面体分别对应于li扩散通道、tio6/alo6和po4。

36.图6显示a.latp-pvdf复合膜的数码照片,比例尺5cm;表层的b.xrd、c.xps、d.sem图像,比例尺1μm;e.latp-pvdf膜的底层的sem图像,比例尺5μm;f.剖面的sem图像,比例尺50μm;g.表层剖面的sem图像,比例尺1μm;h.底层剖面的sem图像,比例尺5μm。

37.图7显示锂分离性能。a.在渗透物侧licl、nacl和mgcl2离子的浓度;b.作为电渗析时间函数的膜的相应离子通量。进料:licl、nacl和mgcl2分别0.1m单一离子溶液;c.渗透物侧中licl离子的浓度;d.作为电渗析时间函数的膜的相应li

离子通量。进料:licl分别0.1m、0.01m和0.0001m单一离子溶液;e.基于icp测量结果在渗透物侧li

、na

和mg

2

离子的浓度;f.膜的相应离子通量。进料:0.3m混合离子溶液,licl:nacl:mgcl2=1:1:1(摩尔比)。全部实验在室温下进行。

38.图8显示latp-pvdf膜的稳定性和真实性能。a.使用新的0.1mlicl溶液作为进料溶液用于7个电渗析和冲洗循环的在渗透物侧licl的浓度。b.在使用0.02m licl进料溶液160h的连续电渗析测试之后进料和渗透物溶液中licl的浓度。c.使用合成卤水作为进料溶液在渗透物侧li

和其它离子的浓度。d.在c.中ed测试结束时进料溶液中全部可得离子的相应离子通量。e.使用合成海水作为进料溶液在渗透物侧li

和其它离子的浓度。f.在e.中ed测试结束时进料溶液中全部可得离子的相应离子通量。

39.发明详细描述

40.本发明提供用于从离子的水溶液例如卤水溶液或由锂离子或锂电池再循环方法产生的包含锂离子的溶液分离目标离子的膜。该膜包含可渗透目标离子的陶瓷和与该可渗透目标离子的陶瓷缔合的可渗透目标离子的至少一种有机聚合物,其中该膜允许目标离子选择性渗透通过该膜。本发明的膜包含可渗透目标离子的聚合物-陶瓷复合材料,其离子传导所关注的目标离子。优选地,该膜支持期望的碱金属离子选择性渗透通过该膜。期望地,目标离子是锂离子。

41.合适地,至少一种有机聚合物可处于聚合物基体的形式,在该聚合物基体中嵌入或包封陶瓷颗粒。合适地,至少一种有机聚合物涂覆或包封至少一部分的可渗透目标离子的陶瓷的颗粒。期望地,至少一种有机聚合物涂覆或包封全部的可渗透目标离子的陶瓷的颗粒。合适地,可渗透目标离子的陶瓷颗粒嵌入一种或多种有机聚合物的基体中。优选地,至少一种有机聚合物可选择性渗透目标离子。优选地,至少一种有机聚合物具有多孔结构。合适地,有机聚合物的孔阻挡不是目标离子的离子例如非锂离子。

42.合适地,可渗透离子的陶瓷可包含固体颗粒,所述颗粒包括晶粒、微粒、晶体、微晶和晶粒、微粒、晶体和微晶的颗粒聚集体。

43.优选地陶瓷颗粒具有特定的平均颗粒尺寸分布。例如,陶瓷颗粒可具有范围为200nm-50μm的颗粒尺寸分布。颗粒、微粒、晶体和微晶的颗粒聚集体可具有范围为约0.05μm-约50μm的平均直径的颗粒尺寸分布,优选约0.1μm-约30μm平均直径、更优选约0.2μm-约10μm平均直径。颗粒聚集体可由颗粒、微粒、晶体和微晶中一种或多种的烧结或压实产生。单个颗粒、微粒、晶体或微晶可具有范围为200nm-约300nm直径的颗粒尺寸分布。晶体和微晶可为多晶或单晶。合适地,晶体或微晶包含一个或多个晶粒。晶粒可与晶界有关,所述晶界是在颗粒中具有不同取向的晶粒之间的表面缺陷或形成面缺陷的界面。晶粒和微晶可在陶瓷材料内的尺寸和取向方面变化。如本文所用的,术语“颗粒”意图涵盖颗粒、微粒、晶体和微晶和颗粒聚集体。优选的平均颗粒尺寸分布可由陶瓷材料的粉碎例如球磨引起。合适

地,在球磨前,优选的可渗透目标离子的陶瓷平均颗粒尺寸可大于100μm。期望地,可将陶瓷起始材料粉碎例如球磨以使陶瓷粉末具有期望的颗粒尺寸范围分布。在一个实施方案中,颗粒和颗粒聚集体可为基本上规则的、不规则的或者规则或不规则形状的混合,例如,基本上立方体、矩形、六边形、金字塔形、菱形、球形或椭圆形。在一些实施方案中,形状不是纤维或杆状。

44.优选地,该膜的可渗透目标离子的聚合物-陶瓷复合材料是一种或多种烧结的和/或压实的。优选的膜包含板状烧结压实物形式提供的可渗透目标离子的聚合物-陶瓷复合材料。在一些实施方案中,板状烧结压实物材料包含其中该可渗透目标离子的陶瓷的颗粒采用烧结的、压实的和/或致密的陶瓷颗粒的内部连接结构的形式的材料。在一些实施方案中,一些陶瓷颗粒融合在一起形成聚集的陶瓷颗粒。致密化发生在材料的孔隙率降低的地方从而使材料更致密。密度可通过在给定面积或体积中更高的颗粒堆积而减小,这可通过减小颗粒尺寸来实现。密度是在膜的特定单位体积或单位面积中颗粒的平均数量的量度。在膜的较致密部分中,在陶瓷颗粒之间有较少的间隙,然而在陶瓷的较不致密的部分,在颗粒之间有较多间隙。在膜的较致密部分中,那些区域的单位面积或单位体积比膜的较不致密部分具有更高的平均颗粒数量,所述膜的较不致密部分具有比所述较致密部分更低的颗粒平均数量。将理解保持较小颗粒的区域将在较高平均颗粒数量方面更致密(较致密),对比保持较大颗粒的等同面积/体积将在保持较小平均颗粒数量方面较不致密。

45.在其它实施方案中,在烧结和/或压紧时形成颗粒之间的晶界。期望地,至少一种有机聚合物可填充陶瓷颗粒中晶界之间的间隙。有机聚合物可填充基本上全部的在晶界之间的间隙或至少一部分在晶界之间的间隙。有利地,包括第二有机聚合物还可填充在陶瓷和至少一种有机聚合物之间的间隙。

46.期望地,可渗透目标离子的陶瓷和至少一种有机聚合物可以约1:1-约20:1、更优选约1:1-约15:1、最优选约10:1(陶瓷:聚合物)的浓度(重量%)比存在于可渗透目标离子的聚合物-陶瓷复合材料。在一些实施方案中,陶瓷和该至少一种有机聚合物以约1:1-约18:1、优选约5:1-约15:1、仍更优选约8:1-约12:1、最优选约10:1的浓度(重量%)比存在于该复合材料中。

47.本文描述可渗透目标离子的聚合物-陶瓷复合材料的膜用于目标离子优选锂目标离子选择性渗透通过该膜,该膜包含:可渗透目标离子的陶瓷和与该可渗透目标离子的陶瓷缔合的至少一种有机聚合物。期望地,该膜可选择性渗透目标离子,优选当膜在电势的影响下时。合适地,该膜可经受电势。

48.合适地,在本发明的膜中,烧结可渗透目标离子的聚合物-陶瓷复合材料中的可渗透目标离子的陶瓷颗粒。期望地,该膜不包含在聚合物基体中陶瓷颗粒的均匀分散。优选地,该膜包含在聚合物基体中陶瓷颗粒的非均匀分散。

49.期望地,可渗透目标离子的陶瓷颗粒被压实在膜中。合适地,在整个聚合物基体中陶瓷颗粒的压实不是均匀的。合适地,陶瓷颗粒压实在整个聚合物基体中是不均匀的。

50.优选地,压实水平跨膜的竖直剖面是可变的。这意味着可渗透目标离子的陶瓷压实水平可跨膜的竖直剖面变化。在一些实施方案中,可渗透目标离子的压实水平以降低的颗粒压实梯度的形式跨膜的竖直剖面降低。在一些实施方案中,可渗透目标离子的陶瓷密度水平以降低的颗粒密度梯度的形式跨膜的竖直剖面降低。在一些实施方案中,可渗透目

标离子的陶瓷颗粒尺寸水平以降低的颗粒尺寸梯度的形式跨膜的竖直剖面降低。

51.期望地,可渗透目标离子的聚合物-陶瓷复合材料可包含至少两个区域,其中第一区域包含富含可渗透目标离子的陶瓷的区域,所述区域包含紧密堆积的可渗透目标离子的陶瓷的颗粒,和第二区域,所述第二区域包含比第一区域较不紧密堆积的可渗透目标离子的陶瓷的颗粒。在一些实施方案中,优选的膜可包含至少一个随后区域,其包含比之前紧接区域较不紧密堆积的可渗透目标离子的陶瓷的颗粒。

52.在一些实施方案中,可渗透目标离子的聚合物-陶瓷复合材料可包含至少两个层,其中第一层包含富含可渗透目标离子的陶瓷的层,所述层包含可渗透目标离子的陶瓷的颗粒,和第二层,所述第二层是富含有机聚合物的层,其中第一层比该富含有机聚合物的层包含更多可渗透目标离子的陶瓷颗粒。

53.优选地,在制造期间,将可渗透目标离子的陶瓷复合材料和至少一种有机聚合物的溶剂悬浮液浇注在具有期望膜形状的容器中。溶剂从溶液蒸发导致具有如以上描述的期望显微组织的膜形成。在溶剂蒸发过程期间,陶瓷材料包含较大和小的陶瓷颗粒的颗粒尺寸分布时,较大的陶瓷颗粒优先移动至浇注悬浮液的底部区域,而较小颗粒保持悬浮在浇注悬浮液的上部区域。溶剂蒸发时,颗粒压实在一起并嵌入在蒸发期间形成的聚合物基体中。在膜的底部区域中,较大颗粒的沉降和压实在通过聚合物基体填充的颗粒之间留下相对大的间隙和空间(孔隙),使膜的底部区域多孔。相比之下,在膜的上部区域中较小颗粒的压实导致陶瓷颗粒的较致密区域,其具有在陶瓷颗粒之间小得多的间隙和空间。由于上部区域具有较小间隙和空间,需要较少的聚合物来填充这些间隙和空间。这导致具有以下的膜:不同颗粒密度的区域和不同聚合物密度。在一些实施方案中,产生的显微组织可采取跨膜的竖直剖面的颗粒尺寸梯度形式。在膜的底部区域发现较大的、较不紧密堆积的陶瓷颗粒,而在膜的上部区域发现较小、较紧密堆积的陶瓷颗粒。可在全部膜区域中但以不同的量发现有机聚合物基体,所述量与陶瓷颗粒之间的间隙和空间的尺寸成比例。因此,优选的膜包含富含陶瓷颗粒的区域和富含聚合物的区域。在一些实施方案中,该膜的中间区域包含具有相应的中间尺寸的颗粒之间间隙和空间的紧接颗粒尺寸的陶瓷颗粒。

54.在一个实施方案中,可通过固态反应包括共沉淀、溶胶-凝胶、或熔化-急冷方法,优选溶胶-凝胶方法形成可渗透离子的陶瓷。优选地,陶瓷是基本上纯的,其中没有使用例如扫描电子显微照相(sem)图和/或x-射线衍射(xrd)分析的技术可辨认的不纯相。期望地,可渗透目标离子的陶瓷可为具有锂离子通道并包括lisicon-型、硫银锗矿、lgps和lmps化合物的锂超离子导体。优选地,陶瓷材料选自nasicon或lisicon材料,优选latp(li

1 x

al

x

ti

2-x

(po4)3,x=0.3-0.4)、最优选li

1.3

al

0.3

ti

1.7

(po4)3,其具有优异的水稳定性和锂离子传导率。在一个实施方案中,可渗透目标离子的陶瓷是latp陶瓷,优选具有如通过图1中分别的xrd图样和sem图像显示的晶体相和形态。期望地,latp陶瓷例如是结晶的,具有例如通过x-射线衍射确认的斜方六面体晶格。优选的latp陶瓷不包括杂质,特别是alpo4杂质。

55.合适地,可渗透离子的陶瓷包含多个离子传输通道,其选择性地允许离子运动、传输或通过陶瓷材料。期望地,离子通道是金属离子通道。离子运动、传输或通过被认为从复合材料的一侧向另一侧例如复合材料的相对侧发生。当复合材料是膜形状时,复合材料的相对侧对应于相对面。

56.优选地,可渗透目标离子的陶瓷和至少一种有机聚合物的界面、有机聚合物和可

渗透目标离子的陶瓷相互缠绕和/或相互接合(interweld)在一起。有利地,这可导致在有机聚合物和可渗透目标离子的陶瓷之间特别稳固的物理结合。在一些实施方案中,聚合物可进入陶瓷中的至少一部分的目标离子传输通道。

57.优选地,可渗透目标离子的聚合物-陶瓷复合材料包含至少两个层,其中第一层包含富含可渗透目标离子的陶瓷的层,所述层包含可渗透目标离子的陶瓷的颗粒,和第二层,所述第二层是富含有机聚合物的层,其中第一层比该富含有机聚合物的层包含更多的可渗透目标离子的陶瓷颗粒。将理解富含可渗透目标离子的陶瓷的层比该富含有机聚合物的层包含更多陶瓷基材料的颗粒。优选地,第二层可在包含可渗透目标离子的陶瓷的第一层的内体上形成外涂层。

58.此外,可渗透离子的聚合物-陶瓷复合材料可包含三个层,由此陶瓷基材料形成在相对的面上通过至少一个有机聚合物层结合的陶瓷中间层。在另一实施方案中,可通过不同有机聚合物的另一层来结合中间层布置以形成更复杂的可渗透离子的聚合物-陶瓷复合结构。在一个特定实施方案中,至少一种有机聚合物涂覆可渗透目标离子的陶瓷的相对表面。在相对表面上聚合物涂层可相同或不同。

59.在一些实施方案中,以一种或多种本文描述的方式可渗透目标离子的陶瓷颗粒与至少一种有机聚合物缔合。

60.在一些实施方案中,陶瓷和与陶瓷缔合的第一有机聚合物处于颗粒的涂层和/或陶瓷材料层的涂层形式。合适地,至少一种有机聚合物可涂覆至少一部分的可渗透目标离子的陶瓷的颗粒(和颗粒聚集体)。换句话说,在一些实施方案中,一些但非全部(少数)的陶瓷颗粒可涂覆有有机聚合物。在一些实施方案中,与没有相比,更多(多数)的可渗透目标离子的陶瓷的颗粒涂覆有有机聚合物。在其它实施方案中,大多数单个陶瓷颗粒是未涂覆的。在其它实施方案中,至少一种有机聚合物涂覆基本上全部的可渗透目标离子的陶瓷的颗粒。

61.如果需要,涂层可包含两种或更多种有机聚合物,例如采用单个共聚物涂层的形式,或者采用单个聚合物的不同涂层、或共聚物的不同涂层或其组合的形式。在一些实施方案中,与可渗透目标离子的陶瓷缔合以形成膜的可渗透目标离子的聚合物-陶瓷复合材料的有机聚合物包含两个或更多个单个有机聚合物层的组合。单个聚合物涂层可为相同的聚合物或不同的聚合物。

62.合适地,至少一种有机聚合物是亲水聚合物或两种或更多种有机聚合物的组合或共混物。有机聚合物可选自以下组:聚偏二氟乙烯(pvdf)、基于磺化四氟乙烯的氟聚合物-共聚物(例如nafion)、壳聚糖、聚砜、和它们的组合。最优选地,有机聚合物是pvdf。pvdf是可商购得到的膜材料,具有优异的热稳定性、机械强度和耐化学性。优选分子量为200kda-600kda的高分子量pvdf。更优选分子量为450kda-575kda的pvdf。在一个实施方案中,具有534k分子量的pvdf是特别优选的。

63.在一些实施方案中,可使用两种或更多种有机聚合物、优选pvdf和nafion的共混物。包括pvdf和nafion时,合适地,可以在pvdf涂层上的外敷层(overcoat)的形式提供nafion。第二聚合物可提供为第一有机聚合物涂层上方的第二涂层,或提供为添加剂。在一个实施方案中,包括第二有机聚合物提高li

/k

选择性。在一个实施方案中,发现了nafion是优异的第二有机聚合物。例如,在一个实施方案中,在第一有机聚合物涂层上方涂覆1微

米薄的nafion层将li

/na

选择性从9.64提高至13.33。

64.优选地,可渗透锂离子的陶瓷是latp并且有机聚合物是pvdf或pvdf和nafion的组合。

65.可渗透目标离子的陶瓷的颗粒即单个颗粒、晶粒、微粒和/或颗粒的聚集体可被至少一种有机聚合物基本上或完全包裹或涂覆,或部分包裹或涂覆。包裹材料或涂层可由一个或多个聚合物或共聚物的层或涂层,优选相同或不同有机聚合物的第一或第二层产生。合适地,效果可为将陶瓷颗粒嵌入聚合物基体。

66.在一些实施方案中,可渗透目标离子的陶瓷的颗粒可形成陶瓷基材料的第一层。陶瓷基材料可自身涂覆有一种或多种有机聚合物的另一层。在另一实施方案中,陶瓷基材料布置在有机聚合物层之间,例如陶瓷基材料夹在有机聚合物层的一个或多个层之间,从而提供陶瓷基材料的中间层。例如,陶瓷基材料夹在pvdf的层之间,其然后还可进一步被nafion夹在中间。

67.优选地,以平面形状或板的形式提供可渗透目标离子的聚合物-陶瓷复合材料。将理解平面形状意为膜具有在两个方向上比在一个方向上明显更大的尺寸。换句话说,与3d形状的相反,该膜基本上是2d形状的。膜可为板状形状,优选盘形板状形状、方形板状形状或矩形板状形状。合适地,形状包括板形或盘形构造,但是它还可以膜材料的可滚压片的形式提供。合适地,在基材上以板状烧结压实物的形式提供可渗透离子的陶瓷。

68.合适地,可渗透离子的膜对一种或多种目标离子选择性渗透从而排除其它不期望的离子。优选地,目标离子是金属离子。合适地,金属离子是一价阳离子,优选碱离子,最优选钠离子或锂离子,特别是锂离子。其它碱离子包括钾、铷和铯。在一个实施方案中,可渗透离子的膜不可渗透非锂一价离子,包括k

、na

等。在一个实施方案中,可渗透离子的膜不可渗透二价和三价金属离子例如mg

2

。对于锂离子的选择性是特别优选的。合适地,选择性是对于裸离子而言,即不是水合离子物质的金属离子,例如锂离子而不是水合的锂离子。

69.期望地,有机聚合物可渗透目标金属离子、优选锂离子,更优选可选择性渗透目标金属离子、优选锂离子。更期望地,在电势的影响下,有机聚合物可渗透目标金属离子、优选锂离子。

70.优选地,可渗透锂离子的陶瓷具有在25℃下大于1

×

10-4

、更优选大于1

×

10-3

s cm-1

的锂离子传导率。优选地,可渗透锂离子的复合材料具有在25℃下大于1

×

10-4

、更优选大于1

×

10-3

s cm-1

的锂离子传导率。优选地,可渗透目标离子的陶瓷是锂超离子导体材料。

71.膜可用于从液体溶液,特别是水溶液例如卤水的锂离子回收。膜能够从将锂浓缩直至等于所关注的特定锂盐的溶解度的浓度水平的溶液提取锂。从高浓度锂溶液回收锂在经济可行性方面较容易。然而,原则上,对于任何期望的溶液,甚至在ppm水平例如大约1ppm也可回收基本上全部的锂离子。特别地,在本文描述的实验中,本发明人显示了从浓度为300ppm和1000ppm的溶液的有效回收。

72.在一个优选实施方案中,发明提供用于从离子的水溶液分离锂目标离子的膜。这样的膜可包含锂目标离子多孔载体基材,其负载可渗透锂目标离子的聚合物-陶瓷复合材料。可渗透目标离子的聚合物-陶瓷复合材料可为与聚偏二氟乙烯(pvdf)缔合的li

1.3

al

0.3

ti

1.7

(po4)3(latp)陶瓷。期望地,pvdf可以约10:1(陶瓷:聚合物)的浓度(重量%)比存在于可渗透目标离子的聚合物-陶瓷复合材料中。

73.还描述包含以下的膜:目标离子多孔载体基材;在多孔载体基材上负载的可渗透目标离子的聚合物-陶瓷复合材料,其中该可渗透目标离子的聚合物-陶瓷复合材料包含可渗透目标离子的陶瓷和与可渗透目标离子的陶瓷缔合的至少一种有机聚合物,并且其中膜用于目标离子、优选锂目标离子选择性渗透通过该膜。

74.还描述用于锂目标离子选择性渗透的可渗透锂离子的膜,该膜包含:锂目标离子多孔载体基材;在多孔载体基材上负载的可渗透锂目标离子的聚合物-陶瓷复合材料;其中该可渗透目标离子的聚合物-陶瓷复合材料包含latp陶瓷和与可渗透目标离子的陶瓷缔合的至少一种有机聚合物(包括pvdf),其中该至少一种有机聚合物以约10:1(陶瓷:聚合物)的浓度(重量%)比存在于可渗透目标离子的聚合物-陶瓷复合材料中。

75.合适地,在目标离子多孔载体基材上负载可渗透离子的膜。

76.虽然以上在第一方面描述的可渗透目标离子的聚合物-陶瓷复合材料可用作独立的膜,但是在一些实施方案中在目标离子多孔载体基材上负载可渗透目标离子的聚合物-陶瓷复合材料是有利的,因为它允许在相关的分离应用中使用较薄层的可渗透目标离子的聚合物-陶瓷复合材料。

77.优选地,基材载体具有的平均厚度小于可渗透目标离子的聚合物-陶瓷复合材料的厚度。

78.期望地,目标离子多孔基材载体可为织造或非织造合成织物。织物可由以下一种或多种形成:聚乙烯、聚丙烯、聚丙烯腈、聚氯乙烯、聚酯、聚酰胺及其共聚物,或基于以下的多孔膜例如聚砜、聚醚砜、聚苯砜、聚苯硫醚、聚酰亚胺、聚醚酰胺、聚酰胺、聚酰胺酰亚胺、聚丙烯腈、聚碳酸酯、聚丙烯酸酯、乙酸纤维素、聚丙烯、聚(4-甲基-1-戊烯)、聚偏二氟乙烯、聚四氟乙烯、聚六氟丙烯、聚三氟氯乙烯、和它们的共聚物。在优选的实施方案中,基材载体包含多孔尼龙或多孔氧化铝。

79.本发明中的膜可使用在分离技术,优选渗析或电渗析中。

80.膜可使用在分离技术,优选渗析或电渗析,最优选在锂离子渗析或电渗析分离技术中。合适地,锂离子分离技术涉及从含水盐溶液例如卤水、海水或来自锂离子再循环或回收方法的水溶液的锂离子分离。

81.从含水盐溶液、优选卤水或海水或来自锂离子再循环或回收方法的水溶液选择性分离锂离子的电渗析方法包括向根据第一或第二方面提供的膜施加电压的步骤。电渗析堆叠体可包含一个或多个如本文描述的膜。在电渗析堆叠体中,每个膜可布置在一对阴离子交换膜之间。期望地,优选的电渗析堆叠体包含多个膜,每个膜布置在一对阴离子交换膜之间。

82.本发明还涉及制造如描述的膜、优选用于电渗析的膜的方法。这样的方法可包括制备可渗透目标离子的陶瓷材料、优选latp和至少一种有机聚合物、优选pvdf的溶液。优选地,在有机溶剂、优选挥发性有机溶剂例如二甲基甲酰胺(dmf)中制备溶液。可搅拌产生的溶液直至形成悬浮液,例如持续24小时。然后可通过将该溶液溶液浇注在具有预定形状例如板形的模具上来形成膜。合适的模具包括玻璃容器。然后可蒸发溶剂以形成可渗透目标离子的聚合物-陶瓷复合材料膜。优选地,蒸发溶剂的步骤包括通过溶剂蒸发诱发相分离(seips)方法蒸发。取决于所期望膜的尺寸,蒸发步骤可耗费至多24小时。蒸发可为温度辅助的,例如在大约60℃下蒸发溶剂实现了好结果。

83.在一个实施方案中,可由溶剂蒸发诱发相分离(seips)方法产生优选的膜。在这个实施方案中,陶瓷颗粒嵌入一种或多种聚合物材料。一种或多种聚合物处于围绕陶瓷颗粒的基体的形式。复合材料中的陶瓷颗粒和聚合物的密度表现出区域性变化。换句话说,陶瓷颗粒没有均匀地分散在聚合物基体中。膜不具有单一的陶瓷密度或聚合物密度。相反,颗粒和聚合物的分散是不均匀的,从而产生在膜的不同水平区域包括不同颗粒密度和不同聚合物密度的特定显微组织。在一些实施方案中,优选的显微组织涉及具有致密的上层或区域(具有减小的孔隙率)和较不致密的底层或区域(具有提高的孔隙率)的膜。底层或区域对应于在制造期间最靠近模具的膜的部分。这样的膜的剖面sem图像可与由陶瓷颗粒的布置产生的特定显微组织和它们如何嵌入聚合物基体内有关。例如,较小的陶瓷颗粒可位于膜的上部区域中(较接近表层)而较大的陶瓷颗粒可位于膜的底部区域中。在一些实施方案中,中等尺寸的颗粒可位于膜的中间区域中。这些层或区是参照通过膜的上面和底面的竖直剖面区域。

84.期望地,优选的显微组织是其中陶瓷颗粒尺寸梯度穿过膜的竖直剖面的一种。期望地,优选的显微组织具有陶瓷颗粒密度梯度穿过膜的竖直剖面。优选的显微组织具有在膜的特定水平区域与陶瓷颗粒尺寸梯度或陶瓷颗粒密度成反比例的聚合物密度。优选地,较小的较压实的陶瓷颗粒位于膜的颗粒较致密的上层或区域中。合适地,较大的较少压实的陶瓷颗粒位于膜的较小颗粒致密的底层或区域中。相反地,该膜的上层或区域比包含更大比例聚合物的膜的较小颗粒致密的底层或区域包含更小比例的聚合物。在一些实施方案中,这种显微组织可与通过膜的高目标离子通量有关。

85.形成具有优选显微组织的膜的一种方式涉及在溶剂蒸发诱发相分离(seips)方法期间陶瓷颗粒的较大聚集体的快速沉降。在seips期间,溶剂蒸发超过聚合物的溶解度极限时,聚合物继续从大气(优选湿度为40-60%)吸收水蒸气,聚合物经历相分离,从而在陶瓷沉积物周围缓慢形成固相聚合物致密膜。聚合物逐渐从流体相改变为玻璃态区域时,在填充有聚合物的陶瓷颗粒之间的颗粒间空间变窄。seips的完成导致陶瓷-聚合物膜具有致密的上层或区域和陶瓷-聚合物混合基体。

86.在一些实施方案中,可变化的压实或梯度结构可帮助实现高性能膜,因为离子渗透可受膜厚度影响。描述的不对称的显微组织/梯度结构例如图6f中显示的剖面可使较快离子传输成为可能,因为顶/上层(一个或多个)或区域(一个或多个)充当选择性屏障而底层(一个或多个)或区域(一个或多个)向膜提供机械强度和刚性。

87.在这样的实施方案中膜的总离子传导率基于跨在表层和底层之间膜剖面的区域传导率。例如,pvdf链具有非常低的传导率(10-12

s/cm的量级)并用来向膜提供优异的机械性质和耐化学性。在另一方面,latp颗粒的总传导率是晶粒传导率和晶界电阻的结果,其中跨晶界的传导率低几个数量级。膜的一种理想结构可包含致密的选择性屏障(其为膜提供高的锂选择性)和还使跨膜的快速离子传输成为可能的膜剖面。据信离子传输可能受顶/上层(一个或多个)或区域和更多孔的底部载体层(一个或多个)或区域支配。

88.发明实施方案描述

89.发明人制造了基于nasicon-型latp超离子导体和pvdf的不对称锂选择性混合基体膜。使用latp-pvdf膜,发明人证明了来自不同来源的锂的低能量回收,包括海水,在海水中锂离子在100-200ppb的范围内。

90.实施例1-开发了用于锂提取,特别是通过电渗析方法的锂提取的基于聚合物的膜。基于聚合物的膜显示许多优点,包括高的耐酸性、低的成本、高的长期稳定性和易于扩展。本文描述基于聚合物的锂提取膜,其显示优异的单一li离子选择性和高的li离子渗透。选择性在15天之后保持稳定。本工作中报道的方法可容易扩展。

91.膜制备-li

1.3

al

0.3

ti

1.7

(po4)3(latp)是nasicon型化合物,其在室温下显示最高的锂传导率。首先,通过溶胶-凝胶方法制备latp。简要地,将具有固定摩尔比的1.46g硝酸锂和1.24g硝酸铝混合物溶解在蒸馏水中并且然后在室温下搅拌1h。向这个分散液缓慢添加5.3g异丙醇钛。这之后,在剧烈搅拌下添加含有3.79g预溶解的正磷酸氢二铵的水溶液。在连续6小时搅拌之后获得充分混合的溶液。使最终混合物在它被加热至100℃并保持3h以蒸发水性溶剂之前在室温下静置另外的48h。然后将固体以5℃min-1

的缓慢加热速率在900℃下煅烧2h并在冷却至室温之后研磨为细粉末。然后将产生的干燥凝胶以1℃min-1

的加热速率在900℃下煅烧2h并在以5℃min-1

的冷却速率冷却之后研磨为具有0.1

–

2μm颗粒尺寸的细粉末。使用球磨研磨粉末。通过图1中的sem图和xrd图样显示latp的晶体相和形态。图1(a,b)显示颗粒尺寸为约100μm,而在球磨之后颗粒尺寸大幅减小至10μm。在图1(d)中,辨认没有杂质相,表明粉末是纯的latp相。

92.然后将latp(5%,重量%)和pvdf(5%,重量%,mw=180k)溶解在dmf中并搅拌24h。然后将5ml的悬浮液倒入9cm培养皿并在60℃下干燥4小时。对于较大的膜可使用较长的蒸发时间。这个样品被称作latp-p。与纯的pvdf膜(参见图2(a,c,e))相比,latp被pvdf成功包裹(参见图2(b,d,f))。这个形态可进一步被edx分布分析确认(参见图3)。结果显示全部的latp颗粒被充分包裹并分散在pvdf层之间。

93.为了优化latp和聚合物(pvdf)之比,制备具有不同latp和pvdf比的latp-p膜(latp-p-1(2:1)和latp-p-2(10:1))。此外,高分子量pvdf(mw=534k)用于制备另外的膜,本文称作latp-ph(5:1)。

94.电渗析堆叠体布置-图8(a,b)显示包含电渗析堆叠体的系统的示意图。将三种溶液即锂浓溶液、锂进料溶液和电极溶液相继装入膜之间的柱中。一定量的licl、nacl和mgcl2用作锂进料溶液。300ppm的nacl溶液用作电极溶液。随着时间锂将在锂浓溶液中逐渐浓缩。

95.系统运行在2-5v下。实现至多70%的锂的提取率。样品显示分别至多46的锂与镁选择性和至多10的锂与钠选择性(参见表1)。还调查了其它聚合物例如nafion(latp-n)、壳聚糖(latp-c)和聚砜(latp-ps)。在这些测试中发现pvdf是膜制备的优选候选。

96.表1.latp/聚合物的锂提取性能

97.98.在表2中对比了其它latp-p(x)膜的锂提取性能。清楚的是可通过提高latp-p膜中latp的比率来改进li 的通量。latp-p-2显示23.06g/(m2·

h)的最高li通量。li

/mg

2

和li

/na

的选择性分别为46.12和9.468。

99.表2.latp/聚合物的锂提取性能

[0100][0101]

为了确认选择性,发明人还使用licl/nacl/mgcl2(300ppm)的混合物作为进料溶液以测试latp-p-2。除去了全部的na

和mg

2

,除了进料溶液中的li

。发现li

的通量为0.5g/(m2·

h)。虽然li 的通量相对低,但是发现仅li

渗透通过latp-p膜。这表明latp-p显示对于从混合物溶液回收锂而言更高的性能。

[0102]

扩展系统-发明人组装了较大的电渗析系统用于li

提取。在这个实验中,1000ppm的licl/mgcl/nacl用作进料溶液。工作电势为20v。li

的通量为48.26g/(m2·

h)。达到的回收率为98.5%。li

/mg

2

和li

/na

的选择性分别为39.6和10.3。

[0103]

实施例2-在另一示例性实施方案中,发明人从锂超离子导体(li

1.3

al

0.3

ti

1.7

(po4)3)和聚偏二氟乙烯(pvdf)的复合材料产生了可溶液处理的锂选择性膜。当在使用合成盐卤水作为进料溶液的电渗析(ed)布置中测试时,该膜实现分别为9107和2239的li

/na

和li

/mg

2

选择性。与传统的锂开采相比,本锂回收方法是高度节能的,每kg的来自卤水的氯化锂消耗1.84kwh的电力。最重要地,该膜可从具有低至170ppb的低锂离子浓度的水源提取锂离子。这样的可扩展的选择性膜为可持续锂开采提供新的途径。

[0104]

使用溶胶-凝胶法的latp颗粒(kunshina,g等人.russian journal of inorganic chemistry 59,424-430(2014))。检测到没有alpo4杂质的latp颗粒。使用粉末x-射线衍射(xrd)来分析latp的结构。在2θ范围为10-60

°

中使用2

°

min-1的扫描速率在室温下通过使用cu-kα辐射(15ma和40kv)的miniflex 600衍射仪(日本rigaku)获得xrd图样。使用场发射扫描电子显微法(fesem)利用在5kv下工作的nova nanosem 450(fei,usa)研究了表面形态、膜厚度和组成。在sem检查之前用铂涂覆全部样品。x-射线光电子能谱法(xps)由在2

×

10-6

pa下具有单色al kα辐射的vg multilab 2000光电子能谱仪(vg inc.)表征。结合能参照样品中表面外来碳在284.8ev的c1s峰。使用perkin-elmer nexion 2000icp质谱仪对于作为进料的合成卤水和海水测量渗透物溶液中的离子浓度。对于等摩尔混合的离子进料由外部测试机构als测量渗透物溶液中的离子浓度。

[0105]

通过溶剂蒸发诱发相分离(seips)制备latp-pvdf膜。在二甲基甲酰胺(dmf)中将预定量的latp粉末与聚偏二氟乙烯(pvdf)混合。混合物在80℃下搅拌8h。然后将混合物转移至平底玻璃容器并进行seips持续6h。在60℃下加热12h之后收集latp-pvdf膜。通过将latp-pvdf黏稠溶液浇在玻璃容器上来制造latp-pvdf膜,其中溶液经历溶剂蒸发诱发相分

离(seips),导致米色膜的形成(图6a)。

[0106]

为了强调latp-pvdf膜制造的可扩展性,制备了25cm

×

30cm大小的膜片(图6a)。latp-pvdf膜显示与latp粉末类似的xrd特征峰和xps谱图(图6b和6c),表明在加工成latp膜之后保持纯的latp相。latp-pvdf膜的顶(图6f)和底层(图6f)的sem图像揭示了致密的表层和多孔的底层。“表层”是指面对空气的上层而底层是指在seips期间面对玻璃容器的层。latp-pvdf膜的竖直剖面sem图像揭示了由嵌入pvdf聚合物基体内的latp颗粒组成的包含不对称的或陶瓷颗粒尺寸密度梯度和不对称的陶瓷颗粒压实梯度结构的不均匀显微组织(图6f),其中陶瓷颗粒尺寸梯度导致不同的密度并且颗粒的压实明显。较接近表层观察到较小且压实的latp颗粒(图6g)而膜的底部附近发现较大的latp颗粒(图6h),其采用较少压实和较多孔的区域。独特的显微组织是在seips期间latp颗粒的较大聚集体的快速沉降的期望结果。常规地,经历seips的膜溶液常导致各向同性和较少多孔的结构。作为实例,还制造纯的pvdf膜,由此观察到各向同性且多孔的结构。在这个情况下,实现高通量所必要的不对称结构。在seips期间,溶剂继续蒸发超过pvdf的溶解度极限而pvdf继续从湿度为40-60%的大气吸收水蒸气时,pvdf经历相分离,从而在latp沉积物周围缓慢形成固相pvdf致密膜。

[0107]

pvdf黏稠液逐渐从流体相改变为玻璃态区域时,在填充有pvdf黏稠液的latp颗粒之间的颗粒间空间变得较窄。seips的完成导致latp-pvdf膜具有致密的顶层和latp/pvdf混合基体。图5中可得到通过seips形成latp-pvdf膜的示意。

[0108]

本工作中的latp-pvdf膜被设计用于通过电渗析进行锂回收,其中膜的一侧(例如但不限于上/表层)面向进料溶液且另一侧(例如但不限于底层)面向渗透物溶液(产物溶液)。渗透位置的传导率范围在0.055μs/cm

–

202.2ms/cm之间,这在去离子水和licl浓溶液的传导率之间。渗透物溶液的实际传导率将取决于ed工艺参数(例如电流密度、温度、ph等)和进料组成(例如卤水、海水、li再循环进料来源等)。选择seips来制造不对称结构化的latp-pvdf膜,因为产生的膜实现至少10-4

s/cm和以上的高li

传导率(接近液体电解质的传导率)从而实现与渗透物溶液的浓度无关的高li

通量。另外,当在电渗析(ed)池的两端将电流施加至电极时,通过seips实现的独特的latp-pvdf结构还预期减小跨膜的电阻。

[0109]

对水溶液中水分子提供屏障的latp-pvdf膜的致密的pvdf组分确保没有跨膜的盐渗漏,其可危害ed方法的总体选择性(和效率)。不受任何理论的束缚,据信离子选择性由表层处紧密堆积的latp颗粒引起,表层处li

离子通过由密堆积的latp颗粒形成的latp通道迁移跨过膜基体至膜的底侧。越靠近latp-pvdf膜的底部区域,越宽的latp颗粒之间的颗粒间空间(图6h)部分被pvdf聚合物链填充,留下更多孔的结构。当在ed方法中使用latp-pvdf膜时,多孔结构将被渗透物溶液填充,所述渗透物溶液还将促进离子传输。渗透物溶液和latp通道对传导率的贡献程度将取决于渗透物溶液的传导率和latp在溶液中的传导率。因为该方法部分通过pvdf的seips和latp的沉降来进行,所以从表层至底层总是维持latp的网络,从而形成实现专为li

传输的离子通道。

[0110]

实施例3-latp-pvdf膜的锂分离性能-使用ed系统来测试膜的锂离子分离性能。在这个研究中使用的ed方法由3个膜的堆叠体组成,其由aem、latp-pvdf膜和aem按相同顺序构成(aem:阴离子交换膜)。ed已应用于半咸水脱盐、水处理和离子回收,ed中通过施加的电势差调节离子的运动。在本ed实验中,使用latp-pvdf膜代替商用阳离子交换膜。

[0111]

使用由licl、nacl、mgcl2或全部三种盐构成的各种进料溶液调查latp-pvdf膜的离子分离性能。

[0112]

表3进料溶液的组成

[0113][0114]

在分别使用0.1m的licl、nacl和mgcl2作为进料溶液的单一离子渗透测试中,渗透物侧li

离子的浓度随着ed时间增加而可忽略不计的na

和mg

2

渗透跨过膜(图7a)。膜显示在ed实验结束时23.35g/(m2·

h)的li

通量与分别0.62和0.35g/(m2·

h)的极少na

和mg

2

通量(图7b)。这赋予latp膜在12h之后分别37.7和65.7的li

/na

和li

/mg

2

的理想选择性。

[0115]

为了测定用于从不同进料来源回收li

的latp-pvdf膜的可行性,使用不同浓度的licl溶液作为进料进行ed实验(图7c)。如在图7c中显示,在渗透物侧li

的浓度随着进料溶液的li

浓度和工作时间提高,正如从使用较高li

浓度的进料溶液时在任一时刻与膜表面接触的较高li

离子数所预期的。虽然对于0.0001m li

(~4.2ppm)的进料溶液测量li

离子通量仅为0.37g/(m2h)(图7d),但是在12h之后从300ml的进料溶液对应的li

回收率为90.4%,说明latp-pvdf膜对于低li

浓度来源的适用性。然而,随着进料浓度观察到的li

回收率的非线性提高表明可由latp-pvdf膜通过浓缩进料溶液(这是提高锂开采工业中li

回收效率的常见步骤)实现的最高离子通量的上限。latp-pvdf膜广泛应用于不同进料浓度对于真实条件下的锂分离具有巨大优势,因为来自不同来源的li

浓度可显著变化(例如海水和卤水中的平均li

浓度分别为170ppb和300ppm)。此外,在ed测试中使用纯的pvdf膜代替latp-pvdf膜证实latp-pvdf膜中latp通道在li

离子渗透和选择性中的作用。当使用pvdf膜时,在整个ed实验中进料和渗透物的浓度保持相同,表明膜的pvdf组分不可渗透任何离子。在整个全部ed实验中进料和渗透物溶液的体积也保持相同。

[0116]

锂选择性膜的真实应用将需要盐混合物的分离。在我们的研究中,由0.1m licl、0.1m nacl和0.1m mgcl2制成的盐溶液用于ed测试。如在图7e中显示,渗透物侧中na

和mg

2

浓度始终低于icp-oes能谱仪的检测限(样品被送至第三方测试和鉴定公司als),确认latp-pvdf膜仅可渗透li

离子。与单一离子实验(图7f)相比产生的li

通量几乎减半,其可能由在膜的表面上的竞争离子吸附作用所致。latp-pvdf的实际离子选择性比渗透物溶液仅含有li

(即li

/na

和li

/mg

2

=∞)时理想的选择性明显更高。为了更容易与目前报道的锂分离膜的性能对比,假设渗透物溶液中na

和mg

2

的浓度为~1ppm,对应的最小且低估的li

/na

和li

/mg

2

选择性为134。测试结果显示这个研究中的latp-pvdf膜比全部目前的li

分离膜具有明显更大的li

通量和选择性。

[0117]

膜稳定性-膜经历7次由12h的使用0.1m licl溶液作为进料的ed和12h的通过循环di水的膜清洁组成的循环以测定latp-pvdf膜的稳固性和latp通道的稳定性。图8a显示在完成7次循环之后latp-pvdf膜性能保持稳定。在每个循环中,在每个循环结束时膜显示始终在24.8和25.7g/(m2·

h)之间的相同离子通量。另外,通过在0.02m的licl浓度下进行电渗析直至li

大部分被回收来说明latp-pvdf膜的稳定性。选择~0.02m(或1000ppm)的进料浓度使得li

可在与7次循环稳定性测试的实验时间类似的实验时间内渗透通过膜(图8b)。

[0118]

在稳定性测试前后latp-pvdf膜的xrd图样和形态没有显示任何显要差异。基于膜性能、膜的形态和结晶度,据信膜是机械稳固和稳定的。

[0119]

真实性能和能量消耗-使用合成卤水溶液和海水说明latp-pvdf膜的真实性能(参见表3)。使用由300ppm li

(或~0.007m的li

)组成的卤水作为进料溶液,对于latp-pvdf膜观察到类似的离子选择性行为,其中除li

以外的全部离子被该膜几乎完全拒绝。使用300ml的卤水进料溶液,可在12h内实现65.3%的li

回收率。对应的li

离子通量为12.23g/(m2h),其类似于对于0.01m的li

进行的单一离子实验的离子通量。基于渗透物溶液中的浓度(使用icp-ms检测,其中检测限为ppt水平,参见方法),实现9107的li

/na

选择性。结果表明可完全实现从卤水溶液的锂离子回收。

[0120]

当合成海水用作进料(li

浓度:170ppb)时,12h内能够从合成海水回收41.8%的li

。由于合成海水中非常低浓度的li

所致,li

通量低得多。然而,li

/na

、li

/k

、li

/mg

2

和li

/ca

2

的实际离子选择性分别为13.0、43.7、46.6和123.6,表明仍可高效实现从海水回收锂。然而,与卤水作为进料相比选择性明显更低。考虑到海水进料溶液中li

与na

之比高达1:61765,li

/na

选择性为13.0是高度显著的。注意到即使对于li

和na

的等摩尔混合物,在市场上也没有膜可实现这样的li

/na

选择性。

[0121]

当合成海水和卤水用作进料溶液时由latp-pvdf膜显示的li

/na

和li

/k

离子选择性强烈表明通过一价离子的部分脱水实现离子分离。这对于na

占优势的海水溶液的进料溶液尤其正确。在从卤水回收锂的情况下,其中li

:na

为1:77,9107的li

/na

选择性表明膜的表层或上层足够致密从而防止可允许不期望的离子跨过膜至渗透物端的水渗漏。

[0122]

使用从实验室实验获得的膜性能数据和由400mm

×

1600mm的大面积膜堆叠体和665.6m2的总膜面积构成的商用电渗析系统的典型能量消耗,估计商用规模的真实能量消耗为对于每kg锂回收而言~1.84kwh。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。