1.本发明涉及覆膜砂领域,尤其涉及一种覆膜砂生产过程中的质量实时检测方法与系统。

背景技术:

2.覆膜砂工艺有冷法覆膜和热法覆膜两种,经过市场导向的发展,目前冷法覆膜基本被市场所淘汰,热法覆膜是通过加热设备把砂预热到一定温度后转移到混炼设备中,在混炼设备中加入热塑性酚醛树脂、固化剂六亚甲基四氨及润滑剂,经过冷却、破碎、筛分、制程检测、成品检测后得到合格的覆膜砂。然而判定覆膜砂质量是否合格是通过检测热态抗拉抗弯强度和常温抗拉抗弯强度数据得到,检测一组数据结果需要花费30分钟,当前自动覆膜砂生产设备产能为3-9吨/小时,产品首次检测(首检)浪费30分钟(目前,每加工一个总批次(假设包括单批次:a批次、b批次、c批次、d批次)的产品,在加工完第一个单批次(a批次)产品后都需要先做一次检测即首检;后续在整个批次全部循环加工完后,在进行抽检),严重影响生产效率的同时增加了生产能耗,其次,覆膜砂生产流程是单批循环式流水线,制程检测方式采用抽检,成品检测方式是每1吨抽样检测,如果在覆膜砂制备过程中出现单批次产品异常,大多不能及时发现并解决,另外目前的抽检方式也会导致不良产品混入合格产品并流入市场,造成严重的经济损失。现有智能覆膜砂生产线对电机电流和整机电流都具有显示功能,但不能通过电流变化和设置峰值对产品质量进行监控。在当前双能双控和原辅材料价格高涨的前提下,如何稳定产品质量、降低生产成本、降低能源消耗、提高生产效率成为当前覆膜砂企业急待解决的问题。

技术实现要素:

3.为了解决目前批次生产覆膜砂的过程中,在生产完第一个单批次产品后再进行首检所导致的第一个单批次产品有异常时不能及时发现并解决的问题,以及在整个批次生产完成后进行抽检导致的不良产品混入合格产品并流入市场,造成严重经济损失的问题,本发明提出了一种覆膜砂生产过程中的质量实时检测方法,包括步骤:

4.s01:在混炼设备中加入预设添加剂以及处于预设温度范围内的原砂,并通过混炼设备进行搅拌直至混炼设备的电机电流保持不变;

5.s02:在混炼设备中加入热塑性酚醛树脂,以使热塑性酚醛树脂融化并覆膜在原砂表面;

6.s03:获取混炼设备的实时温度,并在实时温度处于第一预设温度范围时在混炼设备中加入固化剂溶液,以使固化剂溶液与覆膜在原砂表面上的热塑性酚醛树脂发生固化反应,并以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值;

7.s04:判断最大电流值是否大于等于预设电流峰值,若否,则进行异常报警。

8.进一步地,所述步骤s01之前还包括步骤:

9.s00:初始化预设电流峰值与预设时间。

10.进一步地,所述步骤s04中:

11.在进行异常报警的同时还包括排出混炼设备中的覆膜砂。

12.进一步地,所述步骤s01中处于预设温度范围的原砂的获取方法为:

13.通过加热设备将原砂加热至预设温度范围之内。

14.本发明还提出了一种覆膜砂生产过程中的质量实时检测系统,包括:

15.混炼模块,用于在混炼设备中加入预设添加剂以及处于预设温度范围的原砂,并通过混炼设备进行搅拌直至混炼设备的电机电流保持不变;

16.覆膜模块,用于在混炼设备中加入热塑性酚醛树脂,以使热塑性酚醛树脂融化并覆膜在原砂表面;

17.控制模块,用于获取混炼设备的实时温度,并在实时温度处于第一预设温度范围时在混炼设备中加入固化剂溶液,以使固化剂溶液与覆膜在原砂表面上的热塑性酚醛树脂发生固化反应,并以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值;

18.检测模块,用于在最大电流值小于预设电流峰值时进行异常报警。

19.进一步地,所述质量实时检测系统还包括:

20.初始设定模块,用于初始化预设电流峰值与预设时间。

21.进一步地,所述检测模块包括:

22.异常排砂单元,用于在最大电流值小于预设电流峰值时,排出混炼设备中的覆膜砂。

23.进一步地,所述混炼模块包括:

24.原砂加热单元,用于通过加热设备将原砂加热至预设温度范围之内。

25.进一步地,所述质量实时检测系统还包括:

26.显示模块,用于实时显示混炼设备电机的电流值。

27.与现有技术相比,本发明至少含有以下有益效果:

28.(1)本发明通过在覆膜砂的生产过程中,即在混炼设备中加入固化剂溶液时,以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值,并判断最大电流值是否大于等于预设电流峰值,若否,则进行异常报警,其实时的检测出了异常的覆膜砂,解决了目前批次生产覆膜砂的过程中,在生产完第一个单批次产品后再进行首检所导致的第一个单批次产品有异常时不能及时发现并解决的问题,以及在整个批次生产完成后进行抽检导致的不良产品混入合格产品并流入市场,造成严重经济损失的问题;

29.(2)本发明通过异常排砂单元,在最大电流值小于预设电流峰值时,排出混炼设备中的覆膜砂,节省了生产能耗;

30.(3)通过本发明的质量实时检测方法完全免去了人工制程的检测,其提升了设备智能化、产品质量稳定性的同时,节约了人力成本、取消了产品首检的等待时间,提高了生产效率。

附图说明

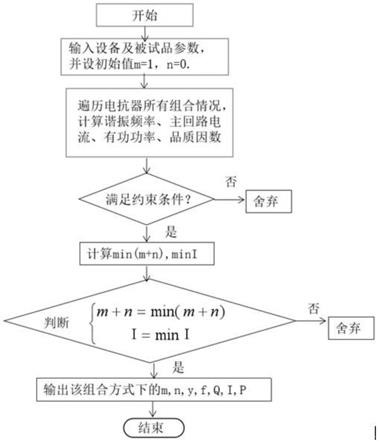

31.图1为一种覆膜砂生产过程中的质量实时检测方法的方法流程图;

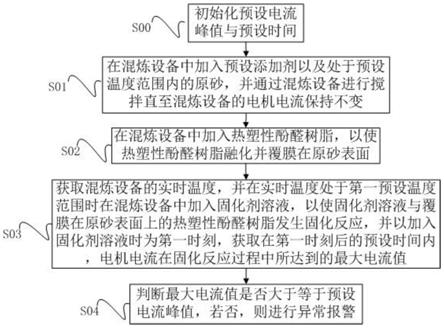

32.图2为一种覆膜砂生产过程中的质量实时检测系统的系统结构图。

具体实施方式

33.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

34.实施例一

35.为了解决目前批次生产覆膜砂的过程中,在生产完第一个单批次产品后再进行首检所导致的第一个单批次产品有异常时不能及时发现并解决的问题,以及在整个批次生产完成后进行抽检导致的不良产品混入合格产品并流入市场,造成严重经济损失的问题,如图1所示,本发明提出了一种覆膜砂生产过程中的质量实时检测方法,包括步骤:

36.s01:在混炼设备中加入预设添加剂以及处于预设温度范围内的原砂,并通过混炼设备进行搅拌直至混炼设备的电机电流保持不变;

37.本实施例中,在混炼设备中加入预设添加剂以及处于(140-160℃)温度范围内的原砂,此时混炼设备的电机从空转状态转变为有负载的运转状态,电流增加,至到搅拌均匀后稳定(混炼设备的电机电流保持不变则表示搅拌均匀后稳定)。

38.s02:在混炼设备中加入热塑性酚醛树脂,以使热塑性酚醛树脂融化并覆膜在原砂表面;

39.需要说明的是,从在混炼设备中添加热塑性酚醛树脂开始,热塑性酚醛树脂受热融化覆膜在原砂表面,随着搅拌时间增加,融化后的热塑性酚醛树脂粘度增大,混炼设备的电机电流也会随之增加。

40.s03:获取混炼设备的实时温度,并在实时温度处于第一预设温度范围时在混炼设备中加入固化剂溶液,以使固化剂溶液与覆膜在原砂表面上的热塑性酚醛树脂发生固化反应,并以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值;

41.s04:判断最大电流值是否大于等于预设电流峰值,若否,则进行异常报警。

42.具体地,所述固化剂溶液为乌洛托品与清水的混合(乌洛托品:清水=1:2),在加入固化剂溶液时,混炼设备的电机受到的负荷瞬间减少,电流随之降低,溶液水受到温度作用开始蒸发,同时混炼设备下端吹风后上端抽风阀门打开,固化剂溶液与热塑性酚醛树脂发生固化反应,负荷增加,电机所受电流也增加;本发明通过以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值;并判断最大电流值是否大于等于预设电流峰值,若否,则进行异常报警,实时的检测出了覆膜砂的质量(合格或者异常),解决了目前批次生产覆膜砂的过程中,在生产完第一个单批次产品后再进行首检所导致的第一个单批次产品有异常时不能及时发现并解决的问题,以及在整个批次生产完成后进行抽检导致的不良产品混入合格产品并流入市场,造成严重经济损失的问题。

43.所述步骤s01之前还包括步骤:

44.s00:初始化预设电流峰值与预设时间。

45.所述步骤s04中:

46.在进行异常报警的同时还包括排出混炼设备中的覆膜砂。

47.需要说明的是,步骤s04中,判断最大电流值是否大于等于预设电流峰值,若是,则覆膜砂的生产还包括:

48.添加硬脂酸钙至混炼设备,并进行搅拌,此时电机电流持续降低直至混炼设备的电机电流保持不变;启动混炼设备放砂阀门,从其预设的正常排砂通道排出已混制完成的覆膜砂,电机电流随之降低到空转电流。

49.所述步骤s01中处于预设温度范围的原砂的获取方法为:

50.通过加热设备将原砂加热至预设温度范围之内。

51.实施例二

52.如图2所示,本发明还提出了一种覆膜砂生产过程中的质量实时检测系统,包括:

53.混炼模块,用于在混炼设备中加入预设添加剂以及处于预设温度范围的原砂,并通过混炼设备进行搅拌直至混炼设备的电机电流保持不变;

54.覆膜模块,用于在混炼设备中加入热塑性酚醛树脂,以使热塑性酚醛树脂融化并覆膜在原砂表面;

55.控制模块,用于获取混炼设备的实时温度,并在实时温度处于第一预设温度范围时在混炼设备中加入固化剂溶液,以使固化剂溶液与覆膜在原砂表面上的热塑性酚醛树脂发生固化反应,并以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值;

56.检测模块,用于在最大电流值小于预设电流峰值时进行异常报警。

57.本发明通过在覆膜砂的生产过程中,即在混炼设备中加入固化剂溶液时,以加入固化剂溶液时为第一时刻,获取在第一时刻后的预设时间内,电机电流在固化反应过程中所达到的最大电流值,并判断最大电流值是否大于等于预设电流峰值,若否,则进行异常报警,其实时的检测出了异常的覆膜砂,解决了目前批次生产覆膜砂的过程中,在生产完第一个单批次产品后再进行首检所导致的第一个单批次产品有异常时不能及时发现并解决的问题,以及在整个批次生产完成后进行抽检导致的不良产品混入合格产品并流入市场,造成严重经济损失的问题。

58.所述质量实时检测系统还包括:

59.初始设定模块,用于初始化预设电流峰值与预设时间。

60.所述检测模块包括:

61.异常排砂单元,用于在最大电流值小于预设电流峰值时,排出混炼设备中的覆膜砂。

62.本发明通过异常排砂单元,在最大电流值小于预设电流峰值时,排出混炼设备中的覆膜砂,节省了生产能耗。

63.所述混炼模块包括:

64.原砂加热单元,用于通过加热设备将原砂加热至预设温度范围之内。

65.所述质量实时检测系统还包括:

66.显示模块,用于实时显示混炼设备电机的电流值。

67.通过本发明的质量实时检测系统完全免去了人工制程的检测,其提升了设备智能

化、产品质量稳定性的同时,节约了人力成本、取消了产品首检的等待时间,提高了生产效率。

68.实施例三

69.为了更好的证明本发明的有效性,本实施例通过例举具体的实验数据来进行详细的展示,通过本发明的方法利用不同的原砂(骨料)、不同类型的树脂以及不同重量的添加剂(诸如固化剂溶液、硬脂酸钙)进行批量生产,并统计各个批次在生产过程中步骤s03中电机电流所达到的最大电流值,以及对应各个批次生产出的覆膜砂的检测数据(产品强度:热态抗拉、常温抗拉、热态抗弯、常温抗弯),可得出在骨料原砂加添加剂重量相同、酚醛树脂种类相同的条件下混炼设备电流峰值大小(即电机电流在固化反应过程中所达到的最大电流值)与产品强度呈正比关系,具体参数如下:

[0070][0071][0072]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用

于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0073]

另外,在本发明中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0074]

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0075]

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。