1.本发明涉及电子显示器件玻璃面板的技术领域,具体涉及车载显示屏用减反射功能膜及其制备方法。

背景技术:

2.在很多应用领域中,增透膜是不可缺少的,否则,无法达到应用的要求。反射功能膜的主要功能是减少或消除透镜、棱镜、平面镜等光学表面的反射光,从而增加这些元件的透光量,发挥各元件的最佳性能,达到相应的技术目标。并且减反射功能膜是应用最广、产量最大的一种光学薄膜,因此,它至今仍是光学薄膜技术中重要的研究课题。

3.然而,一般要增透的光往往不是单色的,而是有一定的频宽,而对于一个增透膜只对某一波长的单色光有完全增透的作用,其应用性能受到局限。例如,在现有技术中,专利号为cn101157522a的“可见光减反射与紫外线截止双功能镀膜玻璃及其制备方法”中公开了玻璃基片/氧化钛-氧化铈膜/多孔二氧化硅膜,或者多孔二氧化硅膜/氧化钛-氧化铈膜/玻璃基片/氧化钛-氧化铈膜/多孔二氧化硅膜,即在玻璃基片的两侧或一侧设置氧化钛-氧化铈膜和多孔二氧化硅膜,其结构单一,所达到的增透效果仅对少数波长的单色光有用;又如,专利号为cn105859153b的“一种防雾减反射可见光双功能镀膜玻璃及其制备方法”中公开了亲水膜层/隔离层/玻璃/隔离层/减反射可见光膜层的结构,其起到减反射和增透作用的仅仅是减反射可见光膜层,并且所设置的非功能层(即非减反射功能层)较多,制备复杂,增加了生产成本,且其折射率提高了仅1.5-3.5%,性能有待进一步提高。

技术实现要素:

4.针对上述现有领域存在的问题,本发明的目的是提供一种结构简单、减反射效果好且应用范围广的车载显示屏用减反射功能膜。为实现本发明的目的,采用如下技术方案:

5.一种车载显示屏用减反射功能膜,包括透明基板,所述透明基板的任意一侧依次固定有隔离层、减反射功能层、折射增强层和防护层;

6.所述隔离层为二氧化硅层,所述减反射功能层包括第一减反射层和第二减反射层,所述折射增强层的折射率大于隔离层的折射率,所述防护层为聚乙烯保护膜或聚对苯二甲酸乙二醇酯保护膜中的一种;

7.其中,所述第一减反射层的材料为二氧化硅siox,其中1≤x≤2,且所述第一减反射层内均匀散布着纳米硅晶粒;所述第二减反射层为多孔膜层,且所述第二减反射层的制备方法为:

8.(a)配制用于喷涂第二减反射层的溶液;

9.(b)向步骤(a)配置的第二减反射层溶液中添加一定量的可挥发性溶剂;

10.(c)将步骤(b)中含挥发性溶剂的第二减反射层溶液喷涂到第一减反射层上;

11.(d)将喷涂后的第二减反射层加热到100-150℃处理,得到表面具有微孔结构的绒面膜层。

12.优选的,所述第一减反射层中纳米硅晶粒的粒度为10-30nm,且所述纳米硅晶粒的密度为1

×

10

12-1

×

10

16

个/cm3。

13.优选的,所述第二减反射层的材料为氧化锌、铝掺杂氧化锌或铟掺杂氧化锌中的一种。

14.优选的,所述第二减反射层的微孔孔径为60-1000nm,孔隙率为25-45%。

15.优选的,所述折射增强层为氧化钛、锑掺杂氧化锡、氧化锡复合氧化锌中的一种或两种。

16.优选的,所述透明基板的材质为pet材料。

17.优选的,所述透明基板上与隔离层相对的一侧设有透明胶粘层,且所述透明胶粘层为亚克力胶粘材质。

18.为达上述目的,本发明还提供了一种车载显示屏用减反射功能膜的制备方法,用于生产上述的车载显示屏用减反射功能膜。

19.优选的,包括以下步骤:

20.(1)预处理:取一块透明基板,通过蒸馏水和无水乙醇清洗3-5次,并加热到200-500℃,得到洁净的透明基板;

21.(2)隔离层的制备:向上述得到的透明基板一面喷涂含有二氧化硅的喷涂液,喷涂的夹角为30-120

°

,喷涂压力为0.5-0.8mpa,喷涂时间为8-15s,再于80-100℃热处理5-10min,制得厚度为10-500nm的隔离层;

22.(3)减反射功能层的制备:通过在上述步骤得到的隔离层上依次制备第一减反射层和第二减反射层,得到厚度为100-1200nm的减反射功能层;

23.(4)折射增强层的制备:将氧化钛、锑掺杂氧化锡、氧化锡复合氧化锌中的一种或两种的喷涂液喷涂到上述得到的减反射功能层上,喷涂的夹角为30-120

°

,喷涂压力为0.5-0.8mpa,喷涂时间为5-10s,再于80-100℃热处理5-10min,制得厚度为30-120nm的折射增强层;

24.(5)防护层的制备:将聚乙烯或聚对苯二甲酸乙二醇酯喷涂液喷涂到上述得到的折射增强层上,喷涂的夹角为30-120

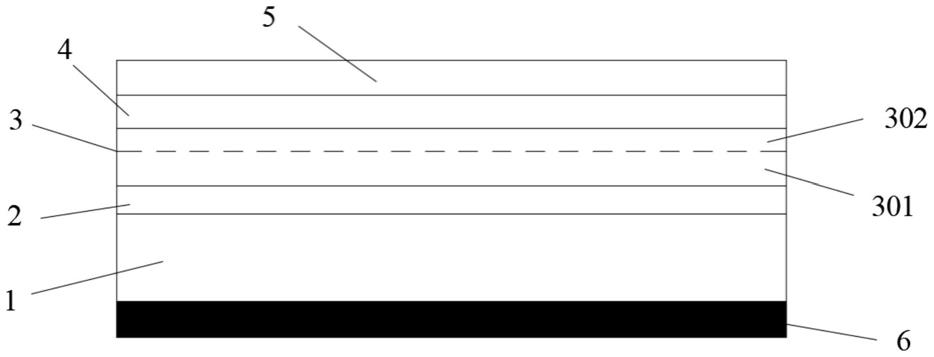

°

,喷涂压力为0.5-0.8mpa,喷涂时间为15-20s,再于80-100℃热处理5-10min,制得厚度为120-1200nm的防护层;

25.(6)透明胶粘层的制备:在透明基板上与隔离层相对的一面设置透明胶粘层,得到最终的车载显示屏用减反射功能膜。

26.优选的,步骤所述减反射功能层的制备,具体包括以下步骤:

27.(301)制备第一减反射层:采用化学沉积法将含有纳米硅晶粒的二氧化硅沉积到隔离层上,即控制等离子体增强化学气相沉积真空沉积室内的温度为280-300℃、真空抽至10-12pa,开启射频电源,使得富硅二氧化硅薄膜生长于隔离层上,得到第一减反射层;

28.(302)制备第二减反射层:首先配制用于喷涂第二减反射层的溶液,然后向所配置的第二减反射层溶液中添加一定量的可挥发性溶剂,再将含可挥发性溶剂的第二减反射层溶液喷涂到上述步骤所得的第一减反射层上,将喷涂后的第二减反射层加热到100-150℃处理,得到表面具有微孔结构的绒面膜层,即第二减反射层;本步骤中喷涂的夹角为30-120

°

,喷涂压力为0.5-0.8mpa,喷涂时间为5-10s。

29.与现有技术相比,本发明的有益效果是:本发明通过设计隔离层、减反射功能层和

折射增强层,设置隔离层,即二氧化硅层,能增加车载显示屏用减反射功能膜的牢固度与抗磨擦的能力,其性能的好坏一定程度上是决定该减反射功能膜的重要指标,另外通过减反射和增透的多层效果,能作用于较宽波长内的光,增强了该膜功能性;本发明的减反射功能层包括不同类型的第一减反射层和第二减反射层,即第一减反射层通过内部包含的粒子发挥减反射效果,第二减反射层通过表面形成的多孔结构发挥减反射效果,具有良好的防眩晕效果,二者相互结合,增强了减反射性能,并且该结构制备简单,操作方便,有利于生产和普及,实用性强。

附图说明

30.图1为本发明一种车载显示屏用减反射功能膜的结构示意图;

31.图2为本发明一种车载显示屏用减反射功能膜的制备方法的流程图;

32.图3为本发明中制备减反射功能层的流程图;

33.图4为本发明中制备第二减反射层的流程图;

34.图中,1-透明基板,2-隔离层,3-减反射功能层,31-第一减反射层,32-第二减反射层,4-折射增强层,5-防护层,6-透明胶粘层。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.具体实施例1

37.图1为本发明一种车载显示屏用减反射功能膜的结构示意图,从中可以看出,本发明提供了一种车载显示屏用减反射功能膜,包括pet材质的透明基板1,该透明基板1的任意一侧依次固定有隔离层2、减反射功能层3、折射增强层4和防护层5;另一侧设有亚克力胶粘材质的透明胶粘层6。

38.本发明中隔离层2为二氧化硅层,减反射功能层3包括第一减反射层31和第二减反射层32,折射增强层4的折射率大于隔离层2的折射率,其材质为氧化钛;防护层5为聚乙烯保护膜;

39.其中,第一减反射层31的材料为二氧化硅siox,其中1≤x≤2,且该第一减反射层31内均匀散布着粒度为10nm的纳米硅晶粒,且该纳米硅晶粒的密度为1

×

10

12

个/cm3;第二减反射层32为多孔膜层,其材质为氧化锌,第二减反射层32的表面为具有60nm孔径的微孔结构绒面膜层,其孔隙率为25%,该第二减反射层32的制备方法为:首先配制用于喷涂第二减反射层32的溶液,即配置一定浓度的氧化锌,然后向上述配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到第一减反射层31上,最后将喷涂后的第二减反射层32加热到100℃处理,得到表面具有微孔结构的绒面膜层。

40.图2为本发明一种车载显示屏用减反射功能膜的制备方法的流程图,并结合图3和图4,从中可以看出,本发明的一种用于生产上述的车载显示屏用减反射功能膜的方法,包括以下步骤:

41.步骤s1:预处理:取一块透明基板1,通过蒸馏水和无水乙醇清洗3次,并加热到200℃,得到洁净的透明基板1。

42.步骤s2:隔离层2的制备:向上述得到的透明基板一面喷涂含有二氧化硅的喷涂液,喷涂的夹角为30

°

,喷涂压力为0.5mpa,喷涂时间为8s,再于80℃热处理10min,制得厚度为10nm的隔离层2。

43.步骤s3:减反射功能层3的制备:通过在上述步骤得到的隔离层2上依次制备第一减反射层31和第二减反射层32,得到厚度为100nm的减反射功能层。

44.在本步骤中,首先采用化学沉积法将含有纳米硅晶粒的二氧化硅沉积到隔离层2上,即控制等离子体增强化学气相沉积真空沉积室内的温度为280℃、真空抽至10pa,开启射频电源,使得富硅二氧化硅薄膜生长于隔离层2上,得到第一减反射层31;然后配制用于喷涂第二减反射层32的溶液,向所配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到上述步骤所得的第一减反射层31上,将喷涂后的第二减反射层32加热到100℃处理,得到表面具有微孔结构的绒面膜层,即第二减反射层32;本步骤中喷涂的夹角为30

°

,喷涂压力为0.5mpa,喷涂时间为10s;

45.步骤s4:折射增强层4的制备:将氧化钛喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为30

°

,喷涂压力为0.5mpa,喷涂时间为10s,再于80℃热处理10min,制得厚度为30nm的折射增强层4。

46.步骤s5:防护层5的制备:将聚乙烯喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为30

°

,喷涂压力为0.5mpa,喷涂时间为20s,再于80℃热处理10min,制得厚度为120nm的防护层5。

47.步骤s6:透明胶粘层6的制备:在透明基板1上与隔离层2相对的一侧设置透明胶粘层6,得到最终的车载显示屏用减反射功能膜,将该减反射功能膜应用于车载显示屏,并进行相关性能的检测,膜层硬度为4.5h,可见光透过率98.5%,近红外线反射率70%,所得车载显示屏的理化性能符合“镀膜玻璃理化性能测试标准”中规定的国家标准。

48.具体实施例2

49.图1为本发明一种车载显示屏用减反射功能膜的结构示意图,从中可以看出,本发明提供了一种车载显示屏用减反射功能膜,包括pet材质的透明基板1,该透明基板1的任意一侧依次固定有隔离层2、减反射功能层3、折射增强层4和防护层5;另一侧设有亚克力胶粘材质的透明胶粘层6。

50.本发明中隔离层2为二氧化硅层,减反射功能层3包括第一减反射层31和第二减反射层32,折射增强层4的折射率大于隔离层2的折射率,其材质为锑掺杂氧化锡;防护层5为聚对苯二甲酸乙二醇酯保护膜;

51.其中,第一减反射层31的材料为二氧化硅siox,其中1≤x≤2,且该第一减反射层31内均匀散布着粒度为30nm的纳米硅晶粒,且该纳米硅晶粒的密度为1

×

10

16

个/cm3;第二减反射层32为多孔膜层,其材质为铝掺杂氧化锌,第二减反射层32的表面为具有1000nm孔径的微孔结构绒面膜层,其孔隙率为45%,该第二减反射层32的制备方法为:首先配制用于喷涂第二减反射层32的溶液,即配置一定浓度的铝掺杂氧化锌,然后向上述配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到第一减反射层31上,最后将喷涂后的第二减反射层32加热到150℃处理,得到表面具有微孔结构的绒面

膜层。

52.图2为本发明一种车载显示屏用减反射功能膜的制备方法的流程图,并结合图3和图4,从中可以看出,本发明的一种用于生产上述的车载显示屏用减反射功能膜的方法,包括以下步骤:

53.步骤s1:预处理:取一块透明基板1,通过蒸馏水和无水乙醇清洗5次,并加热到500℃,得到洁净的透明基板1。

54.步骤s2:隔离层2的制备:向上述得到的透明基板一面喷涂含有二氧化硅的喷涂液,喷涂的夹角为120

°

,喷涂压力为0.8mpa,喷涂时间为8s,再于100℃热处理5min,制得厚度为500nm的隔离层2。

55.步骤s3:减反射功能层3的制备:通过在上述步骤得到的隔离层2上依次制备第一减反射层31和第二减反射层32,得到厚度为1200nm的减反射功能层。

56.在本步骤中,首先采用化学沉积法将含有纳米硅晶粒的二氧化硅沉积到隔离层2上,即控制等离子体增强化学气相沉积真空沉积室内的温度为300℃、真空抽至12pa,开启射频电源,使得富硅二氧化硅薄膜生长于隔离层2上,得到第一减反射层31;然后配制用于喷涂第二减反射层32的溶液,向所配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到上述步骤所得的第一减反射层31上,将喷涂后的第二减反射层32加热到150℃处理,得到表面具有微孔结构的绒面膜层,即第二减反射层32;本步骤中喷涂的夹角为120

°

,喷涂压力为0.8mpa,喷涂时间为5s;

57.步骤s4:折射增强层4的制备:将锑掺杂氧化锡喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为120

°

,喷涂压力为0.8mpa,喷涂时间为5s,再于100℃热处理5min,制得厚度为120nm的折射增强层4。

58.步骤s5:防护层5的制备:将聚对苯二甲酸乙二醇酯喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为120

°

,喷涂压力为0.8mpa,喷涂时间为15s,再于100℃热处理5min,制得厚度为1200nm的防护层5。

59.步骤s6:透明胶粘层6的制备:在透明基板1上与隔离层2相对的一侧设置透明胶粘层6,得到最终的车载显示屏用减反射功能膜,将该减反射功能膜应用于车载显示屏,并进行相关性能的检测,膜层硬度为4.6h,可见光透过率98.8%,近红外线反射率68%,所得车载显示屏的理化性能符合“镀膜玻璃理化性能测试标准”中规定的国家标准。

60.具体实施例3

61.图1为本发明一种车载显示屏用减反射功能膜的结构示意图,从中可以看出,本发明提供了一种车载显示屏用减反射功能膜,包括pet材质的透明基板1,该透明基板1的任意一侧依次固定有隔离层2、减反射功能层3、折射增强层4和防护层5;另一侧设有亚克力胶粘材质的透明胶粘层6。

62.本发明中隔离层2为二氧化硅层,减反射功能层3包括第一减反射层31和第二减反射层32,折射增强层4的折射率大于隔离层2的折射率,其材质为氧化钛和氧化锡复合氧化锌;防护层5为聚乙烯保护膜;

63.其中,第一减反射层31的材料为二氧化硅siox,其中1≤x≤2,且该第一减反射层31内均匀散布着粒度为20nm的纳米硅晶粒,且该纳米硅晶粒的密度为1

×

10

14

个/cm3;第二减反射层32为多孔膜层,其材质为铟掺杂氧化锌,第二减反射层32的表面为具有800nm孔径

的微孔结构绒面膜层,其孔隙率为35%,该第二减反射层32的制备方法为:首先配制用于喷涂第二减反射层32的溶液,即配置一定浓度的铟掺杂氧化锌溶液,然后向上述配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到第一减反射层31上,最后将喷涂后的第二减反射层32加热到120℃处理,得到表面具有微孔结构的绒面膜层。

64.图2为本发明一种车载显示屏用减反射功能膜的制备方法的流程图,并结合图3和图4,从中可以看出,本发明的一种用于生产上述的车载显示屏用减反射功能膜的方法,包括以下步骤:

65.步骤s1:预处理:取一块透明基板1,通过蒸馏水和无水乙醇清洗4次,并加热到350℃,得到洁净的透明基板1。

66.步骤s2:隔离层2的制备:向上述得到的透明基板一面喷涂含有二氧化硅的喷涂液,喷涂的夹角为60

°

,喷涂压力为0.6mpa,喷涂时间为12s,再于90℃热处理8min,制得厚度为200nm的隔离层2。

67.步骤s3:减反射功能层3的制备:通过在上述步骤得到的隔离层2上依次制备第一减反射层31和第二减反射层32,得到厚度为800nm的减反射功能层。

68.在本步骤中,首先采用化学沉积法将含有纳米硅晶粒的二氧化硅沉积到隔离层2上,即控制等离子体增强化学气相沉积真空沉积室内的温度为290℃、真空抽至10pa,开启射频电源,使得富硅二氧化硅薄膜生长于隔离层2上,得到第一减反射层31;然后配制用于喷涂第二减反射层32的溶液,向所配置的第二减反射层32溶液中添加一定量的乙醇,再将含乙醇的第二减反射层32溶液喷涂到上述步骤所得的第一减反射层31上,将喷涂后的第二减反射层32加热到120℃处理,得到表面具有微孔结构的绒面膜层,即第二减反射层32;本步骤中喷涂的夹角为60

°

,喷涂压力为0.6mpa,喷涂时间为8s;

69.步骤s4:折射增强层4的制备:将氧化钛和氧化锡复合氧化锌喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为60

°

,喷涂压力为0.6mpa,喷涂时间为8s,再于90℃热处理8min,制得厚度为100nm的折射增强层4。

70.步骤s5:防护层5的制备:将聚乙烯喷涂液喷涂到上述得到的减反射功能层3上,喷涂的夹角为60

°

,喷涂压力为0.6mpa,喷涂时间为18s,再于890℃热处理8min,制得厚度为900nm的防护层5。

71.步骤s6:透明胶粘层6的制备:在透明基板1上与隔离层2相对的一侧设置透明胶粘层6,得到最终的车载显示屏用减反射功能膜,将该减反射功能膜应用于车载显示屏,并进行相关性能的检测,膜层硬度为4.5h,可见光透过率97.8%,近红外线反射率72%,所得车载显示屏的理化性能符合“镀膜玻璃理化性能测试标准”中规定的国家标准。

72.从本发明的以上各实施例可看出,本发明的车载显示屏用减反射功能膜使得可见光透过率得到了增强,降低了近红外线的反射率,本发明通过设计隔离层、减反射功能层和折射增强层,设置隔离层,即二氧化硅层,能增加车载显示屏用减反射功能膜的牢固度与抗磨擦的能力,其性能的好坏一定程度上是决定该减反射功能膜的重要指标,另外通过减反射和增透的多层效果,能作用于较宽波长内的光,增强了该膜功能性;本发明的减反射功能层包括不同类型的第一减反射层和第二减反射层,即第一减反射层通过内部包含的粒子发挥减反射效果,第二减反射层通过表面形成的多孔结构发挥减反射效果,具有良好的防眩

晕效果,二者相互结合,增强了减反射性能,并且该结构制备简单,操作方便,有利于生产和普及,实用性强。

73.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或更替,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。