1.本发明涉及表面活性剂制备领域,更具体地说,涉及一种连续高效型绿色表面活性剂的制备方法。

背景技术:

2.绿色表面活性剂是指由天然或再生资源加工的,对人体刺激性小和易于生物降解的表面活性剂。烷基糖苷是20纪90年代兴起的一种新型的绿色表面活性剂,它是由天然的可再生资源葡萄糖的半缩醛疑基和脂肪醇疑基在酸的催化失去一分子而得到的混合产物。烷基糖苷具有表面张力低、无浊点、hlb值可调、湿润力强、去污力强、泡沫丰富细腻、配伍性强、无毒、无害、对皮肤无刺激,生物降解迅速彻底,可与任何类型表面活性剂复配,协同效应明显等特点,故被作为绿色表面活性剂广泛运用。

3.在烷基糖苷的制备过程中,需要通过葡萄糖和脂肪醇经过混合胶化后,在经过脱水和催化反应后制得。烷基糖苷一般颜色较深需要进行脱色漂白,由于高浓度烷基糖苷粘度大,流动性差,通用漂白器中,需要一定的搅拌速度,然而速度过快容易产生许多泡沫,导致脱色效率降低,为此需要使用消泡装置进行辅助生产。

4.如今应用最广泛的消泡方法为热力消泡法,但现有的热力消泡法中,容易导致加热器中严重结垢,结果会大大降低其消泡效率,且能耗增大,进而影响脱色效率,降低烷基糖苷的制备效率。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本发明的目的在于提供一种连续高效型绿色表面活性剂的制备方法,本方案通过在使用加热棒进行搅拌消泡的过程中,增加自剥离移动环的间歇性作用,以辅助弹性导向管内污垢的剥离,减少加热器的能耗,提高加热消泡的效率,进而有效提高烷基糖苷的生产效率,并且及时处理的污垢也可以防止加热器热量过高导致脱色过程中烷基糖苷成分的流失,进而通过自剥离移动环的作用也有效提高了烷基糖苷的生产质量,同时通过增设机械结构的方式在内部及时对水垢进行清除,有效降低了烷基糖苷的制备难度,减低对工艺人员的技术要求,利于烷基糖苷的批量生产,进而提高烷基糖苷制备的经济效益。

7.2.技术方案

8.为解决上述问题,本发明采用如下的技术方案。

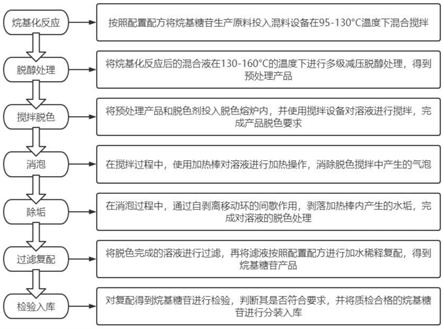

9.一种连续高效型绿色表面活性剂的制备方法,包括如下步骤:

10.s1.烷基化反应:按照配置配方将烷基糖苷生产原料投入混料设备在95-130℃温度下混合搅拌;

11.s2.脱醇处理:将烷基化反应后的混合液在130-160℃的温度下进行多级减压脱醇处理,得到预处理产品;

12.s3.搅拌脱色:将预处理产品和脱色剂投入脱色熔炉内,并使用搅拌设备对溶液进行搅拌,完成产品脱色要求;

13.s4.消泡:在搅拌过程中,使用加热棒对溶液进行加热操作,消除脱色搅拌中产生的气泡;

14.s5.除垢:在消泡过程中,通过自剥离移动环的间歇作用,剥落加热棒内产生的水垢,完成对溶液的脱色处理;

15.s6.过滤复配:将脱色完成的溶液进行过滤,再将滤液按照配置配方进行加水稀释复配,得到烷基糖苷产品;

16.s7.检验入库:对复配得到烷基糖苷进行检验,判断其是否符合要求,并将质检合格的烷基糖苷进行分装入库;通过在使用加热棒进行搅拌消泡的过程中,增加自剥离移动环的间歇性作用,以辅助弹性导向管内污垢的剥离,减少加热器的能耗,提高加热消泡的效率,进而有效提高烷基糖苷的生产效率,并且及时处理的污垢也可以防止加热器热量过高导致脱色过程中烷基糖苷成分的流失,进而通过自剥离移动环的作用也有效提高了烷基糖苷的生产质量。

17.进一步的,所述脱色熔炉内安装有搅拌设备,所述搅拌设备下端延伸至脱色熔炉内部,并固定连接有多个加热棒,所述加热棒内的内壁开设有剥离滑动槽,所述剥离滑动槽的两端内壁对称固定连接有电磁驱动组件,所述剥离滑动槽的两端内壁固定连接有多个弹性导向管,所述加热棒内固定连接有热溶液存储囊,所述热溶液存储囊的外壁滑动连接有自剥离移动环,且自剥离移动环位于剥离滑动槽内;通过增设机械结构的方式在内部及时对水垢进行清除,有效降低了烷基糖苷的制备难度,减低对工艺人员的技术要求,利于烷基糖苷的批量生产,进而提高烷基糖苷制备的经济效益。

18.进一步的,所述自剥离移动环内开设有多个稳定型穿孔,且多个弹性导向管通过多个相对应的稳定型穿孔贯穿自剥离移动环设置;通过均匀设置的多个弹性导向管与自剥离移动环的滑动连接,有效保障了自剥离移动环移动时的稳定性,防止自剥离移动环的随意转动造成的热溶液存储囊内污垢清洁的不彻底,有效提高对热溶液存储囊内水垢的剥离效率和清洁质量。

19.进一步的,所述自剥离移动环的靠近弹性导向管的一侧内壁开设有形变槽,所述形变槽远离弹性导向管的一侧内壁固定安装有多个形变剥离环,所述形变槽靠近弹性导向管的一侧内壁固定连接有阻隔保护膜,所述形变剥离环包括上传导层、弹性形变层和下传导层,所述上传导层、弹性形变层和下传导层在形变槽内由上而下依次设置,且上传导层和下传导层与弹性形变层相配合,相邻的两个所述形变剥离环呈相反效应设置;通过多个形变剥离环的配合使用,可以在改变形变剥离环的厚度的同时使得多个形变剥离环呈现出错落的高度设置,进而对热溶液存储囊进行挤压和吸附,进一步提高热溶液存储囊内水垢脱落的效率,又通过阻隔保护膜的设置,有效加大了形变剥离环形变时对热溶液存储囊的保护力度,便于热溶液存储囊的长期有效持续使用。

20.进一步的,所述电磁驱动组件包括线圈护套,所述剥离滑动槽的两端内壁均固定连接有线圈护套,所述线圈护套内固定连接有多个可调电磁线圈,且可调电磁线圈和弹性导向管呈相间设置,多个所述可调电磁线圈靠近自剥离移动环的一端均固定安装有磁力引导块,所述自剥离移动环靠近电磁驱动组件的两侧均固定安装有多个磁驱动圆片,且磁驱

动圆片和相对应的磁力引导块相匹配;线圈护套的设置可以对可调电磁线圈进行保护,减少可调电磁线圈的磁力损耗,又通过磁力引导块的设置可以有效提高磁传导的效率,使得电磁驱动组件与磁驱动圆片的配合使用可以有效提高自剥离移动环移动的稳定性,进而提高对污垢剥落的效率。

21.进一步的,所述弹性导向管内对称固定连接有热感形变丝,两个所述热感形变丝相互靠近的一端均固定连接有驱动球,且两个驱动球分别位于自剥离移动环的两侧,所述热感形变丝采用形状记忆合金材料制成弹簧状结构,且超过平衡温度之后向直线状变化;热感形变丝的设置加大了自剥离移动环在加热棒内滑动的动力,又通过驱动球的设置扩大了对自剥离移动环力的施加面积,进而有效提高了热感形变丝对自剥离移动环推送的稳定性,保持了自剥离移动环对热溶液存储囊内污垢剥离的持续有效性。

22.进一步的,所述搅拌设备内固定安装有控制器,所述加热棒内固定安装有与弹性导向管相匹配的加热片,且加热片、电磁驱动组件和形变剥离环通过导线和控制器电性连接;通过系统的集中控制来对脱色过程中加热棒内水垢的清除,可以提高清除的及时性,进而有效保持了烷基糖苷制备的连续性,减少设备的损坏和维修成本,进一步提高烷基糖苷生产的经济效益。

23.3.有益效果

24.相比于现有技术,本发明的优点在于:

25.(1)本方案通过在使用加热棒进行搅拌消泡的过程中,增加自剥离移动环的间歇性作用,以辅助弹性导向管内污垢的剥离,减少加热器的能耗,提高加热消泡的效率,进而有效提高烷基糖苷的生产效率,并且及时处理的污垢也可以防止加热器热量过高导致脱色过程中烷基糖苷成分的流失,进而通过自剥离移动环的作用也有效提高了烷基糖苷的生产质量,同时通过增设机械结构的方式在内部及时对水垢进行清除,有效降低了烷基糖苷的制备难度,减低对工艺人员的技术要求,利于烷基糖苷的批量生产,进而提高烷基糖苷制备的经济效益。

26.(2)通过均匀设置的多个弹性导向管与自剥离移动环的滑动连接,有效保障了自剥离移动环移动时的稳定性,防止自剥离移动环的随意转动造成的热溶液存储囊内污垢清洁的不彻底,有效提高对热溶液存储囊内水垢的剥离效率和清洁质量。

27.(3)通过多个形变剥离环的配合使用,可以在改变形变剥离环的厚度的同时使得多个形变剥离环呈现出错落的高度设置,进而对热溶液存储囊进行挤压和吸附,进一步提高热溶液存储囊内水垢脱落的效率,又通过阻隔保护膜的设置,有效加大了形变剥离环形变时对热溶液存储囊的保护力度,便于热溶液存储囊的长期有效持续使用。

28.(4)线圈护套的设置可以对可调电磁线圈进行保护,减少可调电磁线圈的磁力损耗,又通过磁力引导块的设置可以有效提高磁传导的效率,使得电磁驱动组件与磁驱动圆片的配合使用可以有效提高自剥离移动环移动的稳定性,进而提高对污垢剥落的效率。

29.(5)热感形变丝的设置加大了自剥离移动环在加热棒内滑动的动力,又通过驱动球的设置扩大了对自剥离移动环力的施加面积,进而有效提高了热感形变丝对自剥离移动环推送的稳定性,保持了自剥离移动环对热溶液存储囊内污垢剥离的持续有效性。

30.(6)通过系统的集中控制来对脱色过程中加热棒内水垢的清除,可以提高清除的及时性,进而有效保持了烷基糖苷制备的连续性,减少设备的损坏和维修成本,进一步提高

烷基糖苷生产的经济效益。

附图说明

31.图1为本发明的制备方法流程结构示意图;

32.图2为本发明脱色熔炉的正视剖面结构示意图;

33.图3为本发明加热棒的侧视剖面结构示意图;

34.图4为本发明加热棒的内部轴侧结构示意图;

35.图5为本发明电磁驱动组件的爆炸结构示意图;

36.图6为本发明电磁驱动组件的侧视剖面结构示意图;

37.图7为本发明自剥离移动环和弹性导向管的轴侧结构示意图;

38.图8为本发明自剥离移动环和弹性导向管的侧视剖面结构示意图;

39.图9为本发明形变剥离环的内部结构示意图;

40.图10为本发明形变剥离环形变状态的侧视剖面结构示意图。

41.图中附图标记说明:

42.1、脱色熔炉;2、搅拌设备;201、加热棒;202、剥离滑动槽;3、自剥离移动环;301、稳定型穿孔;4、电磁驱动组件;401、线圈护套;402、可调电磁线圈;403、磁力引导块;5、弹性导向管;501、热感形变丝;502、驱动球;6、热溶液存储囊;7、形变剥离环;701、上传导层;702、弹性形变层;703、下传导层;8、阻隔保护膜;9、磁驱动圆片。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

46.实施例:

47.请参阅图1-10,一种连续高效型绿色表面活性剂的制备方法,包括如下步骤:

48.s1.烷基化反应:按照配置配方将烷基糖苷生产原料投入混料设备在95-130℃温度下混合搅拌;

49.s2.脱醇处理:将烷基化反应后的混合液在130-160℃的温度下进行多级减压脱醇

处理,得到预处理产品;

50.s3.搅拌脱色:将预处理产品和脱色剂投入脱色熔炉1内,并使用搅拌设备2对溶液进行搅拌,完成产品脱色要求;

51.s4.消泡:在搅拌过程中,使用加热棒201对溶液进行加热操作,消除脱色搅拌中产生的气泡;

52.s5.除垢:在消泡过程中,通过自剥离移动环3的间歇作用,剥落加热棒201内产生的水垢,完成对溶液的脱色处理;

53.s6.过滤复配:将脱色完成的溶液进行过滤,再将滤液按照配置配方进行加水稀释复配,得到烷基糖苷产品;

54.s7.检验入库:对复配得到烷基糖苷进行检验,判断其是否符合要求,并将质检合格的烷基糖苷进行分装入库;通过在使用加热棒201进行搅拌消泡的过程中,增加自剥离移动环3的间歇性作用,以辅助弹性导向管5内污垢的剥离,减少加热器的能耗,提高加热消泡的效率,进而有效提高烷基糖苷的生产效率,并且及时处理的污垢也可以防止加热器热量过高导致脱色过程中烷基糖苷成分的流失,进而通过自剥离移动环3的作用也有效提高了烷基糖苷的生产质量。

55.请参阅图2和图3,脱色熔炉1内安装有搅拌设备2,搅拌设备2下端延伸至脱色熔炉1内部,并固定连接有多个加热棒201,加热棒201内的内壁开设有剥离滑动槽202,剥离滑动槽202的两端内壁对称固定连接有电磁驱动组件4,剥离滑动槽202的两端内壁固定连接有多个弹性导向管5,加热棒201内固定连接有热溶液存储囊6,热溶液存储囊6的外壁滑动连接有自剥离移动环3,且自剥离移动环3位于剥离滑动槽202内;通过增设机械结构的方式在内部及时对水垢进行清除,有效降低了烷基糖苷的制备难度,减低对工艺人员的技术要求,利于烷基糖苷的批量生产,进而提高烷基糖苷制备的经济效益。

56.请参阅图4和图9,自剥离移动环3内开设有多个稳定型穿孔301,且多个弹性导向管5通过多个相对应的稳定型穿孔301贯穿自剥离移动环3设置;通过均匀设置的多个弹性导向管5与自剥离移动环3的滑动连接,有效保障了自剥离移动环3移动时的稳定性,防止自剥离移动环3的随意转动造成的热溶液存储囊6内污垢清洁的不彻底,有效提高对热溶液存储囊6内水垢的剥离效率和清洁质量。

57.请参阅图8-10,自剥离移动环3的靠近弹性导向管5的一侧内壁开设有形变槽,形变槽远离弹性导向管5的一侧内壁固定安装有多个形变剥离环7,形变槽靠近弹性导向管5的一侧内壁固定连接有阻隔保护膜8,形变剥离环7包括上传导层701、弹性形变层702和下传导层703,上传导层701、弹性形变层702和下传导层703在形变槽内由上而下依次设置,且上传导层701和下传导层703与弹性形变层702相配合,相邻的两个形变剥离环7呈相反效应设置;通过多个形变剥离环7的配合使用,可以在改变形变剥离环7的厚度的同时使得多个形变剥离环7呈现出错落的高度设置,进而对热溶液存储囊6进行挤压和吸附,进一步提高热溶液存储囊6内水垢脱落的效率,又通过阻隔保护膜8的设置,有效加大了形变剥离环7形变时对热溶液存储囊6的保护力度,便于热溶液存储囊6的长期有效持续使用。

58.请参阅图5和图6,电磁驱动组件4包括线圈护套401,剥离滑动槽202的两端内壁均固定连接有线圈护套401,线圈护套401内固定连接有多个可调电磁线圈402,且可调电磁线圈402和弹性导向管5呈相间设置,多个可调电磁线圈402靠近自剥离移动环3的一端均固定

安装有磁力引导块403,自剥离移动环3靠近电磁驱动组件4的两侧均固定安装有多个磁驱动圆片9,且磁驱动圆片9和相对应的磁力引导块403相匹配;线圈护套401的设置可以对可调电磁线圈402进行保护,减少可调电磁线圈402的磁力损耗,又通过磁力引导块403的设置可以有效提高磁传导的效率,使得电磁驱动组件4与磁驱动圆片9的配合使用可以有效提高自剥离移动环3移动的稳定性,进而提高对污垢剥落的效率。

59.请参阅图7和图8,弹性导向管5内对称固定连接有热感形变丝501,两个热感形变丝501相互靠近的一端均固定连接有驱动球502,且两个驱动球502分别位于自剥离移动环3的两侧,热感形变丝501采用形状记忆合金材料制成弹簧状结构,且超过平衡温度之后向直线状变化;热感形变丝501的设置加大了自剥离移动环3在加热棒201内滑动的动力,又通过驱动球502的设置扩大了对自剥离移动环3力的施加面积,进而有效提高了热感形变丝501对自剥离移动环3推送的稳定性,保持了自剥离移动环3对热溶液存储囊6内污垢剥离的持续有效性。

60.请参阅图1-10,搅拌设备2内固定安装有控制器,加热棒201内固定安装有与弹性导向管5相匹配的加热片,且加热片、电磁驱动组件4和形变剥离环7通过导线和控制器电性连接;通过系统的集中控制来对脱色过程中加热棒201内水垢的清除,可以提高清除的及时性,进而有效保持了烷基糖苷制备的连续性,减少设备的损坏和维修成本,进一步提高烷基糖苷生产的经济效益。

61.请参阅图1-10,在对烷基糖苷进行脱色搅拌并消泡的过程中,当发现消泡效率降低时,此时可以通过启动控制器,控制电磁驱动组件4的启动,进而驱动自剥离移动环3在加热棒201内滑动,并同时通过控制形变剥离环7的形变在热溶液存储囊6的外端对热溶液存储囊6进行挤压,使得热溶液存储囊6内壁的水垢通过凹凸不平的挤压造成脱落,并通过热溶液存储囊6内填充的加热液体的更换而流出,使得热溶液存储囊6的热量传递更高效,进而使得加热棒201在搅拌过程中散发热量的效率更快,从而有效提高了消泡的效率,提高了搅拌脱色的效率和质量,提高烷基糖苷制备的效率。

62.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。