1.本发明涉及一种用于机加工的刀具的切削嵌件。本发明还涉及一种具有这种切削嵌件的刀具,以及一种具有至少一个用于接纳切削嵌件的切削嵌件接收部的刀架。

2.根据本发明的切削嵌件优选地是能够用于车削机加工的切削嵌件。特别优选地,根据本发明的切削嵌件适于冲入式车削(plunge turning)机加工。

背景技术:

3.de10042692a1公开了一种现有技术中已知的特别为冲入式车削而开发的切削嵌件。尽管这种切削嵌件在实践中已经证明是相当有利的,但是随着时间的推移,已经发现了若干缺点,这些缺点提供了改进潜力的空间。

4.由de10042692a1已知的切削嵌件由于切屑形状的几何形状,即由于切削嵌件的切削区域中的前刀面的形状,仅适合于所谓的完全切削,在完全切削中,刀具在切削嵌件的主切削刃的整个宽度上插入工件中。

5.然而,从de10042692a1中已知的切削嵌件不太适用于部分切削,在部分切削中,仅用主切削刃的一部分来加工工件。部分切削确实可以用这种切削嵌件产生,但是切屑形成的产生不如在完全切削中有利,在完全切削中,刀具在主切削刃的整个宽度或长度上插入工件中。其原因尤其在于切削区域的几何形状的特定设计。

6.这里的切削区域不仅是切削刃本身的区域,而且是切削嵌件在工件机加工期间影响切屑形成的整个区域。切削区域除了包括主切削刃之外,还包括前刀面和副切削刃。

7.例如,对于从de10042692a1中已知的切削嵌件,已经发现在部分切削的机加工中,切屑不会如期望的那样断裂。相对较长的切屑被形成。这不利地影响了加工可靠性,因为工件和/或刀具可能被相对较长的切屑所损坏。

技术实现要素:

8.因此,本发明的目的是提供一种具有更好的通用性的切削嵌件,使得不仅适用于完全切削的冲入式车削,而且适用于部分切削的冲入式车削。特别是,无论是整个主切削刃与工件接触(完全切削)还是仅主切削刃的一部分与工件接触(部分切削),切削嵌件的切屑形成性能都应该被提高。

9.该目的通过根据权利要求1所述的切削嵌件实现,该切削嵌件具有以下特征:

[0010]-主切削刃,所述主切削刃被构造成呈直线并且与切削区域的纵向方向正交地延伸;

[0011]-倒角,所述倒角具有全部布置在公共倒角平面中的三个部分区域,其中,所述三个部分区域中的第一部分区域布置成与所述主切削刃的第一端部相邻,所述三个部分区域中的第二部分区域沿着至少大部分的主切削刃延伸并且与至少大部分的主切削刃平行,并且所述三个部分区域中的第三部分区域布置成与所述主切削刃的第二端部相邻;

[0012]-切屑腔,其被构造为凹部,所述凹部由所述倒角的所述第一部分区域和所述第三

部分区域侧向地界定、在所述切屑腔的面向所述主切削刃的前端区域处由所述倒角的所述第二部分区域界定,并且在所述切屑腔的相反的后端区域处由壁界定;

[0013]

其中,包括所述壁的所述切屑腔相对于对称平面镜像对称地布置,所述对称平面正交于所述主切削刃定向并且延伸穿过所述主切削刃的中心点,

[0014]

其中,包括所述壁的所述切屑腔布置在所述倒角平面下方并且不与所述倒角平面相交,

[0015]

其中,所述壁包括以递增顺序且依次彼此邻接的五个壁区域,其中,所述五个壁区域中的第一壁区域和所述五个壁区域中的第五壁区域被构造成相对于所述对称平面彼此镜像对称,其中,所述五个壁区域中的第二壁区域和所述五个壁区域中的第四壁区域被构造成相对于所述对称平面彼此镜像对称,并且其中,所述五个壁区域中的第三壁区域被所述对称平面分成两个镜像对称的半部,

[0016]

其中,壁的轮廓线由所述壁与正交于所述对称平面定向且沿着所述纵向方向延伸的假想平面的相交而产生,壁的轮廓线具有布置在所述第一壁区域中的第一部分、布置在所述第二壁区域中的第二部分、布置在所述第三壁区域中的第三部分、布置在所述第四壁区域中的第四部分以及布置在所述第五壁区域中的第五部分,

[0017]

其中,第一、第三和第五部分每个呈凹形,并且其中,第二和第四部分呈直线或凸形,并且

[0018]

其中,所述第一部分上的至少一个点具有比所述第二部分、所述第三部分和所述第四部分上的所有点更小的离所述主切削刃的距离,并且其中,所述第二部分和所述第四部分上的所有点具有比所述第三部分上的所有点更小的离所述主切削刃的距离。

[0019]

根据本发明的切削嵌件的特征在于上述倒角,倒角被分成三个部分区域并且至少部分地围绕切屑腔延伸。倒角的三个部分区域都布置在相对于切削区域的纵向方向向上倾斜地定向的同一倒角平面中。

[0020]

由于这种定向,倒角平面不与切屑腔相交或者说不横穿切屑腔。倒角平面作为整体位于切屑腔上方。因此,倒角相对于xy平面以负前角(negative rake angle)定向。这也被描述为负倒角。特别地,倒角的邻接主切削刃的两个端部的部分区域(第一部分区域和第三部分区域)确保切削嵌件的切削角部的稳定。倒角的沿着主切削刃的大部分长度延伸的第二部分区域也有助于稳定主切削刃。因此,负倒角在切削嵌件的整个长度上或在切削嵌件的整个宽度上稳定主切削刃。

[0021]

根据本发明的切削嵌件的另一个特征是与所述负倒角邻接的切屑腔。在该切屑腔内布置有多个前刀面(rakeface),前刀面的几何形状对于切屑形成是决定性的。在其后部区域中,切屑腔由壁界定。所述壁具有五个壁区域,五个壁区域以递增顺序彼此直接邻接的。术语“递增顺序”在此是指第二壁区域邻接第一壁区域,第三壁区域邻接第二壁区域,第四壁区域邻接第三壁区域,并且第五壁区域邻接第四壁区域。

[0022]

由于切屑腔相对于对称平面的镜像对称,中间的第三壁区域被假想的对称平面分成两个相等大小的半部,这两个半部彼此镜像对称。第一壁区域与第五壁区域镜像对称,并且第二壁区域与第四壁区域镜像对称。所有五个壁区域优选地被构造为自由形状的面。

[0023]

由壁与假想平面(该假想平面垂直于对称平面定向并且沿着纵向方向延伸)的相交而产生的壁的轮廓线具有以下特性:该轮廓线的第一、第三和第五部分各自被构造为凹

形。轮廓线的第二和第四部分各自被构造为直线或凸形。在轮廓线的第一部分上的至少一个点具有比在轮廓线的第二、第三和第四部分上的所有点更小的离主切削刃的距离。由于切屑腔的对称特性,因此,在轮廓线的第五部分上的至少一个点具有比在轮廓线的第二、第三和第四部分上的所有点更小的离主切削刃的距离。此外,在轮廓线的第二和第四部分上的所有点都具有比在轮廓线的第三部分上的所有点更小的离主切削刃距离。

[0024]

换句话说,或者更简单地说,布置在切屑腔中心的第三壁区域离主切削刃最远。切屑腔的在侧面进一步向外并与之邻接的两个第二和第四壁部分被布置成比第三壁区域稍微更靠近主切削刃。然而,两个最外侧的壁区域(第一和第五壁区域)最靠近主切削刃。如上所述,这些距离关系不必一定应用于整个壁区域,而是至少应用于这些壁区域上的相应一个点。

[0025]

所述切屑腔的形状,特别是所述壁的形状,与上述负倒角一起,在通过根据本发明的切削嵌件机加工工件期间,显著改善切屑形成性能。

[0026]

申请人的实验已经表明,在使用切削嵌件进行完全切削时以及在使用切削嵌件进行部分切削时都实现了优异的切屑形成性能。所谓的凸条冲入式机加工(web plunge machining)对于根据本发明的切削嵌件也是可能的,在凸条冲入式机加工中,存在于工件上的凸条(web)仅由主切削刃的中居中布置的部分加工。

[0027]

所述凸条冲入式机加工与上述部分切削冲入式机加工的不同之处在于,在凸条冲入式机加工中用于机加工工件的主切削刃的部分位于主切削刃的中心区域,并且优选地相对于对称平面对称地布置,而在部分切削冲入式机加工中用于机加工工件的主切削刃的部分从主切削刃的一端延伸到任意点,该任意点优选地位于主切削刃的中心和另一端之间。在部分切削的冲入式机加工中,切削嵌件因此通常相对于切屑腔的对称平面不对称地承载。

[0028]

在整个主切削刃用于加工工件的完全切削中,特别地,负倒角的第一部分区域和第三部分区域有助于稳定切削角部。这允许长的使用寿命。在完全切削中,切屑腔的后壁的中间区域,即第二、第三和第四壁区域,没有承载或者至少仅最小承载。因此,在完全切削期间,切屑腔的后壁的第二、第三和第四壁区域对加工没有影响或者至少仅有非常轻微的影响。负倒角的第一和第三部分区域与切屑腔的后壁的第一和第五壁区域一起有助于切屑在完全切削时渐缩。因此,从工件上去除的切屑可以非常容易地流出机加工槽。这允许形成具有小的切屑空间计数的螺旋切屑切屑。

[0029]

在部分切削中,通常负倒角的部分区域之一承载,该部分区域位于切削嵌件的角部区域(即,倒角的第一部分区域或第三部分区域)中。除了负倒角的这个部分区域之外,在部分切削时,切屑腔的后壁的相对的壁区域承载。根据切削嵌件的在其上进行部分切削的一例,部分切削中的功能面例如是负倒角的第一部分区域连同切屑腔的第四壁区域,或者在另一例,负倒角的第二部分区域连同切屑腔的第四壁区域。所述切屑腔的所述壁区域用于平衡所述负倒角的所述区域。因此,在部分切削时也最小化了长螺旋切屑的形成。因此,即使在部分切削时,也可以实现良好的切屑控制和长的使用寿命。

[0030]

在凸条冲入式机加工中,主切削刃的居中布置的部分用于机加工工件,切屑形成基本上受切屑腔的后壁的居中布置的第三壁区域的影响。如上所述,与其他壁区域相比,这离主切削刃最远并且被构造成凹形。因此,在凸条冲入式机加工中,去除的切屑卷起到一

侧,并因此逐渐变细,这又促进切屑断裂并防止长螺旋切屑。负倒角的沿着主切削刃的大部分延伸的第二部分区域也有助于在凸条冲入式机加工期间稳定主切削刃,并且因此避免由于过载而对主切削刃造成的损坏。

[0031]

因此,无论与切削嵌件是用于加工完全切削、部分切削还是用于凸条冲入式机加工,切削嵌件的切削区域的根据本发明的设计具有非常好的切屑形成性能。

[0032]

因此,上述目的完全得以实现。

[0033]

根据本发明的改进方案,第一部分上的所有点都比第二、第三和第四部分上的所有点离主切削刃具有更小的距离。

[0034]

换句话说,与切屑腔的后壁的第二、第三和第四壁区域相比,切屑腔的后壁的第一壁区域作为整体被布置成更靠近主切削刃。由于切屑腔的这种对称特性,这也相应地适用于第五壁区域。因此,在后一种改进方案中,在轮廓线的第五部分上的所有点也比在轮廓线的第二、第三和第四部分上的所有点离主切削刃具有更小的距离。

[0035]

因此,在后一种改进方案中,布置在离外侧(第一和第五壁区域)最远的壁区域具有距主切削刃最小的距离,并且布置在中心的壁区域(第三壁区域)具有距主切削刃最大的距离。在中间的壁区域(第二和第四壁区域)的距离分别大于第三壁区域和主切削刃之间的距离,但小于两个最外侧的壁区域(第一和第五壁区域)距主切削刃的距离。

[0036]

根据进一步的改进方案,轮廓线的五个部分各自限定连续且可微分的曲线。

[0037]

因此,轮廓线的各个部分优选地各自是无扭折的且不间断的。此外,各个壁区域优选地是无扭折的。

[0038]

然而,优选地,五个壁部分没有切向地彼此合并。在各个壁区域之间,即在从一个壁区域到下一个壁区域的过渡处,可能出现扭折或边缘。因此,各个壁区域优选地在切屑腔的内部彼此明显地分隔。这也有助于机加工过程的稳定性,并改善使用根据本发明的切削嵌件进行机加工所产生的切屑形成性能。

[0039]

根据进一步的改进方案,轮廓线的第三部分与轮廓线的其它部分相比最长。

[0040]

因此,居中设置的第三壁区域优选地形成切屑腔的后壁的最大部分。这在凸条冲入式机加工期间是特别有利的。

[0041]

根据另一改进方案,负倒角的第二部分区域优选地直接邻接主切削刃。

[0042]

这减轻了主切削刃上的负载,并且因此对其总体稳定性做出积极贡献。

[0043]

根据另一改进方案,轮廓线的第一部分直接邻接负倒角的第一部分区域。类似地,在该改进方案中,轮廓线的第五部分直接邻接负倒角的第三部分区域。

[0044]

因此,在该改进方案中,切屑腔的第一壁区域与负倒角的第一部分区域直接邻接,并且切屑腔的第五壁区域与负倒角的第三部分区域直接邻接。优选地,负倒角的第一和第三部分区域均被构造为平面。

[0045]

根据进一步的改进方案,从俯视图中观察,切屑腔与负倒角的第一部分区域之间的第一边界线以相对于主切削刃的第一角度α延伸,其中,30

°

≤α≤90

°

。相应地,在俯视图中观察,在切屑腔与负倒角的第二部分区域之间的第二边界线相对于主切削刃以第二角度α2延伸,其中α2是α的反角。

[0046]

根据进一步的改进方案,多个突起布置在切屑腔中并且从布置在切屑腔中的基部表面向上突出,其中,突起沿着主切削刃彼此平行地布置成一排。

[0047]

在各个突起之间产生相应的相对凹陷。在机加工工件期间,主切屑流因此发生在各个突起之间的中间空间中。从而,切屑被侧向压缩。这种预变形使得即使在切屑到达切屑腔的后壁之前切屑也变硬。因此,在到达切屑腔的后壁时,切屑相对容易地断裂,这又有助于期望地产生尽可能短的切屑。

[0048]

突起的数量优选是奇数个。例如,可以沿着主切削刃设置三个、五个、七个或九个突起。优选地,突起沿着主切削刃彼此等距离地布置并且与主切削刃平行。

[0049]

根据进一步的改进方案,突起直接邻接负倒角的第二部分区域,所述第二部分区域平行于主切削刃并且沿着主切削刃的大部分延伸。特别优选地,每个突起具有位于倒角平面中的表面部分。

[0050]

负倒角在主切削刃的中心区域中、即优选直接地和切向地并入到各个突起中。这增加了由于突起而施加在从工件移除的切屑上的压缩效应。这进一步有助于尽可能早地使切屑断裂,并因此有助于形成尽可能短的切屑。

[0051]

根据进一步的改进方案,切屑腔被构造成在平行于对称平面的任何截面中呈凹形。在平行于对称平面的截面中,第一和第五壁区域优选地比第二和第四壁区域更多地弯曲。然而,在平行于对称平面的截面中,第二和第四壁区域优选地比居中布置的第三壁区域更多地弯曲。因此,从纵向截面看,各个壁区域的曲率优选地从外侧的壁区域到进一步朝向内侧的壁区域减小。

[0052]

应当理解,上述特征和下面将要说明的特征不仅可以以给定的组合使用,而且可以单独使用或以其它组合使用,而不脱离本发明的范围。

附图说明

[0053]

本发明的示例性实施例在附图中示出,并被在以下描述中更详细地解释。其中:

[0054]

图1示出根据本发明的切削嵌件的第一示例性实施例的透视图;

[0055]

图2示出可以使用根据本发明的切削嵌件的刀具的示例性实施例的透视图;

[0056]

图3示出从上方观察图1中所示的根据本发明的切削嵌件的第一示例性实施例的俯视图;

[0057]

图4示出图1所示的根据本发明的切削嵌件的第一示例性实施例的侧视图;

[0058]

图5示出图3所示的从上方观察的俯视图的详细视图;

[0059]

图6示出图4中所示的截面b-b;

[0060]

图7示出图3中所示的截面a-a;

[0061]

图8示出图5的切削嵌件的视图,其中,标出了进一步的几何关系;

[0062]

图9示出图6的切削嵌件的视图,其中,标出了进一步的几何关系;

[0063]

图10示出图7的切削嵌件的视图,其中,标出了进一步的几何关系;

[0064]

图11,类似于图5和图8中所示地,示出根据本发明的切削嵌件的第二示例性实施例的从上方观察的俯视图;以及

[0065]

图12,类似于图6和9中所示地,示出根据本发明的切削嵌件的第二示例性实施例的剖视图。

具体实施方式

[0066]

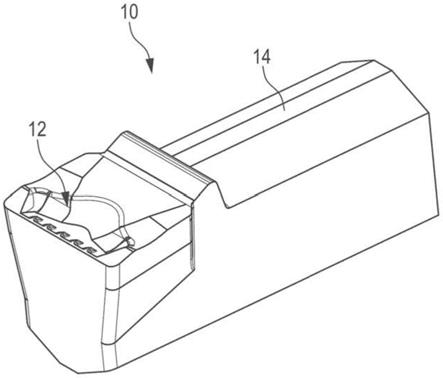

在图1中以透视图示出了根据本发明的切削嵌件的第一示例性实施例。切削嵌件整体上用附图标记10表示。

[0067]

切削嵌件10在其前端具有切削区域12,切削区域在工件的机加工期间至少部分地与工件接触。因此,该切削区域12的形状对于切屑形成(即对从工件移除的切屑的形成)是必要的。

[0068]

在后部区域中,切削嵌件10具有夹持部分14。该夹持部分14用于将切削嵌件10夹持在刀架中。夹持部分14被构造为凸条(web)或杆,并且优选地具有多边形或棱柱形的横截面。

[0069]

图2示出了可以使用根据本发明的切削嵌件10的示例性刀具16。图2中所示的刀具16被设计为车刀。该车刀16特别适用于冲入式车削或开槽。然而,应当理解,图2中所示的刀具仅仅是可以使用根据本发明的切削嵌件10的众多刀具中的一个任意的示例。

[0070]

图2所示的刀具16具有刀架18,该刀架在其后部区域中基本上设计为杆状,并且在其前端区域中具有用于接纳切削嵌件10的切削嵌件接收部20。在图2所示的示例性实施例中,切削嵌件接收部20构造成自夹紧的,从而不需要另外的固定装置来将切削嵌件10固定在切削嵌件接收部20中。然而,在许多另外的已知刀架中,使用另外的固定装置(例如夹紧螺钉)将切削嵌件10夹紧在切削嵌件接收部20中。应当理解,根据本发明,刀具16原则上也可以是这样的,这并没有离开本发明的范围。

[0071]

图3至图10示出了根据图1所示的第一示例性实施例的根据本发明的切削嵌件10的其它视图。如尤其从图3中可以明显看出的那样,切削嵌件接收部10在其前端侧上具有构造成直线的主切削刃22。主切削刃22正交于切削区域12的纵向方向延伸,该纵向方向在图3和图4中以虚线示出,并用附图标记24标记。

[0072]

此外,在切削区域12中,切削嵌件10具有切屑腔26。该切屑腔26被构造为凹陷(depression)或材料凹部(material recess)。该切屑腔优选地在切削区域12的大部分宽度上延伸。

[0073]

此外,在切削区域12中设有倒角28,该倒角由于其取向而在本行业中也被称为负倒角。倒角28被分成三个部分区域30a-30c。倒角28的所有三个部分区域30a-30c布置在共同的平面上。该平面在这里被称为“倒角平面”。倒角平面在图7中由虚线示出并带有附图标记32,倒角平面32相对于切削区域12的纵向方向24以锐角定向,由于该角度形成负前角,所以如上所述,倒角28通常也被描述为负倒角。

[0074]

由于有负前角,倒角平面32向上突出超过切屑腔26。因此切屑腔26布置在倒角平面32下方并且不与其相交。

[0075]

倒角28至少部分地围绕切屑腔26。倒角28优选地沿着主切削刃22的整个长度延伸。倒角28的第一部分区域31a邻接主切削刃22的第一端34a。倒角28的第三部分区域30c邻接主切削刃22的相反端34b。两个部分区域30a、30c设计为形成切削区域12的两个前角区域的平面。

[0076]

两个部分区域30a、30c在朝向前部的方向上由主切削刃22限定。在侧面,两个部分区域30a、30c在其相应的内侧首先由切屑腔26限定,并且在其相应的外侧由副切削刃36a、36b限定。两个所述副切削刃36a、36b形成切削区域12的侧向外端。副切削刃36a、36b分别通

过相应的半径38a、38b连接到主切削刃22的端部34a、34b。代替半径38a、38b,也可以设置倒角作为副切削刃36a、36b和主切削刃之间的过渡部。

[0077]

倒角28的第二部分区域30b在第一部分区域30a和第三部分区域30c之间延伸。倒角28的该第二部分区域30b沿着至少大部分的主切削刃22延伸并且与其平行地延伸。优选地,倒角28的第二部分区域30b直接邻接主切削刃22。该第二部分区域30b也被构造为平面,该平面布置在与由部分区域30a、30c形成的两个平面相同的一个倒角平面32中。

[0078]

切屑腔26在其面向切削刃22的前端由倒角28的第二部分区域30b限定。在其相反的后端,切屑腔26由壁40限定。从纵向方向24看,该壁40形成切屑腔26的后部区域。壁40优选地在切削区域12的大部分(超过50%)宽度上延伸。

[0079]

总体上,该切屑腔26被构造成相对一个对称平面41镜像对称。这个对称平面41在图3中被示为一条虚线并且对应于也在图3中标记的截面a-a。该对称平面41正交于主切削刃22延伸并且与主切削刃22的两端34a、34b具有相同的距离。因此该对称平面41延伸穿过主切削刃22的一个中心点。

[0080]

由于切屑腔26的对称特性,壁40也相应地设计成与对称平面41镜像对称。壁40具有五个壁区域42、44、46、48、50,所述五个壁区域42、44、46、48、50以递增的顺序依次邻接。第一壁区域42与第五壁区域50镜像对称。这两个壁区域42、50分别形成壁40的外端区域。第二壁区域44被设置成与第一壁区域42相邻。相应地,第四壁区域48被设置成与第五壁区域50相邻,并被设计成与第二壁区域42镜像对称。第三壁区域46被设置在第二壁区域44和第四壁区域48之间,并在切削嵌件10的宽度方向上、即横向于纵向方向24观察,形成壁40的中间区域。优选地,该第三壁区域46是五个壁区域42-50中表面上最大的壁区域。第三壁区域46被对称平面41分成两个尺寸相等的镜像对称的半部。

[0081]

下面用在图6中示出的轮廓线62来更详细地解释壁40的各个壁区域42-50。该轮廓线62由沿剖面b-b(在图4中标出)的截面产生。该剖面b-b对应于假想平面64,该假想平面正交于对称平面41定向,并且平行于切削区域12的纵向方向24延伸。

[0082]

与壁40的五个壁区域42-50相对应,轮廓线62也具有五个部分52、54、56、58、60。轮廓线62的第一部分52由假想平面64与第一壁区域42相交而得。轮廓线62的第二部分54由假想平面64与第二壁区域44相交而得。轮廓线62的第三部分56由假想平面64与第三壁区域46相交而得。轮廓线62的第四部分58由假想平面64与第四壁区域48相交而得。轮廓线62的第五部分60由假想平面64与第五壁区域50相交而得。

[0083]

相应地,轮廓线62的五个部分52-60,与壁区域42-50一样,以递增的顺序依次彼此邻接。第一部分52被构造成与第五部分60镜像对称。第二部分54被构造成与第四部分58镜像对称。第三部分56被对称平面41分成两个大小相等、镜像对称的半部,并形成轮廓线62的将第二部分54与第四部分58相连的中间区域。

[0084]

第一、第三和第五部分52、56、60每个都被构造成凹形。第二和第四部分54、58每个都被构造成直线或凸形。在图6所示的第一示例性实施例的截面图中,第二和第四部分54、58均构造成直线。然而,在根据第二示例性实施例的切削嵌件10的视图中,如图12所示,第二部分54和第四部分58均被构造成凸形。其他方面,图11和图12中所示的示例性实施例与图3-图7中所示的第一示例性实施例没有不同。

[0085]

壁40的第一壁区域42和第五壁区域50,与其它壁区域44、46、48相比,具有距主切

削刃22最短的距离,在任何情况下,轮廓线62的第一部分上的至少一个点具有比轮廓线62的第二、第三和第四部分54、56、58上的所有点更小的距主切削刃22的距离。优选地,轮廓线62的第一部分52上的所有点具有比轮廓线62的第二、第三和第四部分54、56、58上的所有点更小的距主切削刃22距离。

[0086]

应当理解,由于所描述的切屑腔26或壁40的对称特性,相同的距离关系也分别适用于第五壁区域50或第五部分60。

[0087]

第三壁区域46具有距主切削刃22的最大距离。相应地,在轮廓线62的第二和第四部分54、58上的所有点具有比在轮廓线62的第三部分56上的所有点更小的距主切削刃22的距离。

[0088]

轮廓线62的各个部分52-60优选地每个都被构造成无扭折的(kink-free)。因此,它们各自形成连续且可微分的曲线。

[0089]

根据图5和图6所示的切削嵌件10的第一示例性实施例,壁40的五个壁区域42-50并不切向地彼此合并/融入彼此。因此,在轮廓线62的各个部分52-60之间,在相应的过渡点处发生扭折(kinks)。然而,根据图11和图12所示的本发明的切削嵌件10的第二示例性实施例,这种扭折仅发生在第一壁区域42和第二壁区域44之间,以及第四壁区域48和第五壁区域50之间。根据第二示例性实施例的第二壁区域44则切向地并入/融入第三壁区域46。类似地,根据第二示例性实施例,第三壁区域46也切向地并入/融入第四壁区域48。

[0090]

这里描述的根据本发明的切削嵌件的两个示例性实施例共有的特征是,轮廓线62的第一和第五部分52、60优选地比轮廓线62的居中布置的第三部分56弯曲得更强烈。类似地,根据所示的两个示例性实施例,优选地,轮廓线62的居中布置的第三部分56形成所有五个部分52-60中的相对最长的部分。

[0091]

如在说明书的引言中已经解释的,根据本发明的切削嵌件10,特别是由于所描述的切屑腔26的形状以及由于负倒角28的存在,既适合于完全切削的冲入式机加工(plunge machining),也适合于部分切削的冲入式机加工,并且适合于上述的凸条冲入式机加工(web plunge machining)。为了阐明不同机加工变型的含义,在图11中示出了多条辅助线66a至66d。

[0092]

辅助线66b和66c表示在部分切削期间切削嵌件10的工作区域。这里,切削嵌件10仅沿主切削刃22的一部分与待机加工的工件接触。辅助线66b表示从主切削刃22的第二端34b开始、或从圆弧38b开始,延伸到主切削刃22上位于主切削刃22的两端34a、34b之间的任意点的部分切削。然而,辅助线66c则表示从第一端34a或圆弧38a开始,延伸到主切削刃22上布置在主切削刃22的两端34a、34b之间的任意点的部分切削。优选地,主切削刃22的总长度的60-80%用于这种部分切削。

[0093]

辅助线66d指示在凸条冲入式机加工期间的示例性工作区域。如名称所示,在凸条冲入式机加工期间,切削嵌件10对设置在待加工的工件上的凸条进行机加工。该机加工优选地在主切削刃22的中心区域进行,该中心区域相对于对称平面41对称。根据待机加工的凸条的宽度,通常主切削刃22的总长度的10-60%与工件接合。

[0094]

在完全切削时,如辅助线66a所示,从工件去除的切屑的一部分在布置于切削角部的负倒角28的部分区域30a和30c上行进。这些部分区域30a、30c稳定了切削角部。负倒角28的居中布置的第二部分区域30b稳定主切削刃22的中心区域。在整个主切削刃22用于机加

工工件的完全切削时,尤其是负倒角28的第一和第三部分区域30a、30c有助于稳定切削角部。这允许长的使用寿命。在完全切削期间,切屑腔26的后壁40的中间区域,即第二、第三和第四壁区域44、46、48,不承载或至少仅最小承载。因此,在完全切削期间,切屑腔26的后壁的第二、第三和第四壁区域44、46、48对机加工没有影响或至少仅有非常轻微的影响。

[0095]

然而,在如辅助线66b所示的部分切削期间,基本上是负倒角28的第三部分区域30c和第二壁区域44用作功能面并且显著影响切屑形成。从工件上去除的切屑的大部分在这两个彼此相对的面30c、44上行进,在这种情况下,由于两个面30c、44的形状,也可以实现侧向切屑锥度(taper),从而即使在机加工部分切削时,也可以产生短的螺旋切屑。这同样适用于如辅助线66c所示的部分切削机加工。在这种情况下,负倒角28的第一部分区域30a和第四壁区域48用作基本上影响切屑形成的彼此相对的功能面。

[0096]

在例如由辅助线66d所示的凸条冲入式机加工的情况下,特别是壁40的中间部分、即凹入弯曲的第三壁区域46,对于切屑成形或切屑形成是决定性的。特别地,在这种情况下,负倒角28的第二部分区域30b使主切削刃22的中心区域(该中心区域与待机加工工件接合)稳定。壁40的第三壁区域46的凹入曲率/凹入的弯曲继而确保侧向切屑锥度,这允许相对较早的切屑断裂,并且因此甚至在凸条冲入式机加工时也保证相对较短的切屑的形成。

[0097]

为了进一步改善切屑形成,可在根据本发明的切削嵌件10的切削区域12中设置多个突起68。在根据该示例的切削嵌件10的这里所示的两个示例性实施例中,这些突起68中的总共五个突起布置在切屑腔26中。突起68沿着主切削刃22彼此平行地布置成一排,它们从被布置在切屑腔26中的基部表面70突出,并且优选地被构造成平面,所述平面邻接负倒角28的第二部分区域30b。

[0098]

在突起68之间,形成相对的凹陷或通道状通路。因此,突起68确保了切屑在其到达切屑腔26的后壁40之前的某种预变形,这有助于进一步改善切屑断裂,并因此有助于形成更短的切屑。然而,应当理解,在不脱离本发明的范围的情况下,根据本发明的切削嵌件10也可以构造成没有突起68。

[0099]

在突起68设置在切削嵌件10上的情况下,优选的是,这些突起直接邻接负倒角28的第二部分区域30b。特别优选的是,每个突起68具有位于倒角平面32中的表面部分。换句话说,突起68优选切向地并入/融入到负倒角28的第二部分区域30b中。这有助于进一步稳定主切削刃22。

[0100]

下面参照图8-图10更详细地解释切屑腔26的进一步优选的尺寸关系和几何设计。

[0101]

切屑腔26的宽度d2优选地为切削嵌件10在切削区域12中的总宽度d1的75-95%,负倒角28的第二部分区域30b的宽度d3(其对应于基部表面70的宽度)优选地为切削嵌件10在切削区域12中的总宽度d1的60-90%,此外,突起68的宽度d4优选地为宽度d3的5-12%。因此,优选地,d1>d2≥d3>d4。

[0102]

如尤其从图9中可以明显看出的那样,主切削刃22与边界线72(其在切屑腔26和倒角28的第一部分区域30a之间延伸)所围成的角度α优选地等于30

°‑

90

°

。应当理解,在倒角28的第三部分区域30c与切屑腔之间延伸的相反的边界线74与主切削刃22围成对应的反角。

[0103]

图9还示出了在第二部分54和第三部分56之间的过渡点处与轮廓线62的第二部分54接触的切线76。标记的切线78在第三部分56和第四部分58之间的过渡点处与轮廓线62的

第四部分58接触。切线76、78相交于点80处,此外,图9示出了切线82和84。切线82在第二部分54和第三部分56之间的过渡点处与轮廓线62的第三部分56接触。切线84在第三部分56和第四部分58之间的过渡点处与轮廓线62的第三部分56接触。切线82、84相交于点86。该点86具有比点80更大的距主切削刃22的距离。

[0104]

此外,图10中所示的纵向截面显示,切屑腔26优选地在平行于对称平面41的每个截面中具有凹入曲率/凹入的弯曲。优选地,第二壁区域44和第四壁区域48比第三壁区域46弯曲得更多,这尤其由图10中所示的角度β1和β2示出。还优选地,第一壁区域42和第五壁区域50每个比第二壁区域44和第四壁区域48弯曲得更多(参见角度β3)。因此,优选β3>β2>β1。

[0105]

主切削刃22形成在布置于倒角平面32中的倒角28与自由面88之间的过渡部处。该自由面88形成切削嵌件10的前端面,该倒角28相对于自由面88倾斜角度γ,其中γ≥90

°

。特别优选γ>90

°

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。