一种合金钢27simn热轧钢带的生产方法

技术领域

1.本发明属于热轧钢带生产技术领域,具体为一种合金钢27simn热轧钢带的生产方法。

背景技术:

2.27simn钢是生产液压支护管的主要钢种,具有较高的强度和耐磨性,并有一定韧性,淬透性较高,切削加工性能良好,调质后可用作高韧性和高耐磨的零件,其主要是在圆棒线生产,而很少在热连轧生产。目前,根据市场需求,下游用户对于27simn热轧钢带需求强烈。针对市场需求变化,安钢积极开展研发工作,已成功生产27simn钢带,规格覆盖(4-16)*(1250-1500)mm。主要采用的工艺流程:150t转炉-150tlf炉-双流板坯连铸-1780mm热连轧;

3.合金钢27simn热轧钢带的生产方法是专门用来生产合金钢27simn热轧钢带的方法;

4.目前的热轧钢带在生产时,需要rh精炼处理,同时,在1780mm热连轧生产,生产难度较大,生产成本较高。

技术实现要素:

5.本发明的目的在于解决背景技术中的问题,提供一种合金钢27simn热轧钢带的生产方法。

6.本发明采用的技术方案如下:

7.一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

8.铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢;

9.转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃-1680℃;

10.lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌状态。软搅拌时间≥8min;

11.板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上;

12.加热炉:加热分为二段加热和一段均热;

13.除鳞:除鳞压力不小于16mpa;

14.轧制:粗轧采用双机架轧制模式。

15.优选的,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块。

16.优选的,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢

种,所述转炉工序中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完。

17.优选的,所述转炉工序中加入顶渣料100kg-300kg后通入氩气。

18.优选的,所述所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉。

19.优选的,所述lf炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃。

20.优选的,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉。

21.优选的,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注。

22.优选的,所述结晶器采用自动液面控制,波动量控制在正负3毫米。

23.优选的,所述加热炉二段加热和均热的停留时间不超过200分钟。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.本发明中,热轧钢带通过转炉-lf精炼-连铸-热连轧生产,150t转炉-150tlf炉-双流板坯连铸-1780mm热连轧,包括转炉、lf精炼和连铸,不需要rh精炼处理,成本高质量,降低了生产成本,夹杂物满足要求。

附图说明

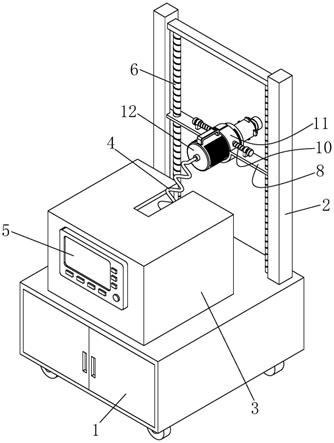

26.图1为本发明的流程图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例1:

29.参照图1,一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

30.铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块;

31.转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,所述转炉工序中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完,所述转炉工序中加入顶渣料100kg后通入氩气;

32.lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌状态。软搅拌时间≥8min,所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉,所述lf炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉;

33.板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注,所述结晶器采用自动液面控制,波动量控制在正负3毫米;

34.加热炉:加热分为二段加热和一段均热,所述加热炉二段加热和均热的停留时间不超过200分钟;

[0035][0036][0037]

除鳞:除鳞压力不小于16mpa;

[0038]

轧制:粗轧采用双机架轧制模式。

[0039][0040]

实施例2:

[0041]

参照图1,一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

[0042]

铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块;

[0043]

转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,所述转炉工序中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完,所述转炉工序中加入顶渣料150kg后通入氩气;

[0044]

lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌状态。软搅拌时间≥8min,所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉,所述lf

炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉;

[0045]

板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注,所述结晶器采用自动液面控制,波动量控制在正负3毫米;

[0046]

加热炉:加热分为二段加热和一段均热,所述加热炉二段加热和均热的停留时间不超过200分钟;

[0047][0048]

除鳞:除鳞压力不小于16mpa;

[0049]

轧制:粗轧采用双机架轧制模式。

[0050][0051][0052]

实施例3:

[0053]

参照图1,一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

[0054]

铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块;

[0055]

转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,所述转炉工序中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完,所述转炉工序中加入顶渣料200kg后通入氩气;

[0056]

lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌

状态。软搅拌时间≥8min,所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉,所述lf炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉;

[0057]

板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注,所述结晶器采用自动液面控制,波动量控制在正负3毫米;

[0058]

加热炉:加热分为二段加热和一段均热,所述加热炉二段加热和均热的停留时间不超过200分钟;

[0059][0060]

除鳞:除鳞压力不小于16mpa;

[0061]

轧制:粗轧采用双机架轧制模式。

[0062][0063]

。

[0064]

实施例4:

[0065]

参照图1,一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

[0066]

铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块;

[0067]

转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,所述转炉工序中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完,所述转炉工序中加入顶渣料250kg后通入氩气;

[0068]

lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌状态。软搅拌时间≥8min,所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉,所述lf炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉;

[0069]

板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注,所述结晶器采用自动液面控制,波动量控制在正负3毫米;

[0070]

加热炉:加热分为二段加热和一段均热,所述加热炉二段加热和均热的停留时间不超过200分钟;

[0071][0072]

除鳞:除鳞压力不小于16mpa;

[0073]

轧制:粗轧采用双机架轧制模式。

[0074][0075]

实施例5:

[0076]

参照图1,一种合金钢27simn热轧钢带的生产方法,包括以下步骤:

[0077]

铁水预处理:采用洁净废钢,钢包清洁无冷钢,红包出钢,所述铁水预处理的工序中铁水的成分p小于等于0.13%,所述铁水中不得加入硫含量高的生铁块;

[0078]

转炉:新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,底吹采用中高碳钢,造渣不得加入硫含量高的生铁块、污泥球,终渣碱度不低于3.0,出钢的温度为1600℃,所述转炉工序中新炉前20炉、补炉后第一炉及新包第一炉不得冶炼本钢种,所述转炉工序

中进行脱氧合金化处理,所述脱氧合金化采用硅锰、硅铁或高碳锰合金化,所述脱氧合金化加入时间为出钢1/5开始,4/5前加完,所述转炉工序中加入顶渣料300kg后通入氩气;

[0079]

lf炉:精炼进炉的温度大于等于1560℃,采用石灰、钢水精炼剂造黄白渣,保持时间不小于15min,冶炼过程不能裸露钢液面,炉渣化好并造白渣,将氩气流量调整至软搅拌状态。软搅拌时间≥8min,所述lf炉工序中采用微合金化处理,所述微合金化处理结束后氩气通入量降低至一半,保持至少2min-3min后再进行软钙铁线加入量80-200米/炉,所述lf炉工序中在等待上钢期间,进行吹氩软搅拌至吊包,上钢参考温度:第一炉1546℃-1566℃,连浇炉1536℃-1556℃,所述lf炉工序中的钢包覆盖剂采用低碳覆盖剂,加入量≥40kg/炉;

[0080]

板坯连铸:中包烘烤温度:进行3h的预热,预热的温度达到1100℃以上,sen预热温度:经过1h到1.5h的预热,温度达到1000℃以上,所述板坯连铸工序中设有结晶器,所述结晶器保护渣选择高碳钢保护渣,所述板坯连铸工序的连铸过程全程保护浇注,所述结晶器采用自动液面控制,波动量控制在正负3毫米;

[0081]

加热炉:加热分为二段加热和一段均热,所述加热炉二段加热和均热的停留时间不超过200分钟;

[0082][0083][0084]

除鳞:除鳞压力不小于16mpa;

[0085]

轧制:粗轧采用双机架轧制模式。

[0086][0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。