1.本发明属于合金钢制造技术领域,尤其涉及一种马氏体沉淀硬化不锈钢的冶炼及连铸工艺。

背景技术:

2.高强度不锈钢被广泛应用于航空、航天、海洋、核工业等领域,其中马氏体高强度不锈钢应用最为广泛。马氏体高强度不锈钢是一种可以通过热处理对其性能进行调整的不锈钢。按照元素成分区分,马氏体高强度不锈钢分为时效不锈钢、沉淀硬化不锈钢。其中马氏体沉淀硬化不锈钢在热处理后,具有高强度,并有良好的韧性和优良的耐蚀性等优点。目前市场上普遍使用的马氏体沉淀硬化不锈钢是0cr17ni4cu4nb,其常见的化学成分按质量百分比如下:碳(c)≤0.07%,锰(mn)≤1.00%,硅(si)≤1.00%,磷(p)≤0.023%,硫(s)≤0.03%,铬(cr)15.50~17.50%,镍(ni)3.00~5.00%,铜(cu)3.00~5.00%,铌(nb)0.15~0.45%,其余为铁及其他不可避免的杂质。0cr17ni4cu4nb采用的是低碳(c)、高铬(cr)且含铜(cu),其强度、韧性、耐蚀性比一般马氏体不锈钢好,多用于构件,它是依靠al、nb等多种元素通过时效处理后获得较高的使用强度。按照上述化学成分生产卷材,经过时效处理后,可以获得约1000~1400mpa的强度,属于低强度等级,在某些环境下不能满足对不锈钢强度的使用需求。中国专利申请,申请号cn202010511297.3,2020.06.08,申请公布号cn111575588a,申请公布日2020.08.25,公开了一种马氏体沉淀硬化不锈钢及其制备方法与应用,化学成分包括:c0.04~0.06%;si1.4~1.8%;mn0.5~0.9%;p≤0.035%;s≤0.008%;cr14~14.5%;ni7~7.8%;al0~0.15%;mo0.55~0.7%;cu0.7~1.0%;n0~0.03%;ti0.28~0.35%;余量为铁及其他不可避免的杂质;制备步骤包括:将各原料经冶炼及连铸、热轧、热退火酸洗、冷轧、冷轧退火酸洗、平整及时效。优点是对不锈钢的化学成分的配比,将冶炼工艺、热轧压延工艺、冷轧压延工艺及退火工艺进行改进,最终获得屈服强度为1480~1600mpa的马氏体沉淀硬化不锈钢卷板。缺点是该技术方案提供的马氏体沉淀硬化不锈钢没有披露冶炼及连铸工艺;该马氏体沉淀硬化不锈钢由于ti含量较高,因此要求钢水n、o含量尽可能低防止浇铸过程中大量生成tio2、tin、ticaco3等高熔点夹杂物,影响连铸过程钢水可浇性和铸坯表面质量。同时由于该马氏体沉淀硬化不锈钢高的合金含量,在凝固过程中极易产生合金元素宏观和微观偏析,导致马氏体相变不充分,导致最终产品硬度不均匀。

技术实现要素:

3.1.要解决的技术问题

4.针对现有技术中提供的一种马氏体沉淀硬化不锈钢及其制备方法与应用没有披露冶炼及连铸工艺;该马氏体沉淀硬化不锈钢由于ti含量较高,因此要求钢水n、o含量尽可能低防止浇铸过程中大量生成tio2、tin、ticaco3等高熔点夹杂物,影响连铸过程钢水可浇性和铸坯表面质量;同时由于该马氏体沉淀硬化不锈钢高的合金含量,在凝固过程中极易

产生合金元素宏观和微观偏析,导致马氏体相变不充分,导致最终产品硬度不均匀,本发明的目的在于提供一种马氏体沉淀硬化不锈钢的冶炼及连铸工艺,通过对冶炼和连铸工艺的调整,解决浇铸稳定性和凝固偏析问题,减少表面大型夹杂物的析出,并通过连铸结晶器保护渣的选择,减少卷渣、纵裂的发生。

5.2.技术方案

6.为实现上述目的,达到上述技术效果,本发明采用如下技术方案:

7.一种马氏体沉淀硬化不锈钢的冶炼及连铸工艺,按质量百分比计,该马氏体沉淀硬化不锈钢的原料成分包括:c:0.04~0.06%;si:1.4~1.8%;mn:0.5~0.9%;p:≤0.035%;s:≤0.008%;cr:14~14.5%;ni:7~7.8%;al:0<al≤0.1%;mo:0.55~0.7%;cu:0.7~1.0%;n:0~0.03%;ti:0.28~0.38%;余量为铁及其他不可避免的杂质;将所述马氏体沉淀硬化不锈钢的各原料进行冶炼及连铸的工艺步骤包括:

8.s1)eaf熔化马氏体沉淀硬化不锈钢的原料,温度达到1550℃,出钢后扒渣;

9.s2)aod冶炼将c脱到0.2-0.25%,加还原剂sife合金,加石灰、萤石和铝球继续造渣脱氧、脱硫;出钢温度控制在1620℃以上,出钢后扒渣;

10.s3)vod冶炼,将c脱到0.04-0.06%,根据铝-氧平衡溶度积和采用钢包处理的局限性,将连铸取样al含量控制在500-1000ppm,保证脱氧平衡状态下全氧含量达到10ppm以下,控制氮含量在100ppm以下;减少ti析出导致的水口、塞棒结瘤,影响可浇性,进而影响连铸正常拉速浇铸;

11.s4)钙处理,ca含量控制在20-35ppm,保证钢水的可浇铸性;弱搅拌30min以上,促进夹杂物上浮,提高钢水纯净度;

12.s5)连铸在直弧形板坯连铸机中进行,钢包开浇采用钢包水口和氩气保护浇铸;中间包过热度控制在30-40℃;中间包内中包覆盖剂二元碱度r是1.5~2.0,覆盖剂吸附夹杂物、保护钢水免受空气氧化;

13.s6)中间包到结晶器采用整体式2孔浸入式水口,倾角15

°

;根据板坯断面尺寸200-220mm,插入深度控制在80-120mm;

14.s7)使用保护渣,结晶器一次冷却,宽面水流量2500~3500l/min、窄面水流量480~520l/min;

15.s8)结晶器二次冷却,二次冷却水0.50~0.7l/kg;

16.s9)电磁搅拌采用1500a、7.5hz单向连续搅拌,打断柱状晶枝晶,增加等轴晶率;

17.s10)凝固末端采用动态轻压下,压下量2-5mm,增加钢水回流,减少中心凝固组织偏析;

18.s11)板坯水冷20-30min;研磨深度2-5mm。

19.进一步地,所述s6步骤中,中间包内钢水通过浸入式水口进入结晶器的拉速是0.80~1.0m/min。

20.进一步地,所述保护渣按质量百分比计,其组成为:cao:27.3~33.3%、sio2:34.5~40.5%、al2o3:2.4~4.4%、mgo:0.5~2.5%、na2o:11.3~14.3%、f:5.8~8.8%和总碳1.5~3.5%;由于该马氏体沉淀硬化不锈钢为高ti钢,连铸过程中使用上述保护渣,保证浇铸的顺利进行。

21.进一步地,所述保护渣的水分含量≤0.5wt%,熔点是950~1055℃,在1300℃的黏

度是1.0~2.5poise。

22.在本发明一个具体的实施例中,所述马氏体沉淀硬化不锈钢按照质量百分比计其化学成分包括:c:0.048%;si:1.8%;mn:0.70%;p:0.027%;s:0.0018%;cr:14.4%;ni:7.1%;al:0.05%;mo:0.65%;cu:0.76%;n:0.008%;ti:0.35%;余量为铁及其他不可避免的杂质。

23.在本发明一个具体的实施例中,所述马氏体沉淀硬化不锈钢按照质量百分比计其化学成分包括:c:0.050%;si:1.78%;mn:0.68%;p:0.025%;s:0.0025%;cr:14.2%;ni:7.0%;al:0.038%;mo:0.60%;cu:0.78%;n:0.006%;ti:0.35%;余量为铁及其他不可避免的杂质。

24.在本发明一个具体的实施例中,所述马氏体沉淀硬化不锈钢按照质量百分比计其化学成分包括:c:0.042%;si:1.72%;mn:0.69%;p:0.028%;s:0.0025%;cr:14.3%;ni:7.1%;al:0.055%;mo:0.58%;cu:0.79%;n:0.007%;ti:0.38%;余量为铁及其他不可避免的杂质。

25.在本发明一个具体的实施例中,所述马氏体沉淀硬化不锈钢按照质量百分比计其化学成分包括:c:0.043%;si:1.7%;mn:0.68%;p:0.025%;s:0.002%;cr:14.35%;ni:7.2%;al:0.06%;mo:0.58%;cu:0.77%;n:0.008%;ti:0.37%;余量为铁及其他不可避免的杂质。

26.本发明的另一个目的在于提供一种马氏体沉淀硬化不锈钢,其特点是该马氏体沉淀硬化不锈钢经上述马氏体沉淀硬化不锈钢的冶炼及连铸工艺、热轧、热退火酸洗、冷轧、冷轧退火酸洗、平整及时效得到。

27.本发明的另一个目的在于提供一种经上述马氏体沉淀硬化不锈钢的冶炼及连铸工艺制备的马氏体沉淀硬化不锈钢在制造印刷电路设备、食品加工设备传输带中的应用。

28.本发明采用直弧形板坯连铸机进行连铸,浇铸方法与现有方法相比,主要优势体现在生产稳定性、良好的板坯表面质量和内部质量均匀性等方面。具体地,

①

低的氧氮含量和脱氧方式,可使夹杂物控制在合理范围内,防止水口和塞棒结瘤,导致结晶器液面波动;

②

良好的表面质量,防止出现表面纵裂纹和漏钢事故的发生,减少铸坯表面修磨量,提高收得率;

③

电磁搅拌和动态轻压下的使用,能够确保铸坯化学成分均匀,最大限度减少各向异性,确保产品各项性能均匀;

④

本发明的方法采用直弧形板坯连铸机来实现,可以通过自动化控制,提高劳动生产率。

29.3.有益效果

30.与现有技术相比,本发明的技术方案具有如下有益效果:通过对冶炼和连铸工艺的优化调整,解决浇铸稳定性和凝固偏析问题,减少表面大型夹杂物的析出,并通过连铸结晶器保护渣的选择,减少卷渣、纵裂的发生,提高了铸坯的表面质量和内部质量。

附图说明

31.下面结合附图对本发明做进一步说明。

32.图1是实施例1低倍组织结构图。

33.图2是实施例2低倍组织结构图。

34.图3是实施例3低倍组织结构图。

具体实施方式

35.下面结合具体实施例对本发明做进一步说明。

36.实施例1

37.某企业使用直弧形板坯连铸机生产马氏体沉淀硬化不锈钢板坯,生产1炉钢,板坯规格220(厚度)

×

1540(宽度)

×

lmm,l代表板坯长度。过程情况如下:钢水实际化学成分:c:0.048%;si:1.8%;mn:0.70%;p:0.027%;s:0.0018%;cr:14.4%;ni:7.1%;al:0.05%;mo:0.65%;cu:0.76%;n:0.008%;ti:0.35%;余量为铁及其他不可避免的杂质,成分符合标准及内控要求。具体地:

38.a.冶炼:通过eaf aod vod ccp,降低钢水氧、氮含量,减少tin、tio2的生成,防止连铸水口、塞棒结瘤,影响可浇性,进而影响连铸正常浇铸;

39.1)eaf熔化合金及废钢,温度达到1550℃,出钢后扒渣;

40.2)aod冶炼将c脱到0.2-0.25%,加还原剂sife合金,3min后加石灰、萤石和铝球继续造渣脱氧、脱硫;出钢温度控制在1620℃以上,出钢后扒渣;

41.3)vod冶炼,vod首先采用真空吹氧脱碳 高真空碳脱氧技术,将c脱到0.04-0.06%,再使用铝小球脱氧减少钢内total[o],钢水内夹杂物充分上浮,从而减少非金属氧化夹杂物形成;进一步地抽气使真空度达到67pa以下,高真空保持时间25分钟,降低钢水氧、氮含量,氧含量实测22ppm,氮含量75ppm;

[0042]

4)钙处理ca含量控制在20-35ppm,保证钢水的可浇铸性;弱搅拌30min以上,促进夹杂物上浮,提高钢水纯净度;

[0043]

b.连铸:板坯连铸(ccp)过程中,铸造速度以不产生速度波动导致结晶器液面波动造成卷渣为宜;高强度时效不锈钢钢最重要的指标,夹杂物含量、形态对材料韧性有较大影响;

[0044]

1)钢包开浇采用钢包水口和氩气保护浇铸;中间包温度1505-1511℃;中间包内采用合适碱度的覆盖剂吸附夹杂物和保护钢水免受空气氧化;

[0045]

2)中间包到结晶器采用整体式2孔浸入式水口,倾角15

°

;根据板坯断面尺寸220mm*1540mm,水口插入深度控制在100-120mm;

[0046]

3)保护渣采用专用不锈钢保护渣,一次冷却,窄面水量500l/min,宽面水量3500l/min;保护渣按质量百分比计,其组成为:cao:27.3~33.3%、sio2:34.5~40.5%、al2o3:2.4~4.4%、mgo:0.5~2.5%、na2o:11.3~14.3%、f:5.8~8.8%和总碳1.5~3.5%;

[0047]

4)二次冷却,二次冷却水0.6l/kg;

[0048]

5)电磁搅拌采用1500a、7.5hz单向连续搅拌,打断柱状晶枝晶,增加等轴晶率。

[0049]

6)凝固末端采用动态轻压下,压下量5mm,增加钢水回流,减少中心凝固组织偏析;

[0050]

7)板坯水冷20-30min;研磨深度2-5mm。

[0051]

实施例2

[0052]

某企业使用直弧形板坯连铸机生产马氏体沉淀硬化不锈钢板坯,生产1炉钢,板坯规格220(厚度)

×

1540(宽度)

×

lmm,l代表板坯长度。过程情况如下:钢水实际化学成分:c:0.050%;si:1.78%;mn:0.68%;p:0.025%;s:0.0025%;cr:14.2%;ni:7.0%;al:0.038%;mo:0.60%;cu:0.78%;n:0.006%;ti:0.35%;余量为铁及其他不可避免的杂质,成分符合标准及内控要求。具体地:

0.06%,再次使用铝小球脱氧减少钢内total[o],钢水内夹杂物充分上浮,从而减少非金属氧化夹杂物形成;进一步地抽气使真空度达到67pa以下,高真空保持时间25分钟,降低钢水氧、氮含量,氧含量实测20-23ppm,氮含量70-90ppm;

[0072]

4)钙处理ca含量控制在20-35ppm,保证钢水的可浇铸性;弱搅拌30min以上,促进夹杂物上浮,提高钢水纯净度;

[0073]

b.连铸:板坯连铸(ccp)过程中,铸造速度以不产生速度波动导致结晶器液面波动造成卷渣为宜;高强度时效不锈钢钢最重要的指标,夹杂物含量、形态对材料韧性有较大影响;

[0074]

1)钢包开浇采用钢包水口和氩气保护浇铸;中间包温度1510-1515℃;中间包内采用合适碱度的覆盖剂吸附夹杂物和保护钢水免受空气氧化;

[0075]

2)中间包到结晶器采用整体式2孔浸入式水口,倾角15

°

;根据板坯断面尺寸220mm*1540mm,水口插入深度控制在100-120mm;

[0076]

3)保护渣采用专用不锈钢保护渣,一次冷却,窄面水量500l/min,宽面水量3500l/min;保护渣按质量百分比计,其组成为:cao:27.3~33.3%、sio2:34.5~40.5%、al2o3:2.4~4.4%、mgo:0.5~2.5%、na2o:11.3~14.3%、f:5.8~8.8%和总碳1.5~3.5%;

[0077]

4)二次冷却,二次冷却水0.6l/kg;

[0078]

5)电磁搅拌采用1500a、7.5hz单向连续搅拌,打断柱状晶枝晶,增加等轴晶率。

[0079]

6)凝固末端采用动态轻压下,压下量5mm,增加钢水回流,减少中心凝固组织偏析

[0080]

7)板坯水冷20-30min;研磨深度2-5mm。

[0081]

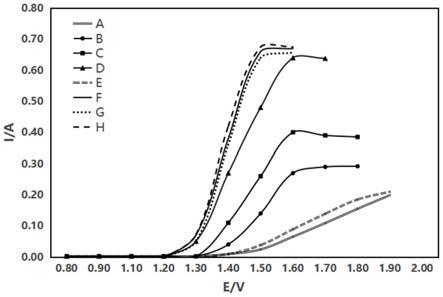

实施例1、2、3得到的钢坯检查铸坯表面,无卷渣、凹陷和裂纹等缺陷;图1、图2、图3分别为实施例1、2、3的低倍组织结构图,从图中可以看到,实施例1的低倍组织结构为均匀的柱状晶,实施例2的低倍组织结构为均匀的等轴晶,实施例3的低倍组织结构为均匀的柱状晶,实施例1、2、3的中心等轴晶率>50%,中心疏松评级1.0级。

[0082]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的替代、修饰、组合、改变、简化等,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。