1.本发明属于防滑链用盘条及其生产技术领域,具体是一种高强高韧性防滑链用盘条及其生产的方法。

背景技术:

2.防滑链主要用于出口欧洲、北美等地,市场主要用于制作防滑链的钢种有q215、20mn2a以及现有专利:cn202010604510.5《一种高寒地区汽车防滑链用钢及其转炉冶炼工艺》(市场未见该钢种);

3.市场防滑链产品横截面多为“d”字型,这要求热轧盘条前期不经热处理的加工性能良好,为得到较好塑性的钢铁材料,其成分c含量应控制在0.20%及以下,而cn202010604510.5《一种高寒地区汽车防滑链用钢及其转炉冶炼工艺》公开的c含量0.60~0.65%,其热轧态不具备良好的塑性指标;

4.另外,q215虽有良好的塑性,但其防滑链最终产品抗拉强度低,不能满足重卡车高强度防滑链的要求;20mn2a强度能满足用户要求,但其成分c含量0.17~0.24%、mn含量1.40~1.80%,其热轧态盘条抗拉强度600mpa左右,大变形拉拔加工时材料易产生裂纹缺陷,用户需前期退火处理,消耗大量能源同时增加生产成本。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种高强高韧性防滑链用盘条及其生产的方法,解决现有背景技术中提到的的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:

9.一种高强高韧性防滑链用盘条,按重量百分比配比,包括以下组成成分:

10.c:0.15~0.20%,si:≤0.10%,mn:0.60~0.90%,p:≤0.025%,s:≤0.025%,al:0.020~0.045%,b:0.0010~0.0050%,cr:0.15~0.30%,其余为fe和不可避免的杂质。

11.进一步的,该盘条热轧态下抗拉强度470~520mpa,断面收缩率≥50%,铁素体晶粒度9.5~10.5级。

12.进一步的,该盘条的生产方法包括如下步骤:

13.s1、转炉/电炉,

14.将铁水和清洗后的废钢放入转炉中,而后将石灰石、轻烧、返矿以及萤石混合,将其混合后的物质作为添加物,造氧化性渣,去除钢水中的p、s以及si元素;

15.s2、lf精炼,

16.钢水到站,以钢芯铝脱氧,同时根据实际检测成分,通过添加增碳剂30~80kg、高碳锰1100~1300kg、高碳铬300~450kg、硼铁20~30kg以及硼铁合金25~30kg保证成分达

到最终控制要求;

17.s3、连铸,

18.中包上水口采用至少φ28mm大口径水口,钢水过热度控制在25-38℃,正常拉速2.5m/min,结晶器水量150m3/h;二冷采用0.7l/kg。

19.s4、加热炉,

20.方坯采用冷装,避免裂纹和混晶组织出现;并使用加热炉加热,加热时间为120min。

21.s5、轧制,

22.轧制时采用高速线材轧机,开轧温度为950~1010℃,坯料出炉后采用高压水除鳞,精轧机入口温度900~940℃,减定径入口温度控制在860~900℃,吐丝温度控制在860~900℃。

23.s6、斯太尔摩线冷却,

24.根据盘条规格φ5.5mm~22mm,确定匹配的斯太尔摩线辊道速度6.0~20m/min,同时打开部分保温罩,根据规格开启1-6段保温罩,其余保温罩关闭,风机全部关闭。

25.进一步的,在所述s1中,

26.转炉最终控制要求:

27.1)终点c≥0.07%,p≤0.015%,si≤0.01%;

28.2)出钢温度为1620~1660℃。

29.进一步的,在所述s2中,

30.精炼时间≥35min、白渣保持时间≥15min;严禁回浇余操作,纯钙线喂入200~400m。

31.进一步的,在所述s3中,

32.需要使用到电磁搅拌器,其采用m-ems:200a

×

5hz。

33.进一步的,在所述s4中,

34.使用加热炉加热时,加热段的温度为980~1040℃,均热段的温度为1060~1120℃。

35.进一步的,在所述s6中,

36.斯太尔摩线采控制冷却工艺,用于实现盘条的抗拉强度470~520mpa,铁素体晶粒度9.5~10.5级。

37.(三)有益效果

38.本发明盘条成分在一个合理的范围内,其抗拉强度控制在470~520mpa,具备良好的塑性指标;同时为提高材料前期加工性能,进一步降低si元素含量,减少用户使用过程中加工硬化率;

39.加入al元素提高冷变形能力;

40.加入适量的cr元素,提高防滑链成品抗拉强度;

41.加入的cr、b元素提高大规格的淬透性,同时提高工艺适应性,满足用户最终成品的热处理工艺;

42.通过控制轧制和控制冷却,得到较平衡态的组织,其铁素体晶粒度控制在9.5~10.5级,有较好的强度和塑性匹配,同时利于用户最终产品的热处理加工。

附图说明

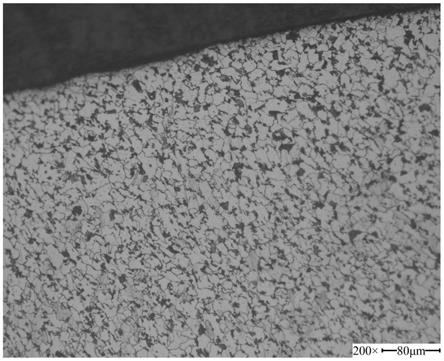

43.图1是本发明的产品金相图。

具体实施方式

44.对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

45.本技术的实施例:

46.针对现有技术中存在的问题,本发明提供一种高强高韧性防滑链用盘条,按重量百分比配比,包括以下组成成分:

47.c:0.15~0.20%,si:≤0.10%,mn:0.60~0.90%,p:≤0.025%,s:≤0.025%,al:0.020~0.045%,b:0.0010~0.0050%,cr:0.15~0.30%,其余为fe和不可避免的杂质。

48.具体的,上述c元素以增碳剂的形式调整钢种c元素含量;

49.其中,c元素对钢铁的性能起着重要的作用;随着碳含量的增加,钢的硬度和强度得到提高;但其韧性和塑性下降,其拉拔变形加工能力变差;因此需要严格控制钢中的c含量,其加工性能和热处理后成品防滑链的强度相匹配;以增碳剂的形式调整钢种c元素含量;

50.其中,mn元素主要是固溶强化作用,还可降低γ-α相变温度,进而细化铁素体晶粒,mn还可提高韧性、降低韧脆转变温度;以高碳锰合金的形式调整钢种mn元素含量;

51.其中,al元素有很强的亲和力,是炼钢时的脱氧剂;al能细化钢的本质晶粒,起到细化晶粒、保证组织均匀性的作用;通过添加钢芯铝调整钢种al元素含量、降低元素含量;

52.其中,cr是提高钢的淬透性而且能显著提高强度的元素,在c含量较低的情况下,添加适量的cr,可以保证钢达到所需的强度;通过添加高碳铬铁合金调整钢种cr元素含量;

53.其中,b元素的主要作用是抑制沿晶界的粗大铁素体;固溶的b在奥氏体晶界上析出可有效降低界面能,使铁素体形成温度下降,从而有助于抑制晶界铁素体的产生,从而能实现提高钢材淬透性作用;通过添加硼铁合金调整钢种b元素含量。

54.一种高强高韧性防滑链用盘条,该盘条的生产方法包括如下步骤:

55.s1、转炉/电炉,

56.将铁水和清洗后的废钢放入转炉中,而后将石灰石、轻烧、返矿以及萤石混合,将其混合后的物质作为添加物,造氧化性渣,去除钢水中的p、s以及si元素;

57.上述转炉最终控制要求:

58.1)终点c≥0.07%,p≤0.015%,si≤0.01%;

59.2)出钢温度为1620~1660℃。

60.具体的,

61.si元素在低合金高强度钢中是作为脱氧剂加入的,si溶于铁素体后有很强的固溶强化作用,提高铁素体的强度;但si在铁素体中获得较高位错密度,从而提高加工硬化率,

对后期大变形量加工不利;

62.p能显著降低钢的低温冲击韧性,提高钢的脆性转变温度;特别的在低温下更为严重,这种现象叫作冷脆性;需要通过工艺限制和去除该元素;

63.s是钢中的有害杂物,含硫较高的钢在高温进行压力加工时,容易脆裂,通常叫作热脆性;基于抗疲劳性设计,采用低s设计;需要通过工艺限制和去除该元素。

64.s2、lf精炼,

65.钢水到站,以钢芯铝脱氧,同时根据实际检测成分,通过添加增碳剂30~80kg、高碳锰1100~1300kg、高碳铬300~450kg、硼铁20~30kg以及硼铁合金25~30kg保证成分达到最终控制要求;

66.上述精炼时间≥35min、白渣保持时间≥15min;严禁回浇余操作,纯钙线喂入200~400m。

67.s3、连铸,

68.中包上水口采用至少φ28mm大口径水口,钢水过热度控制在25-38℃,正常拉速2.5m/min,结晶器水量150m3/h;二冷采用0.7l/kg;

69.需要使用到电磁搅拌器,其采用m-ems:200a

×

5hz。

70.s4、加热炉,

71.方坯采用冷装,避免裂纹和混晶组织出现;并使用加热炉加热,加热时间为120min;使用加热炉加热时,加热段的温度为980~1040℃,均热段的温度为1060~1120℃。

72.s5、轧制,

73.轧制时采用高速线材轧机,开轧温度为950~1010℃,坯料出炉后采用高压水除鳞,精轧机入口温度900~940℃,减定径入口温度控制在860~900℃,吐丝温度控制在860~900℃。

74.s6、斯太尔摩线冷却,

75.根据盘条规格φ5.5mm~22mm,确定匹配的斯太尔摩线辊道速度6.0~20m/min,同时打开部分保温罩,根据规格开启1-6段保温罩,其余保温罩关闭,风机全部关闭。

76.在经过整个生产工艺后,该盘条热轧态下抗拉强度470~520mpa,断面收缩率≥50%,铁素体晶粒度9.5~10.5级。

77.为了控制轧制和控制冷却实现对强度和晶粒度的控制:

78.钢坯加热均热温度为1060~1120℃,开轧温度为950~1010℃,坯料出炉后采用高压水除鳞,精轧机入口温度900~940℃,减定径入口温度控制在860~900℃,吐丝温度控制在860~900℃;斯太尔摩线采控制冷却工艺,根据盘条规格,确定匹配的斯太尔摩线辊道速度,同时打开部分保温罩,其余保温罩关闭,风机全部关闭;通过温度和冷却速度的控制,实现抗拉强度470~520mpa,铁素体晶粒度9.5~10.5级;

79.通过采用上述技术方案:

80.1)热轧态盘条加工性能优良,不退火状态下可满足大变形量拉拔加工,节省能源,方便使用;2)防滑链成品强度高韧性好,满足重卡车用防滑链标准。

81.另外,成分增加ti元素:0.030~0.050%,按该方法生产,性能仍能满足该防滑链要求。

82.本发明实施例的性能如表3和图1所示,

83.表1:实施例盘条的化学成分,wt%

84.实施例csimnpscralb10.190.060.880.0180.0030.210.0280.002420.180.080.820.0200.0040.190.0380.002130.180.070.860.0150.0040.200.0320.0028

85.本发明实施例的制备方法工艺流程可总结为:第一炼轧厂100t转炉

→

lf炉精炼

→

150mm

×

150mm方坯

→

高速线材机组(加热

→

粗轧

→

中轧

→

精轧

→

减定径

→

吐丝

→

斯太尔摩线冷却

→

集卷

→

检验

→

入库);

86.其具体工艺控制如表2所示,

87.表2:

[0088][0089]

续表2

[0090][0091]

续表2

[0092][0093]

续表2

[0094][0095]

表3:

[0096][0097]

由上表可得:

[0098]

本发明的盘条成分、控制工艺和所得产品的组织和性能,对于提高发明盘条的热轧态的加工性能有非常重要作用,同时避免混晶组织产生。得到最终防滑链产品强度高、截面硬度均匀,耐磨性能优越。

[0099]

通过采用上述技术方案:

[0100]

本发明盘条成分在一个合理的范围内,其抗拉强度控制在470~520mpa,具备良好的塑性指标;同时为提高材料前期加工性能,进一步降低si元素含量,减少用户使用过程中加工硬化率;

[0101]

加入al元素提高冷变形能力;

[0102]

加入适量的cr元素,提高防滑链成品抗拉强度;

[0103]

加入的cr、b元素提高大规格的淬透性,同时提高工艺适应性,满足用户最终成品的热处理工艺;

[0104]

通过控制轧制和控制冷却,得到较平衡态的组织,其铁素体晶粒度控制在9.5~10.5级,有较好的强度和塑性匹配,同时利于用户最终产品的热处理加工。

[0105]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。