通过喷雾热解制备纳米结构的混合锂锆氧化物

发明领域

1.本发明涉及一种通过火焰喷雾热解生产包含锂和锆和任选存在的至少一种非锂非锆金属的混合氧化物的方法、可由该方法获得的混合氧化物及其在锂离子电池中作为活性正极材料的用途。

现有技术

2.二次锂离子电池是目前使用的最重要的电池类型之一。二次锂离子电池通常由碳材料或锂金属合金制成的阳极、锂-金属氧化物制成的阴极、锂盐溶解在有机溶剂中的液体电解质和在充电和放电过程期间提供锂离子在正极和负极之间的通道的隔膜组成。

3.为了努力开发具有改进的固有安全性和能量密度的二次电池,最近使用固体电解质代替液体电解质已经取得了长足的进步。在这些系统中,认为具有由锂金属或锂金属合金制成的电极的二次锂电池提供了高能量密度并且是特别合适的。这种全固态二次锂离子电池应在电极活性材料和电解质之间的界面处具有良好的离子传导性以具有所需的负载特性。如jp4982866b2中所述,这种高离子传导性可以通过用一些含锂化合物诸如liti2(po4)3涂布活性电极材料的表面来实现。

4.含锂混合氧化物在固态和液态锂离子电池中均有各种应用。

5.因此,在agnew.chem.int.,ed.2007,46,1-55页中,据报道,具有组成li7la3zr2o

12

(llz)和石榴石型结构的混合氧化物具有优异的耐锂性并且可用作全固态锂二次电池中的固体电解质。

6.ep 2159867 a1描述了用于固态电解质中的改进的掺杂有铝的llz材料的制备。因此,将碳酸锂、氢氧化镧和氧化锆混合在一起并在900-1125℃下煅烧。然后将al2o3添加到经煅烧的llz材料中,接着在1180℃下进行第二次煅烧以获得密度为约4g/cm3的al掺杂的llz氧化物。

7.据报道类似的混合氧化物也用作二次锂电池电极的涂层材料。

8.锂电池的阴极材料的普遍问题之一是它们快速老化并且因此在循环期间性能会损失。众所周知,用一些金属氧化物涂布或掺杂混合锂过渡金属氧化物颗粒可以抑制电解质与电极材料的不希望的反应并且因此提高锂离子电池的长期稳定性。

9.在其他金属氧化物中,为此目的已经报道了含锆混合氧化物。

10.us2017179544a公开了基于锆的掺杂有混合金属氧化物的锂正极材料的制备。因此,在实施例1中,制备li7la3zr2al

0.07o12.0105

,做法是,将金属盐混合并在1200℃下将混合物烧结10小时,接着与混合锂过渡金属氧化物li(li

10/75

ni

18/75

co

9/75

mn

38/75

)o2干混并随后在900℃下加热20小时以形成锂正极材料。从该制备程序可以明显看出,在该实例中只能使用li7la3zr2al

0.07o12.0105

的大尺寸烧结颗粒。

11.这种相对较大的含锆金属氧化物颗粒的使用通常导致核心阴极材料表面上不均匀分布且大的附聚的金属氧化物颗粒,因此,与未掺杂或未涂布的阴极材料相比时,观察到循环性能的很小改善或没有改善。

12.喷雾热解是用于生产相对小的金属氧化物颗粒的已知方法。

13.喷雾热解和火焰喷雾热解是用于生产简单金属氧化物以及复杂混合金属氧化物的既定方法。在喷雾热解中,将细小液滴形式的金属化合物引入高温区,在那里它们被氧化和/或水解以得到金属氧化物。该过程的一种特殊形式是火焰喷雾热解,其中将液滴供应给通过点燃燃料气体和含氧气体而形成的火焰。

14.wo 2015173114 a1描述了一种用于生产包含锂、镧、锆和任选存在的其他金属的混合氧化物粉末的火焰喷雾热解方法,其使用包含锂、镧、锆和任选存在的其他金属化合物mx的前体化合物的相应溶液作为起始材料。作为金属前体化合物,建议使用无机化合物诸如硝酸盐、氯化物、溴化物或有机化合物诸如醇盐或羧酸盐。该专利申请的优选实施方案包括锂、镧、锆和其他金属的硝酸盐。作为金属前体的溶剂,建议使用水、c

5-c

20

烷烃、c

1-c

15

烷羧酸和/或c

1-c

15

烷醇,优选水和包含水的溶剂混合物。在所有实施例中,水用作金属硝酸盐前体的唯一溶剂。所得混合氧化物的bet表面积在0.19-5.1m2/g范围内变化,平均粒径(d

50

)为约2-3μm。

15.j.mater.chem.a,2016,第4卷,12947-12954页公开了通过火焰喷雾热解以丙酸锂(c

3-羧酸盐)、三乙醇胺铝[al(och2ch2)3n]、异丁酸镧(c4-羧酸盐)和异丁酸锆(c4-羧酸盐)的乙醇溶液为起始原料制备组成为li

6.25

al

0.25

la3zr2o

12

、bet表面积为16m2/g、初级粒径为90nm且附聚物粒径为约5μm的粉末。

[0016]

问题与解决方案

[0017]

引用的现有技术文献教导了通过喷雾热解制造混合锂锆金属氧化物。然而,据报道所得产物具有较大的粒径、较低的bet表面积,并且通常具有较高的密度。

[0018]

本发明解决的问题是提供一种用于制造可用于二次锂离子电池(例如作为固态电解质的组分或电极材料的成分)的混合锂锆金属氧化物的改进方法。

[0019]

具体而言,该方法应提供具有较小粒径、高bet表面积和低压实密度的金属氧化物颗粒。

[0020]

在深入的实验期间,令人意外地发现,在使用金属前体和溶剂的特定组合时,可以通过火焰喷雾热解法制备具有所需颗粒性质的锂锆混合氧化物。

[0021]

用于生产混合氧化物的方法

[0022]

本发明提供了一种通过火焰喷雾热解和任选的进一步热处理来生产包含锂、锆和任选存在的至少一种非li非zr金属的混合氧化物的方法,其特征在于所述方法使用

[0023]

至少一种金属前体的溶液,其包括

[0024]-羧酸锂和/或羧酸锆,其中这些金属羧酸盐中的每一种都包含5至20个碳原子,和

[0025]-包含含有5至20个碳原子的醇和羧酸的溶剂混合物,其中所述溶剂混合物包含少于10重量%的水,并且其中醇与羧酸的摩尔比在1:20和20:1之间。

[0026]

在火焰喷雾热解过程期间,将金属化合物(金属前体)的溶液以细小液滴的形式引入火焰中,火焰通过点燃燃料气体和含氧气体形成,其中使用的金属前体被氧化和/或水解以得到相应的金属氧化物。

[0027]

该反应最初形成高度分散的近似球形的初级金属氧化物颗粒,其在进一步的反应期间聚结以形成聚集体。然后该聚集体可以积聚成附聚体。与通常可以通过引入能量相对容易地分开成聚集体的附聚体相反,如果能的话,只有通过强烈地引入能量才能将聚集体

进一步分解。

[0028]

所产生的金属氧化物被称为“气相法”或“以热解方式产生的”金属氧化物。

[0029]

火焰喷雾热解方法一般描述于wo 2015173114 a1和其他地方。

[0030]

火焰喷雾热解优选包括以下步骤:

[0031]

a)通过雾化器气体将至少一种金属前体溶液雾化以提供气溶胶,

[0032]

b)使气溶胶在反应器的反应空间中与通过点燃燃料气体和含氧气体的混合物而获得的火焰反应以获得反应流,

[0033]

c)将反应流冷却并且

[0034]

d)随后从反应流中除去固体金属氧化物。

[0035]

燃料气体的实例是氢气、甲烷、乙烷、天然气和/或一氧化碳。特别优选使用氢气。燃料气体特别用于希望所生产的金属氧化物具有高结晶度的实施方案。

[0036]

含氧气体一般为空气或富氧空气。含氧气体特别用于其中例如期望所生产的金属氧化物具有高bet表面积的实施方案。通常选择氧气的总量以使其至少足以将燃料气体和金属前体的完全转化。

[0037]

为了获得气溶胶,可以将包含金属前体的气化溶液与雾化器气体诸如氮气、空气和/或其他气体混合。得到的气溶胶的细小液滴优选具有1-120μm、特别优选30-100μm的平均液滴尺寸。液滴通常使用单物料或多物料喷嘴产生。为了增加金属前体的溶解性并获得便于溶液雾化的适合粘度,可以加热溶液。

[0038]

本发明方法中使用的金属前体包括至少一种羧酸锂和至少一种羧酸锆,各自都包含5至20个碳原子。

[0039]

用于根据本发明方法中的锂和锆的羧酸盐可彼此独立地为锂和/或锆的直链、支链或环状的戊酸盐(c5)、己酸盐(c6)、庚酸盐(c7)、辛酸盐(c8)、壬酸盐(c9)、癸酸盐(d10)、十一酸盐(c11)、十二酸盐(c12)、十三酸盐(c13)、十四酸盐(c14)、十五酸盐(c15)、十六酸盐(c16)、十七酸盐(c17)、十八酸盐(c18)、十九酸盐(c19)、二十酸盐(c20)及其混合物。

[0040]

最优选地,使用2-乙基己酸锆(c8)和新癸酸锂(c10)。

[0041]

使用的金属前体可包含非锂非锆金属的羧酸盐。

[0042]

除了锂和锆的前体之外,金属前体还可以是无机金属化合物,诸如硝酸盐、氯化物、溴化物,或其他有机金属化合物,诸如醇盐,例如乙醇盐、正丙醇盐、异丙醇盐、正丁醇盐和/或叔丁醇盐。

[0043]

任选地包含在混合氧化物中的至少一种非li非zr金属可优选地选自na、k;be、mg、ca、sr、ba、zn、co、ni、cu、mn、b、al、ga、in、fe、sc、y、la、ti、zr、hf、ce、si、ge、sn、pb、v、nb、ta、mo、w及其组合。在本发明的上下文中,二氧化硅和硼被视为金属,并且它们的化合物也可以用作本发明方法中的金属前体。优选地,本发明的混合氧化物包含镧(la)和铝(al)。

[0044]

用于溶解金属前体的用于本发明方法中的溶剂混合物包含含有5至20个碳原子的醇和羧酸。

[0045]

醇优选选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、仲丁醇、叔丁醇、正戊醇、正己醇、环己醇、正辛醇、2-乙基己醇、正癸醇、新癸醇及其混合物。

[0046]

羧酸优选选自直链、支链或环状的戊酸(c5)、己酸(c6)、庚酸(c7)、辛酸(c8)、壬酸(c9)、癸酸(d10)、十一烷酸(c11)、十二烷酸(c12)、十三烷酸(c13)、十四烷酸(c14)、十五烷

酸(c15)、十六烷酸(c16)、十七烷酸(c17)、十八烷酸(c18)、十九烷酸(c19)、二十烷酸(c20)及其混合物。

[0047]

本发明中所用的溶剂混合物中醇与羧酸的摩尔比在1:20和20:1之间、优选在1:15和15:1之间、更优选在1:10和10:1之间、最优选在1:6和6:1之间。

[0048]

本发明中所用的溶剂混合物包含少于10重量%的水、优选少于5重量%的水、更优选少于3重量%的水、甚至更优选少于2重量%的水、还更优选少于1重量%的水。

[0049]

在金属前体的溶液中的总金属含量优选为1重量%-30重量%、更优选2重量%-20重量%、甚至更优选3重量%-15重量%。“总金属含量”应理解为在所用的金属前体的溶液中金属前体中所含的所有金属的总重量比例。

[0050]

用于本发明方法的溶剂混合物可以另外包含螯合剂,即能够与金属离子形成两个或更多个配位键的化合物。这种螯合剂的实例例如是二胺如乙二胺、乙二胺四乙酸(edta)、1,3-二羰基化合物诸如乙酰丙酮和乙酰乙酸烷酯。最优选使用乙酰丙酮作为这种螯合剂。

[0051]

观察到在此类螯合剂的存在下,一些金属前体(例如锆化合物)表现出更好的溶解性并且在相对较长的储存时间后没有沉淀。

[0052]

使用根据本发明的金属前体和溶剂混合物的特定组合允许确保所有金属前体的良好溶解性并实现所需的金属氧化物颗粒性质,诸如小粒度、高bet表面积和低压实密度(tamped density)。

[0053]

本发明方法可包括对通过火焰喷雾热解生产的包含锂、锆和任选存在的至少一种非li非zr金属的混合氧化物进行进一步热处理的步骤。

[0054]

该进一步热处理优选在600℃-1300℃、更优选在650℃-1250℃、甚至更优选在700℃-1200℃、还更优选在750℃-1150℃的温度下进行。

[0055]

根据本发明方法的热处理允许获得具有所需性质、尤其是所需晶体结构的经热处理的金属氧化物。因此,例如在约800℃-1200℃的温度下对li7la3zr2o

12

进行热处理允许形成特别适用于锂离子电池的固态电解质中的具有立方石榴石晶体结构的混合金属氧化物。

[0056]

本发明方法可包括研磨、优选球磨通过火焰喷雾热解生产的包含锂、锆和任选存在的至少一种非li非zr金属的混合氧化物的进一步步骤。

[0057]

球磨优选通过zro2球、例如直径为约0.5mm的zro2球在适当的溶剂诸如乙醇或异丙醇中进行。

[0058]

最优选地,本发明方法包括热处理和经热处理的金属氧化物的球磨二者。

[0059]

根据本发明方法的球磨过程允许获得特别适用于锂离子电池的具有所需性质、尤其是所需晶体结构和粒径的经球磨的金属氧化物。因此,具有立方石榴石晶体结构和所需粒径的经球磨且经热处理的li7la3zr2o

12

特别适用于锂离子电池的固态电解质。

[0060]

混合氧化物

[0061]

通过根据本发明方法制备的混合氧化物优选具有0.1m2/g-100m2/g的bet表面积。

[0062]

未经热处理的混合氧化物,即未经进一步热处理的本发明方法的产物,优选具有5m2/g-100m2/g、更优选7m2/g-70m2/g、最优选15-50m2/g的bet表面积。

[0063]

经热处理的混合氧化物,即经进一步热处理的本发明方法的产物,优选具有小于10m2/g、更优选0.1m2/g-10m2/g、更优选0.2m2/g-5m2/g、最优选0.3-3m2/g的bet表面积。

[0064]

经热处理且经球磨的混合氧化物,即经进一步的热处理和球磨过程的本发明方法

的产物,优选具有3m2/g-30m2/g、更优选4m2/g-25m2/g、最优选5m2/g-20m2/g的bet表面积。

[0065]

bet表面积可以根据din 9277:2014通过根据brunauer-emmett-teller程序的氮气吸附来确定。

[0066]

如通过透射电子显微镜(tem)确定,通过根据本发明方法制备的混合氧化物通常为聚集的初级颗粒的形式,初级颗粒的数均直径为5-100nm、优选7-70nm、更优选10-50nm。该数均直径可以通过计算通过tem分析的至少500个颗粒的平均尺寸来确定。

[0067]

(聚集和附聚的)混合氧化物的数均粒径d

50

通常为约0.05μm-3μm、更优选0.1μm-2μm、甚至更优选0.15μm-1.0μm。该数均直径可以在合适的分散体中、例如在水分散体中通过静态光散射(sls)方法确定。

[0068]

附聚体和一部分聚集体可以被破坏,例如通过对颗粒进行研磨或超声处理以产生具有更小粒径和更窄粒径分布的颗粒。

[0069]

优选地,如通过在25℃下对由5%重量的颗粒和95%重量的0.5g/l焦磷酸钠水溶液组成的混合物超声处理300秒后通过静态光散射(sls)所确定,混合氧化物的平均粒径d

50

为10-150nm、更优选20-130nm、甚至更优选30-120nm。

[0070]

如通过在25℃下对由5%重量的颗粒和95%重量的0.5g/l焦磷酸钠水溶液组成的混合物超声处理300秒后通过静态光散射(sls)所确定,二氧化锆和/或含锆混合氧化物的颗粒的(d

90-d

10

)/d

50

范围优选为0.4-1.2、更优选0.5-1.1、甚至更优选0.6-1.0。

[0071]

因此,通过本发明方法制备的混合氧化物优选具有较小的粒径和较窄的粒径分布的特征。这有助于实现锂离子电池的活性电极材料的高质量金属氧化物掺杂和/或涂布。

[0072]

d值d

10

、d

50

和d

90

通常用于表征给定样品的累积粒径分布。例如,d

10

直径是小于d

10

的颗粒占样品体积的10%时的直径,d

50

是小于d

50

的颗粒占样品体积的50%时的直径。d

50

也称为“体积中值直径”,因为它按体积等分样品;d

90

是小于d

90

的颗粒占样品体积的90%时的直径。

[0073]

通过根据本发明方法制备的混合氧化物优选具有20g/l-1000g/l的压实密度。

[0074]

通过根据本发明方法制备的未经热处理的混合氧化物优选具有20g/l-200g/l、更优选30g/l-150g/l、甚至更优选40g/l-130g/l、还更优选50g/l-120g/l的压实密度。

[0075]

通过根据本发明方法制备的经热处理的混合氧化物优选具有400g/l-1000g/l、更优选450g/l-800g/l、甚至更优选500g/l-700g/l的压实密度。

[0076]

粉状或粗粒级颗粒材料的压实密度可以根据din iso 787-11:1995“general methods of test for pigments and extenders

‑‑

part 11:determination of tamped volume and apparent density after tamping(颜料和增量剂的一般测试方法—第11部分:压实后的压实体积和表观密度的测定)”来确定。这涉及在搅拌和压实后测量床的表观密度。

[0077]

通过本发明方法制备的混合氧化物优选在性质上是亲水性的,即其在通过火焰喷雾热解工艺合成之后不被任何疏水性试剂诸如硅烷进一步处理。如此生产的颗粒通常具有至少96重量%、优选至少98重量%、更优选至少99重量%的纯度,其中100%纯度是指混合氧化物仅包含指定的金属和氧。混合氧化物可包含二氧化铪形式的铪化合物。基于zro2,二氧化铪的比例可以为1至4重量%。基于混合氧化物粉末的质量,氯化物的含量优选小于0.5重量%、更优选小于0.1重量%。基于混合氧化物粉末的质量,碳的比例优选小于2.0重

量%、更优选0.005-1.0重量%、甚至更优选0.01-0.5重量%。

[0078]

混合氧化物优选为具有以下通式的化合物

[0079]

liazrbmco

0.5a 2b d

(i),

[0080]

其中

[0081]

1.5≤a≤15、优选1.8≤a≤12;

[0082]

0.5≤b≤3.0、优选0.8≤b≤3.0;

[0083]

0≤c≤5、优选1.5≤c≤4

[0084]

对于m=na、k,d=0.5c;

[0085]

对于m=be、mg、ca、sr、ba、zn、co、ni、cu、mn,d=c;

[0086]

对于m=b、al、ga、in、fe、sc、y、la,d=1.5c;

[0087]

对于m=ti、zr、hf、ce、si、ge、sn、pb,d=2c,;

[0088]

对于m=v、nb、ta,d=2.5c;

[0089]

对于m=mo、w,d=3c。

[0090]

通式(i)中,m可以是一种或几种选自na、k、be、mg、ca、sr、ba、zn、co、ni、cu、mn、b、al、ga、in、fe、sc、y、la、ti、zr、hf、ce、si、ge、sn、pb、v、nb、ta、mo、w的元素。优选地,m=la和al。

[0091]

本发明还提供了包含锂、锆和任选存在的至少一种非li非zr金属的混合氧化物,

[0092]

其中

[0093]-所述混合氧化物以聚集的初级颗粒的形式,

[0094]-具有15-50m2/g的bet表面积,

[0095]-如通过静态光散射(sls)确定的0.1-2μm的数均粒径d

50

,和

[0096]-50-200g/l的压实密度。

[0097]

这样的混合氧化物可以通过本发明方法制备,其中不进行进一步的热处理。

[0098]

本发明还提供了包含锂、锆和任选存在的至少一种非li非zr金属的混合氧化物,

[0099]

其中

[0100]-所述混合氧化物以聚集的初级颗粒的形式,

[0101]-具有小于10m2/g、优选0.1-10m2/g的bet表面积,

[0102]-如通过静态光散射(sls)确定的1-50μm的数均粒径d

50

,和

[0103]-400-1000g/l的压实密度。

[0104]

这样的混合氧化物可以通过本发明方法制备,其中进行进一步的热处理和任选的球磨过程。

[0105]

本发明还提供了可通过本发明方法获得的混合氧化物。

[0106]

混合氧化物在锂离子电池中的用途

[0107]

本发明还提供了根据本发明的混合氧化物或可通过本发明方法获得的混合氧化物在锂离子电池中、特别是作为锂离子电池的固态电解质的组分、作为液体电解质或凝胶电解质中的添加剂或作为锂离子电池的电极的组分的用途。

[0108]

本发明还提供了包含根据本发明的混合氧化物或可通过本发明方法获得的混合氧化物的锂离子电池。

[0109]

除了活性正极(阴极)外,本发明的锂离子电池还可包含阳极、隔膜和包含含锂化

合物的电解质。

[0110]

锂离子电池的正极(阴极)通常包括集流体和形成在集流体上的活性阴极材料层。

[0111]

集流体可以是铝箔、铜箔、镍箔、不锈钢箔、钛箔、涂有导电金属的聚合物基材或其组合。

[0112]

活性正极材料可包括能够可逆地嵌入/脱嵌锂离子的材料并且是本领域公知的。这种活性正极材料可包括过渡金属氧化物,诸如包含ni、co、mn、v或其他过渡金属和任选存在的锂的混合氧化物。优选用作活性正极材料的混合锂过渡金属氧化物选自锂-钴氧化物、锂-锰氧化物、锂-镍-钴氧化物、锂-镍-锰-钴氧化物、锂-镍-钴-铝氧化物、锂-镍-锰氧化物或其混合物。混合锂过渡金属氧化物优选具有通式limo2,其中m为至少一种选自镍、钴、锰中的过渡金属;更优选m=co或ni

x

mnycoz,其中0.3≤x≤0.9,0≤y≤0.45,0≤z≤0.4。

[0113]

锂离子电池的阳极可包括通常用于二次锂离子电池的能够可逆地嵌入/脱嵌锂离子的任何合适的材料。其典型实例是碳质材料,包括结晶碳,诸如板状、片状、球形或纤维状石墨形式的天然或人造石墨;无定形碳,诸如软碳、硬碳、中间相沥青碳化物、烧焦的焦炭或其混合物。此外,锂金属或转化材料(例如si或sn)可用作阳极活性材料。

[0114]

锂离子电池的电解质可以是液体、凝胶或固体形式。

[0115]

锂离子电池的液体电解质可包括锂离子电池中常用的任何合适的有机溶剂,诸如无水碳酸亚乙酯(ec)、碳酸二甲酯(dmc)、碳酸异丙烯酯、碳酸甲乙酯、碳酸二乙酯、γ-丁内酯、二甲氧基乙烷、氟代碳酸乙烯酯、碳酸乙烯基亚乙酯或其混合物。

[0116]

凝胶电解质包括凝胶聚合物。

[0117]

锂离子电池的固体电解质可包含氧化物,例如锂金属氧化物、硫化物、磷酸盐或固体聚合物。

[0118]

锂离子电池的液体或聚合物凝胶电解质通常包含锂盐。这种锂盐的实例包括六氟磷酸锂(lipf6)、双-2(三氟甲基磺酰基)亚胺锂(litfsi)、双(氟磺酰基)亚胺锂(lifsi)、高氯酸锂(liclo4)、四氟硼酸锂(libf4)、li2sif6、三氟甲磺酸锂、lin(so2cf2cf3)2、硝酸锂、双(草酸)硼酸锂、环-二氟甲烷-1,1-双(磺酰基)亚胺锂、环-六氟丙烷-1,1-双(磺酰基)亚胺锂及其混合物。

[0119]

锂离子电池、尤其是具有液体电解质或凝胶电解质的锂离子电池还可包括防止这两个电极之间的直接接触而将导致内部短路的隔膜。

[0120]

隔膜的材料可包括聚烯烃树脂、氟化聚烯烃树脂、聚酯树脂、聚丙烯腈树脂、纤维素树脂、非织造织物或其混合物。优选地,该材料包括聚烯烃树脂诸如基于聚乙烯或聚丙烯的聚合物、氟化树脂诸如聚偏二氟乙烯聚合物或聚四氟乙烯、聚酯树脂诸如聚对苯二甲酸乙二醇酯和聚对苯二甲酸丁二醇酯、聚丙烯腈树脂、纤维素树脂、非织造织物或其混合物。

[0121]

附图的简要说明

[0122]

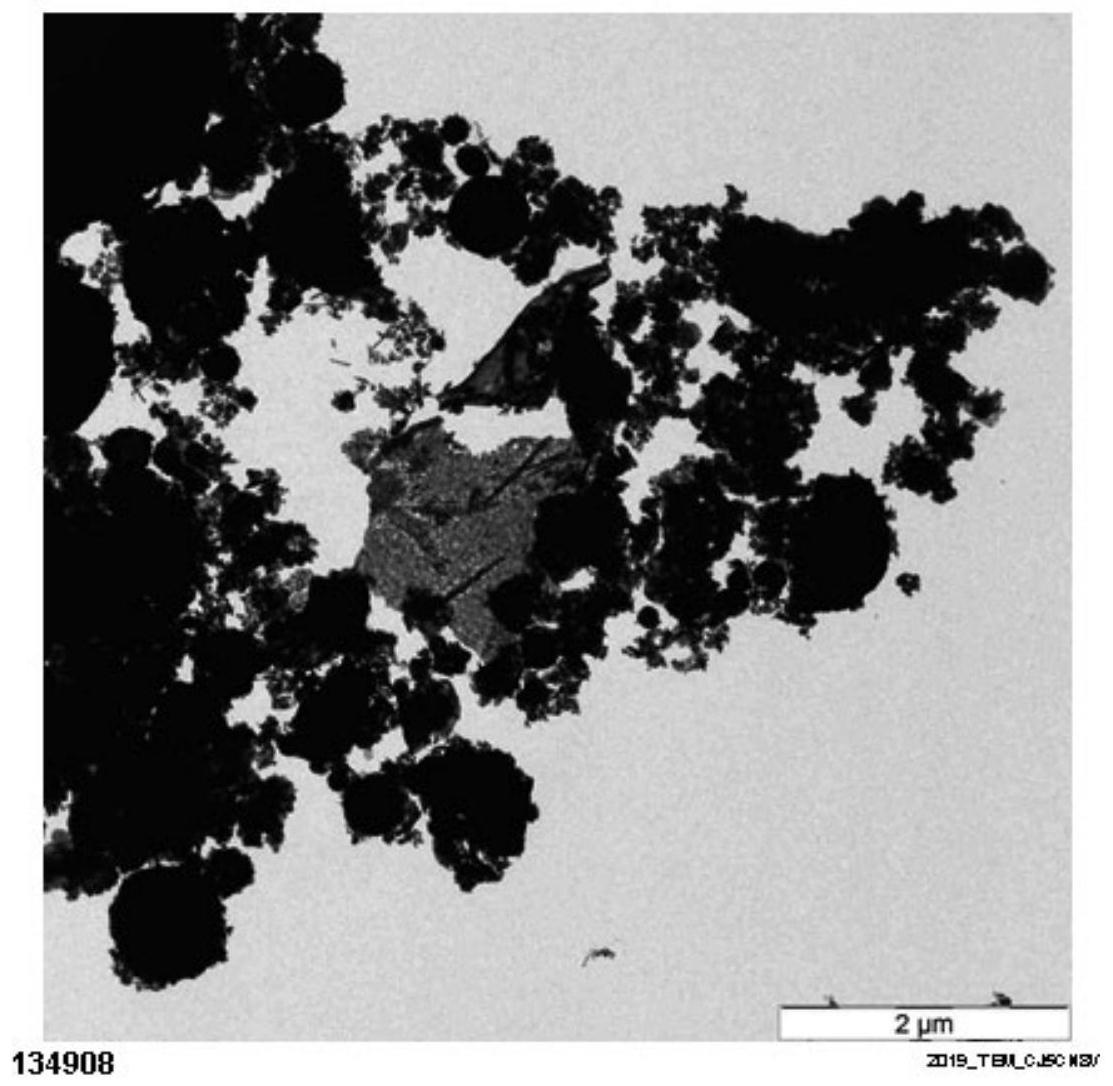

图1a和1b是如比较实施例1中所述制备的li-la-zr-al混合氧化物颗粒的tem图像。

[0123]

图2a和2b是如比较实施例2中所述制备的li-la-zr-al混合氧化物(llzo)颗粒的tem图像。

[0124]

图3a和3b是如实施例1中所述制备的本发明的li-la-zr-al混合氧化物(llzo)颗粒的tem图像。

[0125]

图4示出了如实施例1-3中所述制备的本发明的li-la-zr-al混合氧化物(llzo)的xrd图案。

[0126]

图5示出了在使用如实施例1中所述制备的llzo制备的涂有llzo的nmc上的la(白色)的sem-edx映像(mapping)图像。

[0127]

图6示出了在使用如比较实施例1中所述制备的llzo制备的涂有llzo的nmc上的la(白色)的sem-edx映像图像。

[0128]

图7示出了在使用如比较实施例1和实施例1中所述制备的llzo制备的涂有llzo的nmc的sem-edx映像图像中la的面积分布的统计学分析。

[0129]

图8示出了通过电化学阻抗谱(eis)测量的具有如实施例2和3中所述制备的llzo和没有llzo(peo)的全固态锂金属电池的初始阻抗测试结果。

[0130]

图9示出了在60℃和0.1c下具有如实施例2和3中所述制备的llzo和没有llzo(peo)的全固态锂金属电池在3.0v和4.3v之间的初始形成结果。

具体实施方式

[0131]

实施例

[0132]

bet表面积为0.30-0.60m2/g、中值粒径d

50

=10.6

±

2μm(通过静态激光散射法确定)的市售混合锂镍锰钴氧化物粉末nmc(7-1.5-1.5)(plb-h7型)由linyi gelon lib co.提供。

[0133]

平均分子量为4 x 105g/mol的市售聚环氧乙烷(peo,来自sigma-aldrich)用于电解质制剂。peo原样使用。在手套箱中原样使用来自kishida的纯度》99%(电池级)的双(三氟甲磺酰基)亚胺锂(litfsi)。

[0134]

市售沉积有锂的铜箔购自honjo metal,铜层的厚度为10μm,锂层的厚度为20μm。

[0135]

比较实施例1

[0136]

(来自硝酸盐前体水溶液的li-la-zr-al混合氧化物)

[0137]

在不断搅拌下制备18.63kg包含1142g lino3、2839g la(no3)3*6h2o、1670g zr(no3)4(金属含量:24wt%)和212g al(no3)3*9h2o的水溶液,直到获得澄清溶液。该溶液对应于组成li

7.54

la3zr2al

0.26o12.66

。

[0138]

由2.5kg/h的这种溶液和15nm3/h的空气经由双组分喷嘴形成气溶胶,并在燃烧的火焰情况下喷雾到管状反应器中。火焰的燃烧气体由20nm3/h的氢气和75nm3/h的空气组成,导致在喷嘴下方1米处的测量点的控制温度为900℃。此外,使用25nm3/h的二次空气。在反应器之后,将反应气体冷却并过滤。

[0139]

颗粒性质如表1中所示,颗粒的tem图像如图1a和1b中所示。

[0140]

涂有比较实施例1的li-la-zr-al混合氧化物的nmc粉末的制备:

[0141]

首先在高强度实验室混合器(具有0.5l混合单元的somakon混合器mp-gl)中在500rpm(比电功率:350w/kg nmc)下将nmc粉末(99g)与1.0g(1wt%)比较实施例1的气相法粉末混合1分钟以均匀混合这两种粉末。之后混合强度增加至2000rpm(比电功率:800w/kg nmc,混合单元中混合工具的尖端速度:10m/s)并继续混合5分钟以实现nmc颗粒被比较实施例1的气相法粉末干涂。

[0142]

比较实施例2

[0143]

(来自硝酸盐前体乙醇溶液的li-la-zr-al混合氧化物)

[0144]

在不断搅拌下制备了18.3kg包含779g lino3、1930g la(no3)3*6h2o、1139g zr(no3)4(金属含量:24wt%)和146g al(no3)3*9h2o的乙醇溶液,直到获得澄清溶液。该溶液对应于组成li

7.54

la3zr2al

0.26o12.66

。

[0145]

由2.5kg/h的这种溶液和15nm3/h的空气经由双组分喷嘴形成气溶胶,并在燃烧的火焰情况下喷雾到管状反应器中。火焰的燃烧气体由13.7nm3/h的氢气和75nm3/h的空气组成,导致在喷嘴下方1米处的测量点的控制温度为900℃。此外,使用了25nm

3/

h的二次空气。在反应器之后,将反应气体冷却并过滤。

[0146]

颗粒性质如表1所示,颗粒的tem图像如图2a和2b中所示。

[0147]

实施例1

[0148]

(li-la-zr-al混合氧化物)

[0149]

将1320g包含12wt%以乙基己酸锆形式的zr的市售溶液(octa将1320g包含12wt%以乙基己酸锆形式的zr的市售溶液(octazirconium 12)与173g乙酰丙酮混合。该溶液在不断搅拌下与2273g包含2wt%以新癸酸锂形式的li的市售溶液(deca lithium 2)混合。在不断搅拌下添加包含1125g la(no3)3*6h2o、83.3g al(no3)3*9h2o、2660g乙醇和2660g乙基己酸(乙醇:乙基己酸的摩尔比=3.1:1,溶剂混合物中的水含量为2.7wt%)的另一种溶液直到获得澄清溶液。该溶液对应于组成li

7.54

la3zr2al

0.26o12.66

。

[0150]

由2.5kg/h的这种溶液和15nm3/h的空气经由双组分喷嘴形成气溶胶,并在燃烧的火焰情况下喷雾到管状反应器中。火焰的燃烧气体由12.9nm3/h的氢气和75nm3/h的空气组成,导致在喷嘴下方1米处的测量点的控制温度为900℃。此外,使用了25nm

3/

h的二次空气。在反应器之后,将反应气体冷却并过滤。

[0151]

颗粒性质如表1中所示,颗粒的tem图像如图3a和3b中所示。

[0152]

涂有实施例1的li-la-zr-al混合氧化物的nmc粉末的制备:

[0153]

首先在高强度实验室混合器(具有0.5l混合单元的somakon混合器mp-gl)中在500rpm(比电功率:350w/kg nmc)下将nmc粉末(99g)与1.0g(1wt%)实施例1的气相法粉末混合1分钟以均匀混合这两种粉末。之后混合强度增加至2000rpm(比电功率:800w/kgnmc,混合单元中混合工具的尖端速度:10m/s)并继续混合5分钟以实现nmc颗粒被实施例1的气相法粉末干涂。

[0154]

实施例2

[0155]

(经煅烧的li-la-zr-al混合氧化物)

[0156]

将在实施例1中得到的混合氧化物在回转炉中在950℃下煅烧6小时。xrd分析(图4)表明,产品的主要相是立方石榴石结构。

[0157]

实施例3

[0158]

(经煅烧并经球磨的li-la-zr-al混合氧化物)

[0159]

将在实施例2中得到的混合氧化物用直径0.5mm的zro2球在乙醇中进一步球磨。xrd分析(图4)表明,产品的主要相仍然是立方石榴石结构。

[0160]

表1:混合氧化物的性质

[0161]

实施例bet[m2/g]d

10

[μm]d

50

[μm]d

90

[μm]压实密度[g/l]

比较实施例1190.201.555.34195比较实施例2210.191.464.67226实施例1250.090.974.7098实施例2《18.3119.1342.36788实施例3100.410.935.78680

[0162]

通过sem-edx分析涂布有llzo的混合锂过渡金属氧化物

[0163]

图5示出了在使用气相法纳米llzo(实施例1)制备的涂布有llzo的nmc上的la(白色)的sem-edx映像图像,图6示出了涂有气相法粗llzo(比较实施例1)的nmc的分析结果。图5和6的轴表示:x轴=颗粒直径;左侧y轴=体积百分比,右侧y轴=累积体积百分比。用气相法纳米llzo(实施例1)干涂的nmc混合氧化物表现出所有nmc颗粒被llzo完全均匀覆盖(图5)。未检测到较大的llzo附聚物,表明纳米结构气相法纳米llzo具有良好的分散性。此外,在nmc颗粒附近没有发现游离的未附着llzo颗粒,表明涂层和基材(nmc)之间具有强附着力。相比之下,图6表明只有气相法粗llzo的细llzo颗粒附着在nmc颗粒表面。较大的llzo颗粒是非分散的并因此是位于nmc颗粒附近未附着的。结果,nmc颗粒未被氧化锆完全覆盖。

[0164]

图7示出了实施例1和比较实施例1的统计学分析。通过箱形正态图(box normal plot)进一步分析了在sem-edx映像中la(白色)(单位为μm2)的面积分布,该面积分布表明实施例1和比较实施例1之间la(白色)分散性的明显差异。

[0165]

混杂固体电解质(hse)膜的制备

[0166]

将llzo陶瓷粉末与聚环氧乙烷(peo)和litfsi混合,进行无溶剂的热压工艺,从而生产柔韧且自撑的膜。已根据表2制备了具有来自实施例2和实施例3的llzo的两组复合膜。将经称重的llzo的hse膜研磨、与peo和经称重的llzo研磨以获得糊状材料,然后将其在100℃下退火过夜,在100℃下在teflon基材之间连续热压至所需的约110μm的厚度。

[0167]

表2:混杂固体电解质的配方

[0168]

eo/lipeo litfsi(g)llzo(g)llzo wt%llzo类型150.697 0.3030.4230%实施例2150.697 0.3030.4230%实施例3

[0169]

全固态锂金属电池的组装和表征

[0170]

使用(a)不含llzo填料的peo,(b)使用经煅烧的llzo(实施例2)填料的peo,以及(c)使用经球磨的llzo(实施例3)填料的peo组装三组全固态nmc_hse_li金属电池。通过电化学阻抗谱(eis)分析初始阻抗,结果示于图8。图9示出了这三个电池在60℃和0.1c时在3.0v和4.3v之间的初始形成。使用来自实施例3的llzo的电池在0.1c放电时的容量最高,为140mah/g,且在三个实施例中阻抗最低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。