1.本发明属于食品技术加工领域,具体涉及一种以米曲霉(aspergillusoryzae)发酵生产低嘌呤大豆粉的方法。本产品既可以用于直接食用,也可作为加工食品的原料。

背景技术:

2.嘌呤代谢发生障碍会导致高尿酸血症,这是痛风产生的主要原因。当人体过多的摄入高嘌呤类的食物时,嘌呤经过体内一系列酶的作用转化成尿酸盐结晶,过多的尿酸就会聚集在人体关节周围,若人体的代谢系统又无法正常的排出,就会形成高尿酸血症,进而导致痛风。现今痛风已经成为我国仅次于糖尿病的第二大代谢类疾病,痛风的发生与膳食嘌呤的摄入量密切相关,除了医疗以外,合理、科学的饮食干预,能够积极调整痛风患者的不良饮食结构和降低血尿酸水平,亦能减轻痛风人群疼痛与促进愈后生活质量的改善。

3.痛风患者膳食禁止摄取海鲜、肉禽制等高嘌呤食物,限制蛋白、脂肪摄入量;而限制蛋白摄入,是因为核酸-核蛋白形式存在;这种膳食结构会导致患病人群营养不平衡,也影响生活质量,因此,开发出适合痛风人群营养均衡的食品具有重要意义。一方面,大豆被认为是人类所需要的最理想的蛋白质,8种必需氨基酸的含量比禾谷作物高6-7倍,还是我国传统食品,性价比高,易于接受和推广;另一方面,随着生活质量提升,开发植物基产品也是大势所趋;但大豆中的嘌呤含量普遍在180-250mg/100g,直接利用大豆为原料加工成产品,并不适宜痛风人群食用。因此,提供一种低嘌呤高蛋白的大豆粉不仅能满足痛风人群的营养需求,更能丰富食物种类。

4.目前,降低嘌呤的方法主要有物理法和生物法。物理法主要是通过吸附方式除去嘌呤类物质,如使用凝胶型离子交换树脂ncuw18填充的吸附柱吸附,除去豆浆中的嘌呤类物质(cn112006107a);然而,物理方法大多操作复杂,添加物较多,且吸附也不具备专一性,会将大豆中的其它营养成分也一并去除,导致大豆自身营养价值降低。通过微生物发酵方法弥补物理吸附法营养损失问题,而且可以提高原料利用率,赋予原料更多有益成分,这种技术必然成为降低膳食嘌呤新趋势。

技术实现要素:

5.为了解决痛风人群不能长期摄入高嘌呤食品的问题,本发明以米曲霉jmr-1 (aspergillus oryzae)固态发酵大豆生产低嘌呤高蛋白豆制品,生产过程包括菌种活化、制曲、拌曲、批量固态发酵、或干燥获得了低嘌呤大豆产品。本发明不加入任何化学成分,能够将大豆中的嘌呤含量降低62.15%,氨基酸含量是原来的9倍,提高大豆的生物利用率,为低嘌呤食品的制备开辟了新思路。

6.为了达到上述目的,本发明是通过以下技术方案来实现。

7.米曲霉jmr-1(aspergillus oryzae),现保藏于湖北省武汉市武昌区八一路,保藏单位为武汉大学中国典型培养物保藏中心,保藏号:cctccm20211571,保藏日期为2021年12月11日。

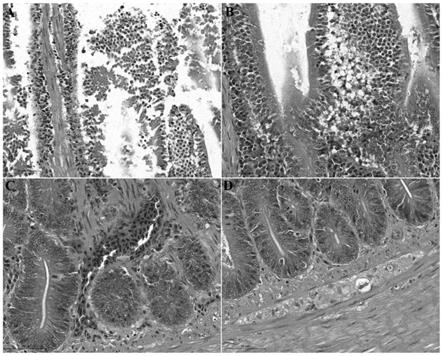

8.本发明所提供的菌株特征如下:

9.菌落形态:分生孢子头放射状,直径150-300μm,也有少数为疏松柱状,菌丝较短,呈绒毛状,干燥不透明,初为白色或淡黄色,质地疏松,继而变成黄绿色,无明显边缘。

10.生物学特性:菌丝由多细胞组成,是一类产复合酶的菌株,除产蛋白酶外,还可产淀粉酶、糖化酶、纤维素酶等。

11.1、菌种活化

12.(1)一次活化

13.取保存于甘油管内菌液1ml,转移至已灭菌的pda液体培养基中,30℃培养2d,获得米曲霉孢子液。

14.(2)二次活化

15.a、大豆培养基:大豆去皮,15-20℃浸泡至膨胀,料液比为1∶5(w∶v),沸水蒸煮0.5h,于破碎机中打成1-3mm的颗粒状,放于60-65℃烘箱中处理3h,期间要搅拌物料,使其均匀干燥,防止粘连,自然冷却至室温。

16.b、4℃ 8000r/min条件下离心孢子液10min,得孢子液沉淀,用无菌生理盐水洗涤菌体,重复操作两次,获得米曲霉菌悬液。按5%(v/w)的接种量接种于大豆培养基中,28-30℃下培养到终点。培养期间注意观察菌丝生长情况,待菌丝体将大豆连结成块状和产生黄绿色孢子后,翻面继续培养24h,即到培养终点。发酵大豆物料,烘干处理,待制曲。

17.2、制曲

18.(1)原料预处理:同1(2)a。

19.(2)一级种曲制备:取500g原料,加入质量分数7.5%的大豆培养基搅拌均匀,压制成曲胚,加入适量水分控制曲胚含水量为34-36%,28-30℃培养48h,得一级种曲。

20.(3)二级种曲制备:取5000g原料,加入质量分数7.5%的一级种曲搅拌均匀,压制成曲胚,加入适量水分控制曲胚含水量为34-36%,28-30℃培养48h,得二级种曲。

21.(4)7.0l发酵罐放大培养:将4.0l大豆原料装入7l发酵罐中,以质量分数 7.5%接种量将二级种曲接入发酵罐中,设置发酵条件,发酵温度28-30℃,搅拌转速200r/min-1,通气量为3.5l/min-1,控制水分含量在34-36%,发酵 2-4天。

22.(5)保藏

23.烘干时,要分两步升温。第一步,在35-40℃温度下促使水分蒸发,48h后,再进行第二步升温,至50-55℃,继续烘干12h,及时分装保存。

24.3、生产

25.(1)原料预处理:同1(2)a,得大豆原料。将固态发酵物料(大豆原料)通过进料仓进料,在连续灭菌设备中进行高温灭菌。

26.(2)在密闭的发酵房内,以质量分数20%的比例接入曲,将所得物料在发酵室发酵72h,控制发酵室中的湿度为80-95%,通过新风系统对发酵室进行通风,发酵温度控制在28-30℃。或采用二步固态发酵法,在第一次发酵24h后,再次通过物料仓进料,以质量分数10%的比例接入新曲,搅拌均匀,发酵至终点。

27.(3)将步骤(2)所得的发酵产物在密闭的净化房中于65-80℃干燥10-12h,得干燥处理后得到低嘌呤大豆粉。

28.根据产量大小,决定低嘌呤大豆产品生产过程,具体方法见实例。

29.本发明具有以下有益效果:

30.(1)生物法制备低嘌呤大豆粉,不会造成营养损失,嘌呤降低率达62.15%,且期间要搅拌物料,使其均匀干燥,防止粘连,自然冷却至室温。

31.b、4℃ 8000r/min条件下离心孢子液10min,得孢子液沉淀,用无菌生理盐水洗涤菌体,重复操作两次,获得米曲霉菌悬液。按5%(v/w)的接种量接种于大豆培养基中,28-30℃下培养到终点。培养期间注意观察菌丝生长情况,待菌丝体将大豆连结成块状和产生黄绿色孢子后,翻面继续培养24h,即到培养终点。发酵大豆物料,烘干处理,待制曲。

32.(3)原料预处理:同(2)a。

33.(4)制曲:取500g原料,加入质量分数7.5%的大豆培养基搅拌均匀,压制成曲胚,加入适量水分控制曲胚含水量为34-36%,30℃培养48h,利用冷冻干燥技术,制成低嘌呤大豆粉。发酵前后嘌呤和氨基酸态氮含量的变化,见表1。

34.表1发酵前后嘌呤和氨基酸态氮含量的变化

[0035] 对照组一次发酵二次发酵嘌呤含量(mg/100g)212.7892.1578.25氨基酸态氮含量(mg/100g)642.565801.194935.97

[0036]

实施例2:低嘌呤大豆营养棒的制作

[0037]

1、菌种活化

[0038]

(1)一次活化

[0039]

取保存于甘油管内菌液1ml,转移至已灭菌的pda液体培养基中,30℃培养2d,获得米曲霉孢子液。

[0040]

(2)二次活化

[0041]

a、大豆培养基:大豆去皮,15-20℃浸泡至膨胀,料液比为1∶5(w∶v),沸水蒸煮0.5h,于破碎机中打成1-3mm的颗粒状,放于60-65℃烘箱中处理3h,期间要搅拌物料,使其均匀干燥,防止粘连,自然冷却至室温。

[0042]

b、4℃ 8000r/min条件下离心孢子液10min,得孢子液沉淀,用无菌生理盐水洗涤菌体,重复操作两次,获得米曲霉菌悬液。按5%(v/w)的接种量接种于大豆培养基中,28-30℃下培养到终点。培养期间注意观察菌丝生长情况,待菌丝体将大豆连结成块状和产生黄绿色孢子后,翻面继续培养24h,即到培养能有效提高养分利用率,发酵后游离氨基酸含量(5801.19mg/100g)发酵前的(642.56mg/100g)的9倍,其中发酵后(2522.72mg/100g)的必需氨基酸含量是发酵前(152.41mg/100g)的16倍。

[0043]

(2)真菌发酵,稳定性好,遗传稳定,适应性强,对发酵条件要求低。

[0044]

(3)采用固态发酵的培养方式,不需严格无菌条件,易操作,后处理简便、污染少,基本无废水排放,保护环境,也是社会和政府提倡和支持的生产方式,有利于推广。

[0045]

(4)自然菌种纯菌发酵,不需要安全性实验,节省大量时间成本。

[0046]

(5)以大豆植物基为生产原料,植物蛋白中的氨基酸组成基本平衡,还具有低饱和脂肪酸、零胆固醇、无抗生素等优点,在满足人们追求健康饮食的同时,还为人体提供充足的营养物质和能量。

[0047]

(6)企业大规模发酵生产时无需购买复杂设备,发酵过程可采用开放式,故本发明工艺简单、无复杂生产设备,只需满足发酵条件即可实现,有效减少企业投入,降低企业成

本,增加企业利润。

附图说明

[0048]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0049]

图1为本生产方法工艺流程示意图。

具体实施方式

[0050]

下面结合具体的施例,对本发明的步骤做进一步的详细说明,所述是对本发明的解释而不是限定。

[0051]

实施例1:低嘌呤大豆粉的制作

[0052]

(1)一次活化

[0053]

取保存于甘油管内菌液1ml,转移至已灭菌的pda液体培养基中,30℃培养2d,获得米曲霉孢子液。

[0054]

(2)二次活化

[0055]

a、大豆培养基:大豆去皮,15-20℃浸泡至膨胀,料液比为1∶5(w∶v),沸水蒸煮0.5h,于破碎机中打成1-3mm的颗粒状,放于60-65℃烘箱中处理3h,终点。发酵大豆物料,烘干处理,待制曲。

[0056]

2、发酵

[0057]

(1)原料预处理:同1(2)a。

[0058]

(2)种曲制备:取500g原料,加入质量分数7.5%的扩大培养后的大豆培养基搅拌均匀,压制成曲胚,加入适量水分控制曲胚含水量为34-36%,30℃培养48h,得种曲。

[0059]

3、固态发酵

[0060]

在超净台内,以质量分数20%的比例接入曲,发酵72h,控制发酵室中的湿度为80-95%,发酵温度控制在25-30℃。在发酵24h,以质量分数20%的比例再次拌入新曲,搅拌均匀,发酵至终点。利用冷冻干燥技术,制成低嘌呤大豆粉。

[0061]

4、营养棒制作

[0062]

将低嘌呤大豆粉与藜麦粉以9∶1的比例混匀,燕麦片入烤箱中120℃烤15min,冷却后混合均匀,加入适量坚果,倒入烤盘中压实,入预热120℃的烤箱,中层烤30min至金黄,表面刷上蜂蜜水,再继续烤5min,出炉(蜂蜜∶水比例为1∶1),冷却,切块。

[0063]

实施例3:低嘌呤蛋白营养固体饮料的制作

[0064]

1、菌种活化

[0065]

(1)一次活化

[0066]

取保存于甘油管内菌液1ml,转移至已灭菌的pda液体培养基中,30℃培养2d,获得米曲霉孢子液。

[0067]

(2)二次活化

[0068]

a、大豆培养基:大豆去皮,常温浸泡10h,料液比为1∶5(w∶v),沸水蒸煮 0.5h,于破碎机中打成渣状,放于65℃烘箱中处理3h,期间要搅拌物料,使其均匀干燥,防止粘连,自然冷却至室温。

[0069]

b、4℃ 8000r/min条件下离心米曲霉菌液10min,加入等体积的生理盐水吹打菌体,重复操作两次,获得菌悬制备液。按5%(v/w)的接种量接种于大豆培养基中,30℃下发酵到终点即可。期间要注意观察菌丝生长情况,待菌丝体将大豆连结成块状和产生黄绿色孢子后,翻面继续培养24h,即可烘干处理。

[0070]

2、制曲

[0071]

(1)原料预处理:同1(2)a。

[0072]

(2)种曲制备:取500g原料,加入质量分数7.5%的扩大培养后的大豆培养基搅拌均匀,压制成曲胚,加入适量水分控制曲胚含水量为34-36%,30℃培养48h,得种曲。

[0073]

3、固态发酵

[0074]

在超净台内,以质量分数20%的比例接入曲,发酵72h,控制发酵室中的湿度为80-95%,发酵温度控制在25-30℃。在发酵24h,以质量分数20%的比例再次拌入新曲,搅拌均匀,发酵至终点。利用冷冻干燥技术,制成低嘌呤大豆粉。

[0075]

4、低嘌呤蛋白营养固体饮料的制作

[0076]

按照低嘌呤大豆粉和藜麦粉3∶1的比例混合混合,按照(1-2)g∶(15-25)ml 料液比,加水制成匀浆液,90℃热水浸提0.5h。100份低嘌呤蛋白粉加入各类果蔬粉4-5份、木糖醇2-3份、维生素c(抗坏血酸)1-2份、维生素b1 1-2份、维生素b6 1-2份和叶酸0.5份,热水浸提,冷冻干燥,混合包装后得低嘌呤蛋白营养固体饮料。

[0077]

介绍上述实施实例中的一些实验状况

[0078]

结论:以上显示和描述了本发明的基本原理,主要特征和优点,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。