1.本发明涉及吐司盒加工领域,尤其涉及一种新型压铸吐司盒及其涂层工艺。

背景技术:

2.现代人的物质生活水平逐年提高,生活节奏也不断加快,在日常生活中对西式餐点的需求越来越多,相应的烘焙器具的需求越来越高,特殊是土司,方便,美味,更是受到人们的亲赖。自然,吐司盒也成了烘焙市场上的畅销产品。传统的吐司盒一般采用一块板材弯折而成,吐司盒包括四个侧面和一个底面,四个侧面的两侧连接边和底面和侧面连接处均设有包边,连接时折弯包边将四个侧面和底面连接成一体,然后采用传统手工焊接固定。

3.吐司盒是烘焙中经常使用的治具,吐司盒在使用过程我们发现,烘烤产品结束后将烘烤得到的吐司与吐司盒实现脱模存在一定的难度,需要将吐司盒倒扣再抓住烤好的吐司上部将吐司与吐司模实现脱模。现有的这种操作方式,既麻烦,又容易造成食品的污损,而且刚烤好的吐司温度较高,也容易造成操作人员的损伤。而且现有的吐司盒在烘烤的过程中导热性较差,烘烤时间较长。。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种新型压铸吐司盒及其涂层工艺。

5.为实现上述目的,本发明采用如下技术方案:

6.一种新型压铸吐司盒,包括吐司盒本体,所述吐司盒本体的每一侧边与底部相接触呈直角结构,所述吐司盒本体的开口侧边呈倾斜结构,其倾斜角度为91

°

,所述吐司盒本体的底部上开设有若干排气孔,所述排气孔呈凸起结构,所述吐司盒本体的厚度在2.毫米至2.5毫米,所述吐司盒本体的开口上设置与开口相匹配的盒盖,所述盒盖的厚度为2.0毫米。

7.优选地,所述的一种新型压铸吐司盒,所述盒盖和吐司盒本体之间采用抽拉式结构设置。

8.优选地,所述的一种新型压铸吐司盒,所述盒盖和吐司盒本体都为一体压铸成型。

9.优选地,所述的一种新型压铸吐司盒,所述盒盖和吐司盒本体的表面均采用纳米无机陶瓷涂层,其中,纳米无机陶瓷涂层是硅化合物(r-(si-o-si)-n),主要成份包括si(硅)、o(氧)、al(铝)、c(碳),其它为去离子水,硅化合物比重70%~75%,去离子水比重25%~30%。

10.优选地,所述的一种新型压铸吐司盒,所述盒盖和吐司盒本体均采用食品级铝合金adc12。

11.一种新型压铸吐司盒的涂层工艺,包括以下步骤:

12.步骤一:基材前处理

13.1、压铸成型,通过压铸设备对铝片进行成型处理;

14.2、油污检测,检测成型后的产品是否有油污或水印残留;

15.3、喷砂处理,采用喷砂装置对成型产品的内外表面进行喷砂处理;

16.4、清洗处理,通过中性清洗剂对产品内外表面的清洗;

17.5、预热处理,将成型产品放置在烘箱内加热,加热温度在50度至60度之间;

18.步骤二:底漆层涂料处理

19.1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;

20.2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;

21.3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动8小时;

22.4、过滤处理,使用300目或300目以上的滤布,过滤杂质;

23.5、填装处理,过滤后的底漆加入喷涂装置内;

24.步骤三:面漆层涂料处理

25.1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;

26.2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;

27.3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动6~8小时;

28.4、过滤处理,使用300目以上的滤布,过滤杂质;

29.5、填装处理,过滤后的底漆加入喷涂装置内;

30.步骤四:喷涂处理

31.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50~60℃;

32.2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25~30μm;

33.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到5~10μm,同时使底漆和面漆总膜厚在30~40μm;

34.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120~150℃,烘杆15~20分钟,接着进入高温烘道区域,温度在260~280℃、烘干30~40分钟;

35.5、取出并对产品进行检验和产品包装。

36.优选地,所述的一种新型压铸吐司盒的涂层工艺,在熟化过程中将环境温度和涂料温度均保持在20℃~25℃。

37.优选地,所述的一种新型压铸吐司盒的涂层工艺,所述步骤四中的检验包括浮油、颗粒、缩孔、光泽、膜厚测试和色差判定。

38.优选地,所述的一种新型压铸吐司盒的涂层工艺,所述a组分为硅化合物,其比重在60%~70%,b组分为无机颜料,其比重在10%~15%和c组分为去离子水,其比重在10%

~30%;

39.a组分为硅烷,其比重在30%~40%,b组分为硅溶胶,其比重在45%~50%和c组分为去离子水,其比重在10%~15%,同时底漆的密度在1.1~1.2g/ml,面漆的密度在1.0~1.1g/ml。

40.优选地,所述的一种新型压铸吐司盒的涂层工艺,包括以下步骤:

41.步骤二:底漆层涂料处理

42.1、分散处理,将60%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;

43.2、混合处理,将30%比重的c组份加入10%比重的b组份中,摇晃20秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20秒,混匀;

44.3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;

45.步骤三:面漆层涂料处理

46.1、分散处理,将40%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;

47.2、混合处理,将10%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

48.3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;

49.步骤四:喷涂处理

50.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50℃;

51.2、底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25μm;

52.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到5μm,同时使底漆和面漆总膜厚在30μm;

53.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120℃,烘杆20分钟,接着进入高温烘道区域,温度在260℃、烘干40分钟。

54.优选地,所述的一种新型压铸吐司盒的涂层工艺,包括以下步骤:

55.步骤二:底漆层涂料处理

56.1、分散处理,将70%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;

57.2、混合处理,将20%比重的c组份加入10%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

58.3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6小时;

59.4、过滤处理,使用300以上的滤布,过滤杂质;

60.5、填装处理,过滤后的底漆加入喷涂装置内;

61.步骤三:面漆层涂料处理

62.1、分散处理,将35%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;

63.2、混合处理,将15%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

64.3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6时;

65.4、过滤处理,使用300目以上的滤布,过滤杂质;

66.5、填装处理,过滤后的底漆加入喷涂装置内;

67.步骤四:喷涂处理

68.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到60℃;

69.2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到30μm;

70.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到10μm,同时使底漆和面漆总膜厚在40μm;

71.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在150℃,烘杆15分钟,接着进入高温烘道区域,温度在280℃、烘干30分钟。

72.借由上述方案,本发明至少具有以下优点:

73.本发明采用一体成压铸成型,无死角、无拼接缝隙、易清洗,并且还能将吐司出模后方正美观,同时本发明的导热效果好,受热均匀、不易变形,手感滑爽。本发明具有耐高温、耐磨性、耐腐蚀性的特点。

74.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

75.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

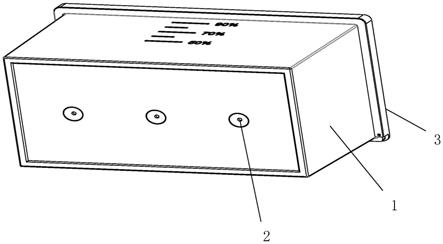

76.图1是本发明的结构示意图。

具体实施方式

77.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

78.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

79.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一

个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

80.在本技术的描述中,需要说明的是,术语“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

81.此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或竖直,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

82.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

83.实施例

84.如图1所示,一种新型压铸吐司盒,包括吐司盒本体1,所述吐司盒本体1的每一侧边与底部相接触呈直角结构,所述吐司盒本体1的开口侧边呈倾斜结构,其倾斜角度为91

°

,所述吐司盒本体1的底部上开设有若干排气孔2,所述排气孔2呈凸起结构,所述吐司盒本体1的厚度在2.毫米至2.5毫米,所述吐司盒本体1的开口上设置与开口相匹配的盒盖3,所述盒盖3的厚度为2.0毫米。

85.本发明中所述盒盖3和吐司盒本体1之间采用抽拉式结构设置。

86.本发明中所述盒盖3和吐司盒本体1都为一体压铸成型。

87.本发明中所述盒盖3和吐司盒本体1的表面均采用纳米无机陶瓷涂层,纳米水性无机陶瓷,利用溶胶-凝胶法,以纳米无机溶胶为粘合剂,配象牙白高温无机颜料和功能性无机填料,经高温烧结形成无机均质不粘涂膜。

88.本发明中所述盒盖3和吐司盒本体1均采用食品级铝合金adc12。

89.一种新型压铸吐司盒的涂层工艺,包括以下步骤:

90.步骤一:基材前处理

91.1、压铸成型,通过压铸设备对铝片进行成型处理;

92.2、油污检测,检测成型后的产品是否有油污或水印残留;

93.3、喷砂处理,采用喷砂装置对成型产品的内外表面进行喷砂处理;

94.4、清洗处理,通过中性清洗剂对产品内外表面的清洗;

95.5、预热处理,将成型产品放置在烘箱内加热,加热温度在50度至60度之间;

96.步骤二:底漆层涂料处理

97.1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;

98.2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;

99.3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动8小时;

100.4、过滤处理,使用300目或300目以上的滤布,过滤杂质;

101.5、填装处理,过滤后的底漆加入喷涂装置内;

102.步骤三:面漆层涂料处理

103.1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;

104.2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;

105.3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动6~8小时;

106.4、过滤处理,使用300目以上的滤布,过滤杂质;

107.5、填装处理,过滤后的底漆加入喷涂装置内;

108.步骤四:喷涂处理

109.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50~60℃;

110.2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25~30μm;

111.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到5~10μm,同时使底漆和面漆总膜厚在30~40μm;

112.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120~150℃,烘杆15~20分钟,接着进入高温烘道区域,温度在260~280℃、烘干30~40分钟;

113.5、取出并对产品进行检验和产品包装。

114.本发明中在熟化过程中将环境温度和涂料温度均保持在20℃~25℃。

115.本发明中所述步骤四中的检验包括浮油、颗粒、缩孔、光泽、膜厚测试和色差判定。

116.本发明中所述a组分为硅化合物,其比重在60%~70%,b组分为无机颜料,其比重在10%~15%和c组分为去离子水,其比重在10%~30%;

117.a组分为硅烷,其比重在30%~40%,b组分为硅溶胶,其比重在45%~50%和c组分为去离子水,其比重在10%~15%,同时底漆的密度在1.1~1.2g/ml,固体成分>50%,面漆的密度在1.0~1.1g/ml,固体成分>35%。

118.实施例一

119.一种新型压铸吐司盒的涂层工艺,包括以下步骤:

120.步骤二:底漆层涂料处理

121.1、分散处理,将60%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;

122.2、混合处理,将30%比重的c组份加入10%比重的b组份中,摇晃20秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20秒,混匀;

123.3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;

124.步骤三:面漆层涂料处理

125.1、分散处理,将40%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;

126.2、混合处理,将10%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

127.3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;

128.步骤四:喷涂处理

129.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50℃;

130.2、底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25μm;

131.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到5μm,同时使底漆和面漆总膜厚在30μm;

132.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120℃,烘杆20分钟,接着进入高温烘道区域,温度在260℃、烘干40分钟。

133.实施例二

134.一种新型压铸吐司盒的涂层工艺,包括以下步骤:

135.步骤二:底漆层涂料处理

136.1、分散处理,将70%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;

137.2、混合处理,将20%比重的c组份加入10%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

138.3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6小时;

139.4、过滤处理,使用300以上的滤布,过滤杂质;

140.5、填装处理,过滤后的底漆加入喷涂装置内;

141.步骤三:面漆层涂料处理

142.1、分散处理,将35%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;

143.2、混合处理,将15%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;

144.3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6时;

145.4、过滤处理,使用300目以上的滤布,过滤杂质;

146.5、填装处理,过滤后的底漆加入喷涂装置内;

147.步骤四:喷涂处理

148.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到60℃;

149.2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到30μm;

150.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气

负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到10μm,同时使底漆和面漆总膜厚在40μm;

151.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在150℃,烘杆15分钟,接着进入高温烘道区域,温度在280℃、烘干30分钟。

152.实施例三

153.一种新型压铸吐司盒的涂层工艺,包括以下步骤:

154.步骤二:底漆层涂料处理

155.1、分散处理,将65%比重的a组份涂料使用滚筒机,以130转/分钟转动30~40分钟;

156.2、混合处理,将23%比重的c组份加入12%比重的b组份中,摇晃25秒,混匀,再将b、c混合后的组份加入a组份中,摇晃25秒,混匀;

157.3、熟化处理,混合后的涂料桶,放于滚筒机,以130转/分钟的转速,滚动8小时;

158.4、过滤处理,使用400目以上的滤布,过滤杂质;

159.5、填装处理,过滤后的底漆加入喷涂装置内;

160.步骤三:面漆层涂料处理

161.1、分散处理,将35%比重的a组份涂料使用滚筒机,以130转/分钟转动35分钟;

162.2、混合处理,将15%比重的c组份加入50%比重的b组份中,摇晃22秒,混匀,再将b、c混合后的组份加入a组份中,摇晃25秒,混匀;

163.3、熟化处理,混合后的涂料桶,放于滚筒机,以130转/分钟的转速,滚动7小时;

164.4、过滤处理,使用350目以上的滤布,过滤杂质;

165.5、填装处理,过滤后的底漆加入喷涂装置内;

166.步骤四:喷涂处理

167.1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到55℃;

168.2、底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.2mm,雾化工作压力在2.6g/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到28μm;

169.3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.2mm,雾化工作压力在2.6kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到6μm,同时使底漆和面漆总膜厚在35μm;

170.4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在140℃,烘杆16分钟,接着进入高温烘道区域,温度在270℃、烘干350分钟;

171.5、取出并对产品进行检验和产品包装。

172.鉴于上述实施例、实施例一、实施例二和实施三达到的产品,本发明针对产品进行测试见表1

173.表1

[0174][0175][0176]

通过上述表1可以清楚知道本发明产品的涂层在不同的测试条件下都能符合相应的要求。

[0177]

表2

[0178]

测试结果概要:

[0179][0180]

表2是检测机构对本发明中检测的参数,通过表2可以知道本发明中的涂层均符合要求,满足对重复使用的要求,并且还能满足对表1中所有的测试要求。

[0181]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。