技术特征:

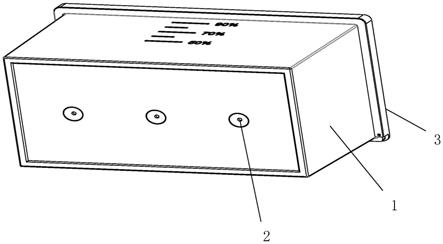

1.一种新型压铸吐司盒,其特征在于:包括吐司盒本体(1),所述吐司盒本体(1)的每一侧边与底部相接触呈直角结构,所述吐司盒本体(1)的开口侧边呈倾斜结构,其倾斜角度为91

°

,所述吐司盒本体(1)的底部上开设有若干排气孔(2),所述排气孔(2)呈凸起结构,所述吐司盒本体(1)的厚度在2.毫米至2.5毫米,所述吐司盒本体(1)的开口上设置与开口相匹配的盒盖(3),所述盒盖(3)的厚度为2.0毫米。2.根据权利要求1所述的一种新型压铸吐司盒,其特征在于:所述盒盖(3)和吐司盒本体(1)之间采用抽拉式结构设置。3.根据权利要求1所述的一种新型压铸吐司盒,其特征在于:所述盒盖(3)和吐司盒本体(1)都为一体压铸成型。4.根据权利要求1、2或3所述的一种新型压铸吐司盒,其特征在于:所述盒盖(3)和吐司盒本体(1)的表面均采用纳米无机陶瓷涂层,其中,纳米无机陶瓷涂层是硅化合物,主要成份包括硅、氧、铝、碳,其它为去离子水,硅化合物比重70%~75%,去离子水比重25%~30%。5.根据权利要求4所述的一种新型压铸吐司盒,其特征在于:所述盒盖(3)和吐司盒本体(1)均采用食品级铝合金adc12。6.一种新型压铸吐司盒的涂层工艺,其特征在于,包括以下步骤:步骤一:基材前处理1、压铸成型,通过压铸设备对铝片进行成型处理;2、油污检测,检测成型后的产品是否有油污或水印残留;3、喷砂处理,采用喷砂装置对成型产品的内外表面进行喷砂处理;4、清洗处理,通过中性清洗剂对产品内外表面的清洗;5、预热处理,将成型产品放置在烘箱内加热,加热温度在50度至60度之间;步骤二:底漆层涂料处理1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动8小时;4、过滤处理,使用300目或300目以上的滤布,过滤杂质;5、填装处理,过滤后的底漆加入喷涂装置内;步骤三:面漆层涂料处理1、分散处理,将a组份涂料使用滚筒机,以120~140转/分钟转动30~40分钟;2、混合处理,将c组份加入b组份中,摇晃20~30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20~30秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以120~140转/分钟的转速,滚动6~8小时;4、过滤处理,使用300目以上的滤布,过滤杂质;5、填装处理,过滤后的底漆加入喷涂装置内;步骤四:喷涂处理1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自

转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50~60℃;2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25~30μm;3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0~1.5mm,雾化工作压力在2.5~3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到5~10μm,同时使底漆和面漆总膜厚在30~40μm;4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120~150℃,烘杆15~20分钟,接着进入高温烘道区域,温度在260~280℃、烘干30~40分钟;5、取出并对产品进行检验和产品包装。7.根据权利要求6所述的一种新型压铸吐司盒的涂层工艺,其特征在于:在熟化过程中将环境温度和涂料温度均保持在20℃~25℃。8.根据权利要求6所述的一种新型压铸吐司盒的涂层工艺,其特征在于:所述a组分为硅化合物,其比重在60%~70%,b组分为无机颜料,其比重在10%~15%和c组分为去离子水,其比重在10%~30%;a组分为硅烷,其比重在30%~40%,b组分为硅溶胶,其比重在45%~50%和c组分为去离子水,其比重在10%~15%,同时底漆的密度在1.1~1.2g/ml,面漆的密度在1.0~1.1g/ml。9.根据权利要求6至8中任一项中所述的一种新型压铸吐司盒的涂层工艺,其特征在于,包括以下步骤:步骤二:底漆层涂料处理1、分散处理,将60%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;2、混合处理,将30%比重的c组份加入10%比重的b组份中,摇晃20秒,混匀,再将b、c混合后的组份加入a组份中,摇晃20秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;步骤三:面漆层涂料处理1、分散处理,将40%比重的a组份涂料使用滚筒机,以120转/分钟转动40分钟;2、混合处理,将10%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以120转/分钟的转速,滚动8小时;步骤四:喷涂处理1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到50℃;2、底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到25μm;3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.0mm,雾化工作压力在2.5kg/cm2,对吐司盒进行喷涂处理并使面漆膜

厚达到5μm,同时使底漆和面漆总膜厚在30μm;4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在120℃,烘杆20分钟,接着进入高温烘道区域,温度在260℃、烘干40分钟。10.根据权利要求6至8中任一项中所述的一种新型压铸吐司盒的涂层工艺,其特征在于,包括以下步骤:步骤二:底漆层涂料处理1、分散处理,将70%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;2、混合处理,将20%比重的c组份加入10%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6小时;4、过滤处理,使用300以上的滤布,过滤杂质;5、填装处理,过滤后的底漆加入喷涂装置内;步骤三:面漆层涂料处理1、分散处理,将35%比重的a组份涂料使用滚筒机,以140转/分钟转动30分钟;2、混合处理,将15%比重的c组份加入50%比重的b组份中,摇晃30秒,混匀,再将b、c混合后的组份加入a组份中,摇晃30秒,混匀;3、熟化处理,混合后的涂料桶,放于滚筒机,以140转/分钟的转速,滚动6时;4、过滤处理,使用300目以上的滤布,过滤杂质;5、填装处理,过滤后的底漆加入喷涂装置内;步骤四:喷涂处理1、首先通过夹具摆放在地轨线上的自转台上,接着沿地轨线链速2米/分钟,自转台自转转速80转/分钟同时,随着链速2米/分钟进入预热烘道,使工件表面温度达到60℃;2.底漆喷涂处理,随着链速流入底漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使底漆膜厚达到30μm;3、面漆喷涂处理,随着链速流入面漆喷房,通过感应式自动喷枪,并采用压缩空气负压喷涂法,喷枪口径在1.5mm,雾化工作压力在3.0kg/cm2,对吐司盒进行喷涂处理并使面漆膜厚达到10μm,同时使底漆和面漆总膜厚在40μm;4、高温烧结处理,随着链速流入烘道开始高温烧结,烘道区域分2部分,首先进入低温烘道区域,温度在150℃,烘杆15分钟,接着进入高温烘道区域,温度在280℃、烘干30分钟。

技术总结

本发明涉及一种新型压铸吐司盒及其涂层工艺,包括吐司盒本体,所述吐司盒本体的每一侧边与底部相接触呈直角结构,所述吐司盒本体的开口侧边呈倾斜结构,其倾斜角度为91

技术研发人员:燕伟

受保护的技术使用者:苏州格曼斯温控科技有限公司

技术研发日:2022.01.17

技术公布日:2022/4/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。