1.本发明属于充气床垫制造技术领域,尤其涉及一种用于充气床垫的春亚纺贴合料制造方法。

背景技术:

2.充气床垫指的就是具有很强柔韧性和弹性,经过充气后膨胀体积变大的一种床垫,优点:充气床弹性不容易变形,睡起来非常舒服的,感觉跟睡弹簧床一样,容易携带搬家。

3.传统充气床垫使用pvc胶布植绒,或者pvc、tpu薄膜直接高频熔接而成,pvc、tpu床垫由于不吸汗,植绒充气床遇水脱绒,导致带给客户的体验感较差,春亚纺布贴合pvc后形成的一种新材料一方面延续了传统床垫易充气,使用方便易携带的优点,但是传统的春亚纺布贴合料材质过硬,使用时与皮肤贴合带来不适感,而且粘合性较差,容易与复合层开胶。

技术实现要素:

4.本发明的目的就在于为了解决传统的春亚纺布料硬度较硬,与人员皮肤接触带来不适感,而且与复合层粘合性较差,易开裂等问题而提供一种用于充气床垫的春亚纺贴合料制造方法。

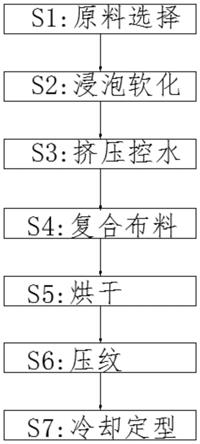

5.本发明通过以下技术方案来实现上述目的:本发明提供的一种用于充气床垫的春亚纺贴合料制造方法,该工艺包括以下步骤:

6.s1:原料选择:

7.面料采用春亚纺无纺布,底料采用pvc薄膜;

8.s2:浸泡软化:

9.将步骤s1中的春亚纺无纺布浸泡到碱水中,浸泡时间为25-30min;

10.s3:挤压控水:

11.将步骤s2中浸泡过碱水的春亚纺无纺布通过挤压辊进行挤压控水;

12.s4:复合布料:

13.在步骤s3处理后的春亚纺无纺布与步骤s1中的pvc薄膜中间设有热熔胶薄膜,通过加热辊对其进行加热复合,得到贴合料,加热辊温度为100-130℃;

14.s5:烘干:

15.将步骤s4中处理后的贴合料通过烘干机进行吹干,烘干温度为30-45℃;

16.s6:压纹:

17.将步骤s5中处理后的贴合料通过压纹辊进行压纹处理;

18.s7:冷却定型:

19.将步骤s6中处理过后的贴合料自然冷却干燥。

20.进一步的,所述步骤s2中的春亚纺无纺布在碱水浸泡中使用搅拌器进行搅拌,搅

拌速度为5-15r/min。

21.进一步的,所述步骤s3中挤压辊外径面上设有若干沉槽。

22.进一步的,所述步骤s4中热熔胶薄膜为聚氨酯。

23.进一步的,所述步骤s5中的烘干机位于所述贴合料两侧。

24.进一步的,所述步骤s6中压纹辊为热压纹辊,热压温度为80-100℃。

25.进一步的,所述步骤s7中贴合料位于避阳地自然冷却。

26.有益效果:本发明工艺简单,具有以下有益效果:

27.1、春亚纺无纺布经碱水浸泡过后,可以使材质变得柔软,这样可以提高使用舒适度;

28.2、春亚纺无纺布经挤压辊挤压过后,可以挤压出春亚纺无纺布中大量的水分,但是同时保持了春亚纺无纺布的湿度,这样可以防止在复合的时候被高温损坏,还能提高复合温度,使热熔胶薄膜融化的更彻底,能够渗透到春亚纺无纺布内部,使其与pvc薄膜连接的更稳定;

29.3.春亚纺无纺布中间一层热熔胶薄膜,底层一层pvc薄膜直接贴合而成,这种贴合方式更加环保,设备没有vocs(挥发性有机物)产生,保证生产环境安全,生产流程更加简单,同时损耗更小。

附图说明

30.图1为本发明工艺流程图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.实施例1:结合图1所示的一种用于充气床垫的春亚纺贴合料制造方法,该工艺包括以下步骤:

33.s1:原料选择:

34.面料采用春亚纺无纺布,底料采用pvc薄膜;

35.s2:浸泡软化:

36.将步骤s1中的春亚纺无纺布浸泡到碱水中,浸泡时间为25min;

37.s3:挤压控水:

38.将步骤s2中浸泡过碱水的春亚纺无纺布通过挤压辊进行挤压控水;

39.s4:复合布料:

40.在步骤s3处理后的春亚纺无纺布与步骤s1中的pvc薄膜中间设有热熔胶薄膜,通过加热辊对其进行加热复合,得到贴合料,加热辊温度为100℃;

41.s5:烘干:

42.将步骤s4中处理后的贴合料通过烘干机进行吹干,烘干温度为30℃;

43.s6:压纹:

44.将步骤s5中处理后的贴合料通过压纹辊进行压纹处理;

45.s7:冷却定型:

46.将步骤s6中处理过后的贴合料自然冷却干燥。

47.其中,步骤s2中的春亚纺无纺布在碱水浸泡中使用搅拌器进行搅拌,搅拌速度为5r/min,步骤s3中挤压辊外径面上设有若干沉槽,可以避免将春亚纺无纺布中的水分完全挤压干,保证春亚纺无纺布的湿度,步骤s4中热熔胶薄膜为聚氨酯,可以减少加热废气产生,提高生产环境安全,步骤s5中的烘干机位于贴合料两侧,提高烘干效率,保证烘干效果,步骤s6中压纹辊为热压纹辊,热压温度为80℃,可以提高压纹效果,便于定型,步骤s7中贴合料位于避阳地自然冷却,可以增强春亚纺无纺布与pvc薄膜的粘合性。

48.实施例2:

49.s1:原料选择:

50.面料采用春亚纺无纺布,底料采用pvc薄膜;

51.s2:浸泡软化:

52.将步骤s1中的春亚纺无纺布浸泡到碱水中,浸泡时间为28min;

53.s3:挤压控水:

54.将步骤s2中浸泡过碱水的春亚纺无纺布通过挤压辊进行挤压控水;

55.s4:复合布料:

56.在步骤s3处理后的春亚纺无纺布与步骤s1中的pvc薄膜中间设有热熔胶薄膜,通过加热辊对其进行加热复合,得到贴合料,加热辊温度为120℃;

57.s5:烘干:

58.将步骤s4中处理后的贴合料通过烘干机进行吹干,烘干温度为35℃;

59.s6:压纹:

60.将步骤s5中处理后的贴合料通过压纹辊进行压纹处理;

61.s7:冷却定型:

62.将步骤s6中处理过后的贴合料自然冷却干燥。

63.其中,步骤s2中的春亚纺无纺布在碱水浸泡中使用搅拌器进行搅拌,搅拌速度为10r/min,步骤s3中挤压辊外径面上设有若干沉槽,可以避免将春亚纺无纺布中的水分完全挤压干,保证春亚纺无纺布的湿度,步骤s4中热熔胶薄膜为聚氨酯,可以减少加热废气产生,提高生产环境安全,步骤s5中的烘干机位于贴合料两侧,提高烘干效率,保证烘干效果,步骤s6中压纹辊为热压纹辊,热压温度为90℃,可以提高压纹效果,便于定型,步骤s7中贴合料位于避阳地自然冷却,可以增强春亚纺无纺布与pvc薄膜的粘合性。

64.实施例3:

65.s1:原料选择:

66.面料采用春亚纺无纺布,底料采用pvc薄膜;

67.s2:浸泡软化:

68.将步骤s1中的春亚纺无纺布浸泡到碱水中,浸泡时间为30min;

69.s3:挤压控水:

70.将步骤s2中浸泡过碱水的春亚纺无纺布通过挤压辊进行挤压控水;

71.s4:复合布料:

72.在步骤s3处理后的春亚纺无纺布与步骤s1中的pvc薄膜中间设有热熔胶薄膜,通过加热辊对其进行加热复合,得到贴合料,加热辊温度为130℃;

73.s5:烘干:

74.将步骤s4中处理后的贴合料通过烘干机进行吹干,烘干温度为45℃;

75.s6:压纹:

76.将步骤s5中处理后的贴合料通过压纹辊进行压纹处理;

77.s7:冷却定型:

78.将步骤s6中处理过后的贴合料自然冷却干燥。

79.其中,步骤s2中的春亚纺无纺布在碱水浸泡中使用搅拌器进行搅拌,搅拌速度为15r/min,步骤s3中挤压辊外径面上设有若干沉槽,可以避免将春亚纺无纺布中的水分完全挤压干,保证春亚纺无纺布的湿度,步骤s4中热熔胶薄膜为聚氨酯,可以减少加热废气产生,提高生产环境安全,步骤s5中的烘干机位于贴合料两侧,提高烘干效率,保证烘干效果,步骤s6中压纹辊为热压纹辊,热压温度为100℃,可以提高压纹效果,便于定型,步骤s7中贴合料位于避阳地自然冷却,可以增强春亚纺无纺布与pvc薄膜的粘合性。

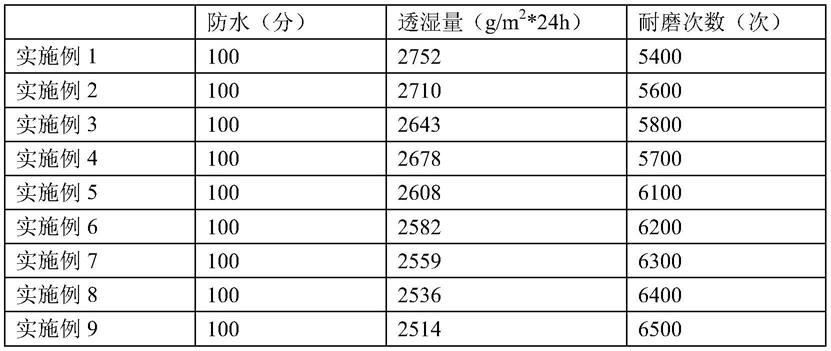

80.对比实施例一、实施例二和实施例三中的步骤s2,得表如下:

[0081] 浸泡时间/min实施例一25实施例二28实施例三30

[0082]

观察制得的产品柔软效果,发现实施例二效果最优。

[0083]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神.或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0084]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。