1.本发明属于人造石材技术领域,特别是涉及一种多层人造石英石、制备方法及制备设备。

背景技术:

2.在现今建筑工程上最常用的基材就是混凝土与石材,以现代的钢筋混凝土建筑物来说,无论是石柱、石阶、地板

…

等皆是在混凝土外部包覆天然石材来作为装饰结构,但由于天然石材的取得、加工、运输、安装

…

等各种不同的因素影响,往往导致天然石材的制作成本昂贵,故一般的建筑物大多是以磁砖或是其它加工产品来取代天然石材。

3.为解决建筑物石材运用上的成本问题,遂有人研发出一种重量轻、施工便利、取得容易及成本低廉的人造石材,传统人造石材系先将砂粒放于不同的材料槽,并将不同颜色的浓稠度的浆状材料分别注入不同的材料槽内部,再把材料槽中的砂粒与浆状材料充分搅拌混合,使材料槽内部产生不同颜色和浓稠度的膏状物,然后将膏状物均匀送入集料槽内部混合色料,再次均匀搅拌混合膏状物及色料形成混物料,随即把混物料从集料槽内部输送至一成型模具中进行挤压加工,即可制成人造石材的半成品,待人造石材半成品高温干燥硬化后即产生人造石材的成品,但这种石材的硬度较低,使用寿命短。

技术实现要素:

4.本发明主要解决的技术问题是提供一种多层人造石英石及其制备方法,通过本工艺过程制作的多层人造石结实耐用,可以多次循环再用。

5.为解决上述技术问题,本发明采用的一个技术方案是:一种多层人造石英石,按照重量份数计,其原料组份包括:不饱和树脂100-150份、石英粉 8-15份、纤维聚硅氧烷18-25份、金刚砂25-35份、促进剂8-10份、硬化剂 8-10份;

6.所述不饱和树脂由不饱和二元酸、饱和二元酸、二元羟基醇缩合制得。

7.进一步地说,所述不饱和树脂的常温粘度为0.20~0.80pa

·

s。

8.进一步地说,所述硬化剂为硬化剂21s。

9.进一步地说,所述促进剂为异辛酸钴苯乙烯溶液。

10.一种多层人造石英石的制备方法,包括以下步骤:

11.(1)将不饱和树脂、石英粉、纤维聚硅氧烷、金刚砂按比例倒入料斗,用真空搅拌机在500~1000转/min的转速下搅拌0.5~1.5h,混合制成混合料;

12.(2)将步骤(1)中搅拌均匀的混合料加入促进剂,并用真空搅拌机在 500~1000转/min的转速下搅拌1~2.5h,使其和促进剂均匀混合;

13.(3)将步骤(2)中的搅拌料加入硬化剂,倒入混合箱,并用真空搅拌机在500~1000转/min的转速下搅拌3~10mim,至其与硬化剂充分混合;

14.(4)将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为-1~

ꢀ‑

5pa的真空箱内真空成型;

15.(5)将真空成型材料移至平板台,使其自然干燥,移至覆纸机内,加温至50~70℃时,将图纸片层温压在真空成型材料上;

16.(6)将覆纸的真空成型材料移至喷房工作台,使其自然干燥,喷涂上保护层;

17.(7)将喷涂上保护层的覆纸真空成型材料在工作台上自然干燥,喷涂上抛光层,完全干燥后进行表面砂光及精加工。

18.进一步地说,所述保护层为由不饱和树脂和促进剂混合,并用真空搅拌机在1500~2000转/min的转速下搅拌5~10mim制得的透明材料。

19.进一步地说,所述抛光层为由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂21s、异辛酸钴苯乙烯溶液,用真空搅拌机在1500~2000 转/min的转速下搅拌5~10mim而制得的透明材料。

20.进一步地说,所述步骤(5)中自然干燥至干燥度45~65%。

21.进一步地说,所述步骤(6)中自然干燥至干燥度90~100%。

22.进一步地说,所述步骤(7)中自然干燥至干燥度45~65%。

23.本发明还提供一种多层人造石英石的制备方法,包括以下步骤:

24.步骤一、将不饱和树脂、石英粉、纤维聚硅氧烷、金刚砂,在真空条件下搅拌,混合制成混合料;优选的,在真空条件下以500~1000转/min的转速下搅拌0.5~1.5h,混合制成混合料;

25.步骤二、往搅拌均匀的混合料加入促进剂,并在真空条件下搅拌,使其和促进剂均匀混合;优选的,在真空条件下以500~1000转/min的转速下搅拌1~2.5h,使其和促进剂均匀混合;

26.步骤三、往混合均匀的混合料中加入硬化剂,在真空条件下搅拌,至其与硬化剂充分混合;优选的,在真空条件下以500~1000转/min的转速下搅拌3~10mim,至其与硬化剂充分混合;

27.步骤四、将混合料移入真空环境下成型;优选的真空环境的真空度为-1~

ꢀ‑

5pa;

28.步骤五、在成型的材料上部涂覆粘合剂,并压渗,形成粗坯;

29.步骤六、对所述粗坯进行干燥处理;

30.步骤七、将多个干燥后的所述粗坯进行真空压合,形成多层人造石英石。

31.本发明还提供一种多层人造石英石的制备设备,包括:

32.主体,

33.多个原料存储腔,设置在所述主体的上部,用于分别存储不饱和树脂、石英粉、纤维聚硅氧烷、金刚砂、促进剂、硬化剂;

34.多个第一电控阀门,一一对应与所述原料存储腔连通;

35.第一输送泵,一端分别与多个所述第一电控阀门连接;

36.真空搅拌腔,设置在所述主体内,所述真空搅拌腔设置有一个进口和一个出口;所述进口设置在所述真空搅拌腔的上部并与所述第一输送泵的另一端连通;在所述真空搅拌腔内设置有搅拌机构;

37.第二输送泵,一端与所述真空搅拌腔的所述出口相连;

38.粗坯制成腔,设置在所述主体内,为开口腔体;

39.一组第一输料口,设置在所述粗坯制成腔的内壁;

40.一组第一抽气口,设置在所述粗坯制成腔的内壁;

41.第二电控阀门,一端与所述第一输料口相连,另一端与所述第二输送泵的另一端相连;

42.第三电控阀门,一端与所述第一抽气口相连;

43.真空泵组,设置在所述主体内;所述第三电控阀门的另一端与所述真空泵组相连;

44.第四电控阀门,一端与所述真空泵组连接,另一端与所述真空搅拌腔的上部连通;

45.第一上模板,设置在所述粗坯制成腔内,通过第一液压模块连接至所述粗坯制成腔的上端面;

46.至少一个第二输料口,设置在所述第一上模板上;

47.粘合剂存储腔,设置在所述主体内;

48.第三输送泵,一端与所述粘合剂存储腔连通;

49.第五电控阀门,一端与所述第三输送泵的另一端连通,另一端与所述第二输料口连通;

50.第一下模板,通过第二液压模块与所述主体的底部连接;所述第一下模板为阶梯状,所述第一下模板与所述粗坯制成腔的开口相适应并接合形成密闭腔体;

51.成品压成腔,设置在所述主体内,为开口腔体;

52.至少一组第二抽气口,从上至下设置在所述成品压成腔的内壁;

53.至少一个第六电控阀门,一一对应与各组所述第二抽气口连通,另一端都与所述真空泵组连通;

54.第二上模板,设置在所述成品压成腔内,通过第三液压模块与所述成品压成腔的上端面固定连接;

55.至少一个第三抽气口,设置在所述第二上模板上;

56.第七电控阀门,一端与所述第三抽气口连通,另一端与所述真空泵组连通;

57.第二下模板,通过第四液压模块与所述主体的底端固定连接;所述第二下模板为阶梯状,所述第二下模板与所述成品压成腔的开口相适应并接合形成密闭腔体;

58.第一输送模块,设置在所述粗坯制成腔和所述成品压成腔之间,用于将所述粗坯制成腔制成的粗坯从所述第一下模板输送至所述第二下模板;在所述第一输送模块的上方和下方都设置有加热模块;

59.第二输送模块,设置在所述成品压成腔远离所述第一输送模块的一侧,用于将所述成品压成腔制成的多层人造石英石输送至主体外,在所述第二输送模块靠近所述成品压成腔的一侧设置有电控闸门;

60.中央控制模块,设置在所述主体内,分别与所述第一电控阀门、所述第一输送泵、所述搅拌机构、所述第二输送泵、所述第二电控阀门、所述第三电控阀门、所述真空泵组、所述第四电控阀门、所述第一液压模块、所述第二液压模块、所述第三输送泵、所述第五电控阀门、所述第三电控阀门、所述第三液压模块、所述第七电控阀门、所述第四液压模块、所述第一输送模块、所述加热模块、所述电控闸门和所述第二输送模块电连接。

61.优选的,多层人造石英石的制备设备,还包括:

62.压缩气体模块,设置在所述主体内,与所述第二输送泵连接,与所述中央控制模块电连接。

63.优选的,多层人造石英石的制备设备,还包括:

64.除胶剂存储腔,设置在所述主体内;

65.至少一个第三输料口,设置在所述第二上模板上;

66.第八电控阀门,一端与所述第三输料口连接;

67.第四输送泵,一端与所述除胶剂存储腔连接,另一端与所述第八电控阀门连接。

68.优选的,所述第一输送模块包括:

69.第一输送腔,设置在所述粗坯制成腔和所述成品压成腔之间;当所述第二液压模块收缩和所述第四液压模块收缩时,使所述第一下模板、所述第二下模板和所述第一输送腔的底端处于同一平面;

70.多个输送辊筒,排列设置在所述第一输送腔的底端;

71.两个辅助输送装置,分别设置在所述第一输送腔靠近所述粗坯制成腔和所述成品压成腔的两侧;

72.所述辅助输送装置包括:

73.底座,一端与所述第一输送腔的顶端固定连接;

74.第一转动机构,固定端与所述底座固定连接;

75.第一伸缩机构,一端与所述第一转动机构的转动端固定连接;

76.第二转动机构,固定端与所述第一伸缩机构的远离所述第一转动机构的一端固定连接;

77.第二伸缩机构,一端与所述第二转动机构的转动端固定连接;

78.第三转动机构,固定端与所述第二伸缩机构的远离所述第二转动机构的一端固定连接;

79.第三伸缩机构,一端与所述第三转动机构的转动端固定连接;

80.第四转动机构,固定端与所述第三伸缩机构的远离所述第三转动机构的一端固定连接;

81.辅助轮设置座,一端与所述第四转动机构的转动端固定连接;

82.多个辅助轮,设置在所述辅助轮设置座上并与辅助电机传动连接;所述辅助电机设置在所述辅助轮设置座上。

83.优选的,多层人造石英石的制备设备,还包括:

84.第一图像采集模块,设置在所述第一输送腔的底端,用于采集所述粗坯的底部的第一图像;

85.第二图像采集模块,设置在所述第一输送腔的顶端,用于采集所述粗坯的上表面的第二图像;

86.所述第一图像采集模块和所述第二图像采集模块都与所述中央控制模块电连接;

87.所述中央控制模块执行如下操作:

88.通过所述第一图像采集模块和所述第二图像采集模块获取所述第一图像和所述第二图像;

89.基于预设的第一标准图像库与所述第一图像,确定所述粗坯的第一检验结果;

90.基于预设的第二标准图像库与所述第二图像,确定所述粗坯的第二检验结果;

91.当所述第一检验结果为异常或所述第二检验结果为异常时,控制所述电控闸阀打

开,并通过所述辅助输送装置、所述第二输送模块、所述输送辊筒将所述粗坯直接输送至主体外;

92.其中,基于预设的第一标准图像库与所述第一图像,确定所述粗坯的第一检验结果,包括:

93.对所述第一图像进行特征提取,获取多个特征值;

94.基于多个所述特征值,构建特征向量;

95.将所述特征向量与所述第一标准图像库内的各个第一标准图像的标准向量进行匹配,

96.确定与所述特征向量匹配的所述标准向量的所述第一标准图像;

97.获取所述第一标准图像对应关联的所述第一检验结果。

98.本发明的有益效果:

99.由本发明的方法制备出来的人造石英石,不仅可以根据需要使用各种各样的图片、丰富人造石的样式,且图纸片可以遮挡树脂基层的各种瑕疵,美观实用,在保护层上添加具有抗辐射、防腐蚀、防毒、抗污的树脂材料,使得本发明功能更强大,在保护层上喷涂上抛光层进行打磨、抛光,使得本发明有光滑靓丽的表面,显得更加华贵高档,通过本工艺过程制作的多层人造石结实耐用,可以多次循环再用。

附图说明

100.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

101.图1为本发明实施例中一种多层人造石英石的制备方法的示意图;

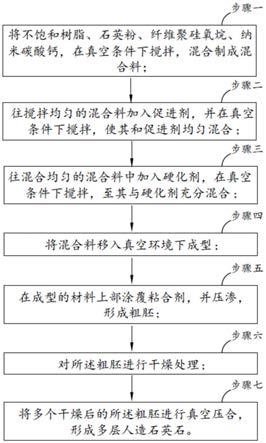

102.图2为本发明实施例中一种多层人造石英石的制备设备的示意图;

103.图3为图2中a处放大图;

104.图4为图2中b处放大图;

105.图5为图2中c处放大图。

具体实施方式

106.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

107.实施例1:一种多层人造石英石,其制备方法包括:

108.(1)、将100份不饱和树脂、10份石英粉、18份纤维聚硅氧烷、25份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为750转/min,搅拌 0.8h;

109.(2)、将步骤(1)搅拌均匀的混合料加入8份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为768转/min,搅拌2.1h;

110.(3)、将步骤(2)搅拌料加入9份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为812转/min,搅拌5mim,至与硬化剂充分混合;

111.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

4pa的真空箱内真空成型;

112.(5)、将真空成型材料移至平板台,自然干燥至干燥度45%,移至覆纸机内,在52℃

将图纸片层压在真空成型材料上;

113.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为100%,喷涂上由不饱和树脂和促进剂混合,并在转速为1600转/min,搅拌5mim制得的透明材料作为保护层;

114.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 50%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为2000转/min,搅拌10mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

115.实施例2:一种多层人造石英石,其制备方法包括:

116.(1)、将110份不饱和树脂、8份石英粉、20份纤维聚硅氧烷、27份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为820转/min,搅拌0.5h;

117.(2)、将步骤(1)搅拌均匀的混合料加入9份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为850转/min,搅拌1.5h;

118.(3)、将步骤(2)搅拌料加入8份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为830转/min,搅拌7mim,至与硬化剂充分混合;

119.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

3pa的真空箱内真空成型;

120.(5)、将真空成型材料移至平板台,自然干燥至干燥度60%,移至覆纸机内,在70℃将图纸片层压在真空成型材料上;

121.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为90%,喷涂上由不饱和树脂和促进剂混合,并在转速为1500转/min,搅拌10mim制得的透明材料作为保护层;

122.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 45%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为1800转/min,搅拌9mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

123.实施例3:一种多层人造石英石,其制备方法包括:

124.(1)、将120份不饱和树脂、15份石英粉、21份纤维聚硅氧烷、30份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为500转/min,搅拌 1.5h;

125.(2)、将步骤(1)搅拌均匀的混合料加入10份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为1000转/min,搅拌2.5h;

126.(3)、将步骤(2)搅拌料加入10份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为500转/min,搅拌3mim,至与硬化剂充分混合;

127.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

1pa的真空箱内真空成型;

128.(5)、将真空成型材料移至平板台,自然干燥至干燥度55%,移至覆纸机内,在50℃将图纸片层压在真空成型材料上;

129.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为95%,喷涂上由不饱和树脂和促进剂混合,并在转速为1700转/min,搅拌8mim制得的透明材料作为保护层;

130.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 55%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为1700转/min,搅拌8mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

131.实施例4:一种多层人造石英石,其制备方法包括:

132.(1)、将130份不饱和树脂、12份石英粉、23份纤维聚硅氧烷、32份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为1000转/min,搅拌 0.7h;

133.(2)、将步骤(1)搅拌均匀的混合料加入9份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为500转/min,搅拌2.5h;

134.(3)、将步骤(2)搅拌料加入9份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为1000转/min,搅拌3mim,至与硬化剂充分混合;

135.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

2pa的真空箱内真空成型;

136.(5)、将真空成型材料移至平板台,自然干燥至干燥度50%,移至覆纸机内,在60℃将图纸片层压在真空成型材料上;

137.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为92%,喷涂上由不饱和树脂和促进剂混合,并在转速为1800转/min,搅拌9mim制得的透明材料作为保护层;

138.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 60%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为1500转/min,搅拌10mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

139.实施例5:一种多层人造石英石,其制备方法包括:

140.(1)、将150份不饱和树脂、13份石英粉、25份纤维聚硅氧烷、35份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为900转/min,搅拌 1.3h;

141.(2)、将步骤(1)搅拌均匀的混合料加入10份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为643转/min,搅拌1h;

142.(3)、将步骤(2)搅拌料加入8份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为1000转/min,搅拌10mim,至与硬化剂充分混合;

143.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

5pa的真空箱内真空成型;

144.(5)、将真空成型材料移至平板台,自然干燥至干燥度65%,移至覆纸机内,在65℃将图纸片层压在真空成型材料上;

145.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为98%,喷涂上由不饱和树脂和促进剂混合,并在转速为2000转/min,搅拌10mim制得的透明材料作为保护层;

146.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 65%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为1600转/min,搅拌5mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

147.对比例1:一种多层人造石英石,其制备方法包括:

148.(1)、将200份不饱和树脂、5份石英粉、8份纤维聚硅氧烷、40份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为820转/min,搅拌0.5h;

149.(2)、将步骤(1)搅拌均匀的混合料加入30份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为850转/min,搅拌1.5h;

150.(3)、将步骤(2)搅拌料加入5份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为830转/min,搅拌7mim,至与硬化剂充分混合;

151.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

3pa的真空箱内真空成型;

152.(5)、将真空成型材料移至平板台,自然干燥至干燥度80%,移至覆纸机内,在70℃将图纸片层压在真空成型材料上;

153.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为88%,喷涂上由不饱和树脂和促进剂混合,并在转速为810转/min,搅拌6mim制得的透明材料作为保护层;

154.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 90%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为800转/min,搅拌3mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

155.对比例2:一种多层人造石英石,其制备方法包括:

156.(1)、将170份不饱和树脂、20份石英粉、10份纤维聚硅氧烷、45份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为820转/min,搅拌 0.5h;

157.(2)、将步骤(1)搅拌均匀的混合料加入5份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为850转/min,搅拌1.5h;

158.(3)、将步骤(2)搅拌料加入20份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为830转/min,搅拌7mim,至与硬化剂充分混合;

159.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

3pa的真空箱内真空成型;

160.(5)、将真空成型材料移至平板台,自然干燥至干燥度80%,移至覆纸机内,在70℃将图纸片层压在真空成型材料上;

161.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为88%,喷涂上由不饱和树脂和促进剂混合,并在转速为810转/min,搅拌6mim制得的透明材料作为保护层;

162.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 90%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为800转/min,搅拌3mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

163.对比例3:一种多层人造石英石,其制备方法包括:

164.(1)、将90份不饱和树脂、30份石英粉、30份纤维聚硅氧烷、20份金刚砂倒入料斗混合制成混合料,并用真空搅拌机在转速为820转/min,搅拌 0.5h;

165.(2)、将步骤(1)搅拌均匀的混合料加入20份异辛酸钴苯乙烯溶液为促进剂,并用真空搅拌机在转速为850转/min,搅拌1.5h;

166.(3)、将步骤(2)搅拌料加入1份硬化剂21s为硬化剂后倒入混合箱,并用真空搅拌机在转速为830转/min,搅拌7mim,至与硬化剂充分混合;

167.(4)、将步骤(3)中的搅拌料从混合箱倒入模具内,迅速移入真空度为

ꢀ‑

3pa的真空箱内真空成型;

168.(5)、将真空成型材料移至平板台,自然干燥至干燥度80%,移至覆纸机内,在70℃将图纸片层压在真空成型材料上;

169.(6)、将覆纸的真空成型材料移至喷房工作台自然干燥至干燥度为88%,喷涂上由不饱和树脂和促进剂混合,并在转速为810转/min,搅拌6mim制得的透明材料作为保护层;

170.(7)、将喷涂上保护层的覆纸真空成型材料工作台自然干燥干燥度为 90%,喷涂上由不饱和树脂和纤维聚硅氧烷按比例混合,并分别加入硬化剂 21s、异辛酸钴苯乙烯溶液,在转速为800转/min,搅拌3mim制成的透明材料作为抛光层,完全干燥后进行表面砂光及精加工得到多层结构的人造石。

171.对实施例1-实施例5,以及对比例1-对比例3进行对比,质量检测结果如下:

[0172] 质量检测结果抗折强度/mpa实施例1良好23实施例2良好25实施例3良好24实施例4良好26实施例5良好22对比例1有开裂10对比例2有开裂9对比例3有开裂11

[0173] 由上表结果可知,多层人造石各组分超出限定范围时,生产出的产品的表面有开裂问题,且抗折强度低。

[0174]

其中,在多层人造石英石受到巨大碰撞时,最大接触力下的对应的内应力表示为:

[0175][0176]

σ

max

表示最大极限应力;p

max

表示最大接触力;n表示颗粒内部裂纹数量;r表示人造石英石受到冲击后的粒径;kn表示冲击强度系数;v0表示冲击的速度; m表示冲击后颗粒的质量。

[0177]

实施例6

[0178]

如图1所示,本发明还提供一种多层人造石英石的制备方法,包括以下步骤:

[0179]

步骤一、将不饱和树脂、石英粉、纤维聚硅氧烷、金刚砂,在真空条件下搅拌,混合制成混合料;优选的,在真空条件下以500~1000转/min的转速下搅拌0.5~1.5h,混合制成混合料;

[0180]

步骤二、往搅拌均匀的混合料加入促进剂,并在真空条件下搅拌,使其和促进剂均匀混合;优选的,在真空条件下以500~1000转/min的转速下搅拌1~2.5h,使其和促进剂均

匀混合;

[0181]

步骤三、往混合均匀的混合料中加入硬化剂,在真空条件下搅拌,至其与硬化剂充分混合;优选的,在真空条件下以500~1000转/min的转速下搅拌3~10mim,至其与硬化剂充分混合;

[0182]

步骤四、将混合料移入真空环境下成型;优选的真空环境的真空度为-1~

ꢀ‑

5pa;

[0183]

步骤五、在成型的材料上部涂覆粘合剂,并压渗,形成粗坯;

[0184]

步骤六、对所述粗坯进行干燥处理;

[0185]

步骤七、将多个干燥后的所述粗坯进行真空压合,形成多层人造石英石。

[0186]

通过真空搅拌使混合料搅拌均匀并不会被空气中的气体所影响;此外采用制成粗坯,在将多个粗坯压合,通过对多个粗坯的干燥,减少了较厚的石材的干燥时间,提高了生产效率,并且使用时,当表层粗坯损坏时,只需将表层的粗坯破坏后贴合一个新的粗坯即可继续使用,方便石材的修补。

[0187]

实施例7

[0188]

如图2至图5所示,本发明还提供一种多层人造石英石的制备设备,包括:

[0189]

主体1,

[0190]

多个原料存储腔2,设置在所述主体1的上部,用于分别存储不饱和树脂、石英粉、纤维聚硅氧烷、金刚砂、促进剂、硬化剂;

[0191]

多个第一电控阀门3,一一对应与所述原料存储腔2连通;

[0192]

第一输送泵4,一端分别与多个所述第一电控阀门3连接;

[0193]

真空搅拌腔5,设置在所述主体1内,所述真空搅拌腔5设置有一个进口和一个出口;所述进口设置在所述真空搅拌腔5的上部并与所述第一输送泵4 的另一端连通;在所述真空搅拌腔5内设置有搅拌机构6;

[0194]

第二输送泵7,一端与所述真空搅拌腔5的所述出口相连;

[0195]

粗坯制成腔8,设置在所述主体1内,为开口腔体;

[0196]

一组第一输料口9,设置在所述粗坯制成腔8的内壁;

[0197]

一组第一抽气口10,设置在所述粗坯制成腔8的内壁;

[0198]

第二电控阀门11,一端与所述第一输料口9相连,另一端与所述第二输送泵7的另一端相连;

[0199]

第三电控阀门12,一端与所述第一抽气口10相连;

[0200]

真空泵组13,设置在所述主体1内;所述第三电控阀门12的另一端与所述真空泵组13相连;

[0201]

第四电控阀门14,一端与所述真空泵组13连接,另一端与所述真空搅拌腔5的上部连通;

[0202]

第一上模板15,设置在所述粗坯制成腔8内,通过第一液压模块16连接至所述粗坯制成腔8的上端面;

[0203]

至少一个第二输料口17,设置在所述第一上模板15上;

[0204]

粘合剂存储腔18,设置在所述主体1内;

[0205]

第三输送泵19,一端与所述粘合剂存储腔18连通;

[0206]

第五电控阀门20,一端与所述第三输送泵19的另一端连通,另一端与所述第二输

料口17连通;

[0207]

第一下模板21,通过第二液压模块22与所述主体1的底部连接;所述第一下模板21为阶梯状,所述第一下模板21与所述粗坯制成腔8的开口相适应并接合形成密闭腔体;

[0208]

成品压成腔23,设置在所述主体1内,为开口腔体;

[0209]

至少一组第二抽气口24,从上至下设置在所述成品压成腔23的内壁;

[0210]

至少一个第六电控阀门25,一一对应与各组所述第二抽气口24连通,另一端都与所述真空泵组13连通;

[0211]

第二上模板26,设置在所述成品压成腔23内,通过第三液压模块27与所述成品压成腔23的上端面固定连接;

[0212]

至少一个第三抽气口28,设置在所述第二上模板26上;

[0213]

第七电控阀门29,一端与所述第三抽气口28连通,另一端与所述真空泵组13连通;

[0214]

第二下模板30,通过第四液压模块31与所述主体1的底端固定连接;所述第二下模板30为阶梯状,所述第二下模板30与所述成品压成腔23的开口相适应并接合形成密闭腔体;

[0215]

第一输送模块32,设置在所述粗坯制成腔8和所述成品压成腔23之间,用于将所述粗坯制成腔8制成的粗坯从所述第一下模板21输送至所述第二下模板30;在所述第一输送模块32的上方和下方都设置有加热模块;

[0216]

第二输送模块33,设置在所述成品压成腔23远离所述第一输送模块32 的一侧,用于将所述成品压成腔23制成的多层人造石英石输送至主体1外,在所述第二输送模块33靠近所述成品压成腔23的一侧设置有电控闸门;

[0217]

中央控制模块34,设置在所述主体1内,分别与所述第一电控阀门3、所述第一输送泵4、所述搅拌机构6、所述第二输送泵7、所述第二电控阀门 11、所述第三电控阀门12、所述真空泵组13、所述第四电控阀门14、所述第一液压模块16、所述第二液压模块22、所述第三输送泵19、所述第五电控阀门20、所述第三电控阀门12、所述第三液压模块27、所述第七电控阀门29、所述第四液压模块31、所述第一输送模块32、所述加热模块、所述电控闸门和所述第二输送模块33电连接。

[0218]

上述技术方案的工作原理及有益效果为:

[0219]

通过原理存储腔、第一电控阀门3、第一输送泵4以及真空搅拌腔5,完成实施例6中步骤一至步骤三的材料混合操作;通过第一输送泵4是实现原料的定量添加至真空搅拌腔5内;通过粗坯制成腔8完成实施例6中步骤四至步骤五操作,具体为:通过控制第一液压模块16伸长或收缩,控制第一上模板15与粗坯制成腔8的开口的距离,使粗坯制成腔8位于所述第一上模板 15下方的体积为粗坯对应压缩前的材料的体积;控制第二液压模块22伸长,使第一下模板21与粗坯制成腔8的下部接合形成密闭腔体,控制真空泵组13、第三电控阀门12工作,通过第一抽气口10对第一下模板21与粗坯制成腔8 形成的密闭腔体抽真空;真空抽取完成后,通过第二输送泵7和第二电控阀门11工作,使真空混合腔内的混合物从所述第一输料口9进入真空环境内;通过第一液压模块16将第一上模板15往所述第一下模板21方向压缩,压缩过程中通过第二输料口17输送粘合剂;进行粘合剂的同步压渗;通过压合形成粗坯;当粗坯形成后,控制第二液压模块22收缩至与第一输送模块32平行位置,将所述粗坯输送至第一输送模块32,经由第一输送模块32输送至第二下模板30上;设置电控闸门,防止粗

坯在惯性作用下直接输送到第二输送模块33;当一个粗坯被输送至第二下模板30时,第四液压模块31收缩,使第二下模板30向下运动一个粗坯的宽度的距离,以便接收下一个粗坯堆叠;当堆叠的粗坯数量达到预设的数量时;第四液压模块31伸长将第二下模板30 与成品压成腔23接合形成密闭腔体;控制第三液压模块27伸长,将第二上模板26往第二下模板30方向压合,在压合过程中通过第二抽气口24和第三抽气口28对成品压成腔23进行抽真空处理,提高压合效果;第二上模板26 与第二下模板30的距离达到成品的多层人造石英石工艺厚度时,通过控制第四液压模块31下降,将成品的多层人造石英石送入第二输送模块33输送至主体1外。

[0220]

实施例8

[0221]

在实施例7基础上,多层人造石英石的制备设备,还包括:

[0222]

压缩气体模块35,设置在所述主体1内,与所述第二输送泵7连接,与所述中央控制模块34电连接。

[0223]

上述技术方案的工作原理及有益效果为:

[0224]

一方面,可以通过压缩气体模块35往第二输送泵7输送压缩空气,用于排空管路中的混合料,另一方面,在粗坯制成后通过往第一上模板15与粗坯之间通入压缩空气,有助于粗坯与第一上模板15的分离,因为粘合剂具有粘性,很大概率会与第一上模板15粘连。

[0225]

实施例9

[0226]

在实施例7基础上,多层人造石英石的制备设备,还包括:

[0227]

除胶剂存储腔36,设置在所述主体1内;

[0228]

至少一个第三输料口37,设置在所述第二上模板26上;

[0229]

第八电控阀门38,一端与所述第三输料口37连接;

[0230]

第四输送泵39,一端与所述除胶剂存储腔36连接,另一端与所述第八电控阀门38连接。

[0231]

上述技术方案的工作原理及有益效果为:

[0232]

通过在成品压制完成后在第四液压模块31动作前,往成品与第二上模板 26之间通入除胶剂,用于去除最上端的粗坯上表面的粘合剂,便于成品与第二上模板26的分离。

[0233]

实施例10

[0234]

在实施例7基础上,所述第一输送模块32包括:

[0235]

第一输送腔321,设置在所述粗坯制成腔8和所述成品压成腔23之间;当所述第二液压模块22收缩和所述第四液压模块31收缩时,使所述第一下模板21、所述第二下模板30和所述第一输送腔321的底端处于同一平面;

[0236]

多个输送辊筒322,排列设置在所述第一输送腔321的底端;

[0237]

两个辅助输送装置323,分别设置在所述第一输送腔321靠近所述粗坯制成腔8和所述成品压成腔23的两侧;

[0238]

所述辅助输送装置323包括:

[0239]

底座41,一端与所述第一输送腔321的顶端固定连接;

[0240]

第一转动机构42,固定端与所述底座41固定连接;

[0241]

第一伸缩机构43,一端与所述第一转动机构42的转动端固定连接;

[0242]

第二转动机构44,固定端与所述第一伸缩机构43的远离所述第一转动机构42的一

端固定连接;

[0243]

第二伸缩机构45,一端与所述第二转动机构44的转动端固定连接;

[0244]

第三转动机构46,固定端与所述第二伸缩机构45的远离所述第二转动机构44的一端固定连接;

[0245]

第三伸缩机构47,一端与所述第三转动机构46的转动端固定连接;

[0246]

第四转动机构48,固定端与所述第三伸缩机构47的远离所述第三转动机构46的一端固定连接;

[0247]

辅助轮50辅助轮50设置座49,一端与所述第四转动机构48的转动端固定连接;

[0248]

多个辅助轮50,设置在所述辅助轮50辅助轮50设置座49上并与辅助电机传动连接;所述辅助电机设置在所述辅助轮50辅助轮50设置座49上。

[0249]

上述技术方案的工作原理及有益效果为:

[0250]

输送辊筒322用于输送粗坯;靠近粗坯制成腔8的辅助输送装置323主要用于辅助粗坯从第一下模板21移动到输送辊筒322上,具体操作为:先控制第一伸缩机构43、第二伸缩机构45和第三伸缩机构47收缩,然后控制第一转动机构42、第二转动机构44、第三转动机构46和第四转动机构48转动使辅助轮50位于第一下模板21的粗坯上方,然后控制第一伸缩机构43、第二伸缩机构45和第三伸缩机构47伸长,同步控制第一转动机构42、第二转动机构44、第三转动机构46和第四转动机构48的转动,使辅助轮50落在粗坯中部;控制辅助电机转动带动辅助轮50转动,将粗坯移动到输送辊筒322 上;靠近成品压成腔23的辅助输送装置323用于辅助粗坯从输送辊筒322上移动到第二下模板30上和成品从第二下模板30上移动到第二输送模块33的输送辊筒322上;辅助粗坯从输送辊筒322上移动到第二下模板30上与辅助粗坯从第一下模板21移动到输送辊筒322上步骤类似;成品从第二下模板30 上移动到第二输送模块33的输送辊筒322上,通过在成品的一侧中部给予推力,将成品推离第二下模板30即可。

[0251]

实施例11

[0252]

在实施例7基础上,多层人造石英石的制备设备,还包括:

[0253]

第一图像采集模块51,设置在所述第一输送腔321的底端,用于采集所述粗坯的底部的第一图像;

[0254]

第二图像采集模块52,设置在所述第一输送腔321的顶端,用于采集所述粗坯的上表面的第二图像;

[0255]

所述第一图像采集模块51和所述第二图像采集模块52都与所述中央控制模块34电连接;

[0256]

所述中央控制模块34执行如下操作:

[0257]

通过所述第一图像采集模块51和所述第二图像采集模块52获取所述第一图像和所述第二图像;

[0258]

基于预设的第一标准图像库与所述第一图像,确定所述粗坯的第一检验结果;

[0259]

基于预设的第二标准图像库与所述第二图像,确定所述粗坯的第二检验结果;

[0260]

当所述第一检验结果为异常或所述第二检验结果为异常时,控制所述电控闸阀打开,并通过所述辅助输送装置323、所述第二输送模块33、所述输送辊筒322将所述粗坯直接输送至主体1外;

[0261]

其中,基于预设的第一标准图像库与所述第一图像,确定所述粗坯的第一检验结果,包括:

[0262]

对所述第一图像进行特征提取,获取多个特征值;

[0263]

基于多个所述特征值,构建特征向量;

[0264]

将所述特征向量与所述第一标准图像库内的各个第一标准图像的标准向量进行匹配,

[0265]

确定与所述特征向量匹配的所述标准向量的所述第一标准图像;

[0266]

获取所述第一标准图像对应关联的所述第一检验结果。

[0267]

基于预设的第二标准图像库与所述第二图像,确定所述粗坯的第二检验结果,包括:

[0268]

对所述第二图像进行特征提取,获取多个特征值;

[0269]

基于多个所述特征值,构建特征向量;

[0270]

将所述特征向量与所述第二标准图像库内的各个第二标准图像的标准向量进行匹配,

[0271]

确定与所述特征向量匹配的所述标准向量的所述第二标准图像;

[0272]

获取所述第二标准图像对应关联的所述第二检验结果。

[0273]

上述技术方案的工作原理及有益效果为:

[0274]

中央控制器通过对第一图像采集模块51、第二图像采集模块52采集的第一图像和第二图像进行分析,对粗坯的质量进行把控,保证最后成品的质量;实现了粗坯质量的在线检测;当粗坯质量不过关时,直接输送只主体1外,不影响成品的生产。

[0275]

其中,将所述特征向量与所述第一标准图像库内的各个第一标准图像的标准向量进行匹配,包括:

[0276]

计算所述特征向量与所述标准向量的相似度,相似度计算公式如下:

[0277][0278]

其中,q表示特征向量与标准向量的相似度;xi为特征向量的第i个参数值;yi为标准向量的第i个参数值;n为特征向量或标准向量的参数数量;

[0279]

当相似度大于相似度阈值且为第一标准图像库中的最大值时,确定特征向量与标准向量相匹配。

[0280]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。