1.本技术涉及箱包面料领域,更具体地说,它涉及一种具有防水功能的箱包布及其生产工艺。

背景技术:

2.箱包是对用来装物品的各种包的统称,一般包括有购物袋、手提包、手拿包、钱包、背包、单肩包、挎包、腰包和拉杆箱等。随着时代的发展,人们对箱包的要求越来越高,尤其是对其面料的功能化需求提出了更高的要求。

3.牛津布是目前制造箱包的常用面料之一,一般包括套格牛津布、全弹牛津布、锦纶牛津布、提格牛津布等几类。牛津布通常是由喷水织机编织而成,制成的牛津布设计新颖、工艺独特,正面格纹凸现,立体感强,悬垂性好,是制作各种箱包的首选面料。

4.针对上述中的相关技术,发明人认为现有用于箱包制作的牛津布,其防水性较差,遇水容易浸湿,使箱包内部物品受损。

技术实现要素:

5.为了提高箱包布的防水性能,本技术提供一种具有防水功能的箱包布及其生产工艺。

6.第一方面,本技术提供一种具有防水功能的箱包布,采用如下的技术方案:一种具有防水功能的箱包布,所述箱包布包括牛津布,所述牛津布一侧表面热压有聚乙烯薄膜;所述聚乙烯薄膜包括如下重量份的组分:高密度聚乙烯10-30份、低密度聚乙烯20-50份、填料15-30份、偶联剂0.1-0.5份、分散剂0.1-0.5份。

7.通过采用上述技术方案,本技术制备的具有防水功能的箱包布,通过在具有防水功能的箱包布的制备过程中加入聚乙烯薄膜,有效改善了具有防水功能的箱包布的防水性能。聚乙烯为高分子材料,其分子密度远远大于水的分子密度,因此由聚乙烯制成的薄膜具有透明、吸水率低、透气性较大等特点,将聚乙烯薄膜涂覆在箱包布的外层,水分子不易透过聚乙烯薄膜而浸湿牛津布,从而将聚乙烯薄膜覆于牛津布表面,可有效提高箱包布的防水性能;另外在聚乙烯薄膜制备过程中加入填料、偶联剂和分散剂,可增强聚乙烯薄膜的平整度,不利于水分的吸收,将其覆于牛津布表面时,贴合更牢固,不易破损,有利于增强制得的具有防水功能的箱包布的防水性能。

8.作为优选,所述聚乙烯薄膜包括如下重量份的组分:高密度聚乙烯15-25份、低密度聚乙烯30-40份、填料20-25份、偶联剂0.2-0.4份、分散剂0.2-0.4份。

9.通过采用上述技术方案,本技术通过优化聚乙烯薄膜的各原料的用量,使聚乙烯薄膜原料用量在此范围内时,所制备的箱包布具有良好的防水性能。

10.作为优选,所述聚乙烯薄膜还包括5-15重量份的线性低密度聚乙烯。

11.通过采用上述技术方案,本技术聚乙烯薄膜原料中还添加有线性低密度聚乙烯,

线性低密度聚乙烯具有优异的耐环境应力开裂性能,有利于聚乙烯薄膜的成型,另外,还具有较高的耐热、抗冲性能,将聚乙烯薄膜热压至牛津布表面时,聚乙烯薄膜不易破坏,从而可提高最终制得的具有防水功能的箱包布的防水性能。

12.作为优选,所述聚乙烯薄膜厚度为0.04-0.08mm。

13.通过采用上述技术方案,本技术通过限制聚乙烯薄膜的厚度,使具有防水功能的箱包布的聚乙烯薄膜在此范围内取值时,制得的具有防水功能的箱包布的防水性能较好,透湿量为2386g/m2*24h,耐磨次数可达到6900次以上。

14.作为优选,所述填料包括如下重量份的组分:碳酸钙10-20份、二氧化硅5-15份、硫酸钙5-10份和滑石粉8-12份。

15.通过采用上述技术方案,本技术的填料均为无机填料,在聚乙烯薄膜制备过程中促进高密度聚乙烯和低密度聚乙烯的融合,使其分散更均匀,可提高聚乙烯薄膜的力学性能和表面平整度。

16.作为优选,所述偶联剂为硅烷偶联剂;所述分散剂为亚乙基双硬脂酰胺。

17.通过采用上述技术方案,偶联剂是一类具有两不同性质官能团的物质,其分子结构的最大特点是分子中含有化学性质不同的两个基团,一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能与合成树脂或其它聚合物发生化学反应或生成氢键溶于其中。因此,偶联剂被称作“分子桥”,用以改善无机物与有机物之间的界面作用,从而大大提高复合材料的性能。偶联剂既能与增强材料表面的某些基团反应,又能与基体聚乙烯反应,在增强填料与聚乙烯之间粘合强度,从而提高箱包布的力学性能、耐磨和耐老化性能。

18.作为优选,所述牛津布经纬线均采用涤纶。

19.通过采用上述技术方案,涤纶制得的面料具有质地轻薄、手感柔软、防水性好、耐用性好的优点。

20.第二方面,本技术提供一种具有防水功能的箱包布的制备方法,采用如下的技术方案:其包括如下步骤:s1、整经:将涤纶卷绕在经轴上,进行排列;s2、纱线加弹:对涤纶进行加弹,得到加弹涤纶;s3、编织基布:加弹涤纶进行交织得到涤纶牛津布;s4、制备防水膜:将高密度聚乙烯、低密度聚乙烯、填料、偶联剂、分散剂加热共混,得到聚乙烯薄膜;s5、涂覆:将聚乙烯薄膜热压至涤纶牛津布表面,得到具有防水功能的箱包布。

21.通过采用上述技术方案,高密度聚乙烯、低密度聚乙烯、填料、偶联剂、分散剂加热共混,得到聚乙烯薄膜,再将其热压至涤纶牛津布表面,得到具有防水功能的箱包布;聚乙烯薄膜可有效保护涤纶牛津布,提高涤纶牛津布的防水性能,从而得到防水性较好的箱包布。

22.作为优选,所述s4加热温度为100-150℃;所述s5热压温度为140-180℃。

23.通过采用上述技术方案,本技术通过限制聚乙烯薄膜制备过程中的温度范围,使具有防水功能的箱包布的聚乙烯薄膜在此范围内取值时,制得的具有防水功能的箱包布的防水性能较好。

综上所述,本技术具有以下有益效果:

24.1、本技术制备的具有防水功能的箱包布,通过在具有防水功能的箱包布的制备过程中加入聚乙烯薄膜,有效改善了具有防水功能的箱包布的防水性能。聚乙烯为高分子材料,其分子密度远远大于水的分子密度,因此由聚乙烯制成的薄膜具有透明、吸水率低、透气性较大等特点,将聚乙烯薄膜涂覆在箱包布的外层,水分子不易透过聚乙烯薄膜而浸湿牛津布,从而将聚乙烯薄膜覆于牛津布表面,可有效提高箱包布的防水性能;另外在聚乙烯薄膜制备过程中加入填料、偶联剂和分散剂,可增强聚乙烯薄膜的平整度,不利于水分的吸收,将其覆于牛津布表面时,贴合更牢固,不易破损,有利于增强制得的具有防水功能的箱包布的防水性能。

25.2、本技术中的偶联剂是一类具有两不同性质官能团的物质,其分子结构的最大特点是分子中含有化学性质不同的两个基团,一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能溶于聚乙烯和填料其中。因此偶联剂被称作“分子桥”,用以改善无机物与有机物之间的界面作用,从而大大提高复合材料的性能。偶联剂既能与增强材料表面的某些基团反应,又能与基体聚乙烯反应,在增强填料与聚乙烯之间粘合强度,从而提高箱包布的力学性能、耐磨和耐老化性能。

26.3、本技术制得的具有防水功能的箱包布,对其进行防水性测试,测试结果均能达到100分;对其进行透湿性测试,透湿量达到2386g/m2*24h;对制得的具有防水疏水功能的箱包布进行耐磨性测试,最终耐磨次数可达到7100次。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。原料

28.高密度聚乙烯:生产厂家为苏州朗翰塑化有限公司;低密度聚乙烯:生产厂家为上海巨达石油化工有限公司;线性低密度聚乙烯:生产厂家为上海金孛工程塑料有限公司;碳酸钙:生产厂家为郑州瑞普生物工程有限公司;二氧化硅:生产厂家为雨木(宁波)新材料有限公司;硫酸钙:生产厂家为上海源叶生物科技有限公司;滑石粉:生产厂家为上海缘江化工有限公司;硅烷偶联剂:生产厂家为上海耀众鑫新材料科技有限公司;亚乙基双硬脂酰胺:生产厂家为苏州启航生物科技有限公司。制备例

29.制备例1-3制备例1-3的一种填料,其各原料及各原料用量如表1所示,其制备步骤如下:按照表1中用量称量各原料,将各原料混合均匀,即得填料。

30.表1制备例1-3的填料各原料及各原料用量(kg) 制备例1制备例2制备例3碳酸钙101520二氧化硅15105硫酸钙5810滑石粉81012

实施例

31.实施例1实施例1的一种具有防水功能的箱包布,其各原料及各原料用量如表2所示,其制备步骤如下:s1、整经:将涤纶卷绕在经轴上,进行排列;s2、纱线加弹:对涤纶进行加弹,得到加弹涤纶;s3、编织基布:加弹涤纶进行交织得到涤纶牛津布;s4、制备防水膜:将高密度聚乙烯、低密度聚乙烯、填料、偶联剂、分散剂在140℃的温度下共混,得到聚乙烯薄膜;s5、涂覆:将聚乙烯薄膜在160℃的温度下,热压至涤纶牛津布表面,得到具有防水功能的箱包布。

32.其中,填料来自制备例1,涤纶型号为dty300d,偶联剂为硅烷偶联剂,分散剂为亚乙基双硬脂酰胺,聚乙烯薄膜厚度为0.04mm。

33.表2实施例1-4的聚乙烯薄膜及其各原料用量(kg) 实施例1实施例2实施例3实施例4高密度聚乙烯10152530低密度聚乙烯20202020填料15202530偶联剂0.50.40.20.1分散剂0.10.20.40.5

34.实施例5一种具有防水功能的箱包布,与实施例3的不同之处在于,低密度聚乙烯的添加量为30kg,其余步骤与实施例3均相同。

35.实施例6一种具有防水功能的箱包布,与实施例3的不同之处在于,低密度聚乙烯的添加量为40kg,其余步骤与实施例3均相同。

36.实施例7一种具有防水功能的箱包布,与实施例3的不同之处在于,低密度聚乙烯的添加量为50kg,其余步骤与实施例3均相同。

37.实施例8一种具有防水功能的箱包布,与实施例7的不同之处在于,聚乙烯薄膜原料还包括5kg的线性低密度聚乙烯,其余步骤与实施例7均相同。

38.实施例9一种具有防水功能的箱包布,与实施例7的不同之处在于,聚乙烯薄膜原料还包括10kg的线性低密度聚乙烯,其余步骤与实施例7均相同。

39.实施例10一种具有防水功能的箱包布,与实施例7的不同之处在于,聚乙烯薄膜原料还包括15kg的线性低密度聚乙烯,其余步骤与实施例7均相同。

40.实施例11

一种具有防水功能的箱包布,与实施例10的不同之处在于,填料来自制备例2,其余步骤与实施例10均相同。

41.实施例12一种具有防水功能的箱包布,与实施例10的不同之处在于,填料来自制备例3,其余步骤与实施例10均相同。

42.实施例13一种具有防水功能的箱包布,与实施例11的不同之处在于,聚乙烯薄膜厚度为0.06mm,其余步骤与实施例11均相同。

43.实施例14一种具有防水功能的箱包布,与实施例11的不同之处在于,聚乙烯薄膜厚度为0.08mm,其余步骤与实施例11均相同。对比例

44.对比例1一种具有防水功能的箱包布,与实施例1的不同之处在于,低密度聚乙烯的添加量为0,其余步骤与实施例1均相同。

45.对比例2一种具有防水功能的箱包布,与实施例1的不同之处在于,高密度聚乙烯的添加量为0,其余步骤与实施例1均相同。性能检测试验检测方法/试验方法

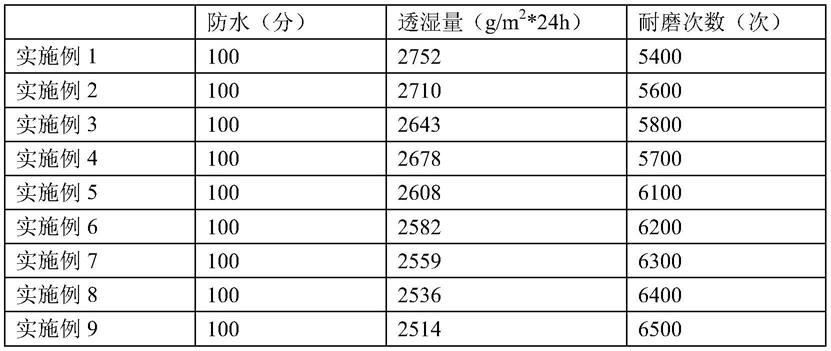

46.按照实施例1-14和对比例1-2的具有防水功能的箱包布的制备方法制备具有防水功能的箱包布,然后按照如下检测方法对其进行检测,其检测结果如表3所示。

47.防水性测试:参照aattcc-22-2017所记载的方法测试。

48.透湿性测试:参照gb/t12704-2009《织物透湿量测定方法透湿杯法》进行测试。

49.面料耐磨性:根据astmd3884耐磨试验方法对面料进行耐磨测试,其结果以耐磨次数表示。

50.表3实施例1-14和对比例1-2的检测结果

51.从表3的数据可以看出,本技术制备的具有防水功能的箱包布,通过高密度聚乙烯、低密度聚乙烯、填料、偶联剂、分散剂复配得到聚乙烯薄膜,再将聚乙烯薄膜热压在基布表面上,使最终制得的箱包布的防水性能得到了提升。

52.结合实施例1-4的检测数据可以看出,实施例3的聚乙烯薄膜各原料配比比较优,制得的聚乙烯薄膜热压至涤纶牛津布的外层上,得到的具有防水功能的箱包布的防水性和耐磨次数均较好,透湿量较低,提高了箱包布的防水性能。

53.再结合实施例5-7的检测数据可以看出,随着低密度聚乙烯的添加量的增加,具有防水功能的箱包布的防水性能和耐磨次数逐渐增大,透湿量逐渐降低,当低密度聚乙烯的添加量为50kg时,具有防水功能的箱包布防水性能较好,透湿量为2559g/m2*24h,耐磨次数为6300次。

54.结合实施例7和实施例8-9的检测数据可以看出,当聚乙烯薄膜原料中线性低密度聚乙烯的添加量为15kg时,制得的具有防水功能的箱包布的耐磨次数逐渐增大,透湿量逐渐降低,防水性能较好。

55.再结合对比例1-2的检测数据可以看出,低密度聚乙烯和高密度聚乙烯对提高箱包布的防水性能具有协同作用,当其中一个添加量为0时,制得的具有防水性能功能的箱包布防水、耐磨性能均不如同时添加低密度聚乙烯和高密度聚乙烯制得的具有防水性能功能的箱包布。

56.结合实施例10和实施例11-12的检测数据可以看出,制备例2的填料中各个原料的配比较优,由制备例2的填料加入到聚乙烯薄膜的制备过程中,再将制得的聚乙烯薄膜制备具有防水功能的箱包布,其最终得到的箱包布的防水性和耐磨性能均较好,透湿量较低,提高了箱包布的防水性能。

57.结合实施例11和实施例13-14的检测数据可以看出,随着聚乙烯薄膜的厚度增加,制得的具有防水功能的箱包布的防水性和耐磨性能均较好,耐磨次数达到7100次,透湿量为2386g/m2*24h。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。