1.本发明属于塑料制品技术领域,特别是涉及一种高阻隔可回收软管。

背景技术:

2.产品外包装材料是保证内容物不易泄露、不易变质的关键因素,包括包装袋、包装盒、包装软管等包装材料。包装软管,因成本相对低,经过十几年的迅速发展,已广泛用于生活中的日化用品、食品等包装。目前,包装软管仍存在由于长期受外力反复挤压使用,易变形破损导致内容物渗出或因潮湿环境中的水汽和氧气长期渗入导致内容物品质受到影响。

3.cn1357702a公开一种包装用塑料复合软管,该发明管体包括复合铝箔内层、粘结层和塑料外层,所述复合铝箔内层为卷焊结构,粘结层和塑料外层为共挤结构。该发明复合结构中起阻隔作用的为铝箔层,主要靠这层来阻隔软管内外各种分子的渗透,特别是软管外空气中氧分子和软管内内容物分子间的相互渗透。虽然该发明铝箔层能够阻隔作用,但是该类铝塑软管包装材料不透明,回收利用性差,不利于环境保护,且耐挤压性能差。

技术实现要素:

4.本发明主要解决的技术问题是提供一种高阻隔可回收软管,结构简洁,具有良好的阻隔性,且加工范围广,应用于塑料管生产,适于大规模推广应用。

5.为解决上述技术问题,本发明采用的一个技术方案是:一种高阻隔可回收软管,包括软管管体,所述软管管体的管壁包括不透明层和透明层,所述不透明层位于所述透明层的内侧或外侧或位于所述透明层中;

6.所述不透明层是第一阻隔层,所述透明层包括第一印刷层、第一粘结层、第二印刷层、第二粘结层、第三粘结层和热封层,所述第一印刷层、所述第一粘结层、所述第二印刷层、所述第二粘结层、所述第一阻隔层、所述第三粘结层和所述热封层从外至内依次贴合;

7.所述管体的厚度是180-400μ,所述第一阻隔层的厚度小于1μ。

8.进一步地说,所述第一阻隔层为乙烯-乙烯醇共聚物涂层。

9.进一步地说,所述软管管体为pe管。

10.进一步地说,所述第一印刷层、所述第二印刷层和所述热封层为热塑性聚乙烯薄膜层。

11.进一步地说,所述第三粘结层和所述第一粘结层为透明粘合性树脂层。

12.进一步地说,所述第二粘结层为聚氨酯类胶粘剂层。

13.进一步地说,所述透明层还包括油墨层,所述油墨层位于所述第一印刷层的外表面并与所述第一印刷层贴合;或者所述油墨层位于所述第二印刷层和所述第二粘结层之间并分别与所述第二印刷层和所述第二粘结层贴合;通过防缺陷超薄贴合进行贴合防缺控制,步骤包括:通过第一印刷层或第二印刷层粘接面设定粘贴厚度贴附贴合粘结剂,在第一印刷层或第二印刷层粘接面上涂覆超微粒粘接剂并覆盖全部;油墨层粘接面扣合在涂覆的超微粒粘接剂上,形成多层间隔结构;待超微粒粘接剂固化后,从第一印刷层或第二印刷层

侧面去除贴合粘结剂,从而在粘结剂层与第一印刷层或第二印刷层粘接面之间进行贴合防缺陷控制。

14.进一步地说,所述高阻隔可回收软管还包括pe管肩,所述pe管肩安设在所述软管管体上。

15.进一步地说,所述高阻隔可回收软管还包括pe管帽,所述pe管帽盖设在所述管肩的管口上。

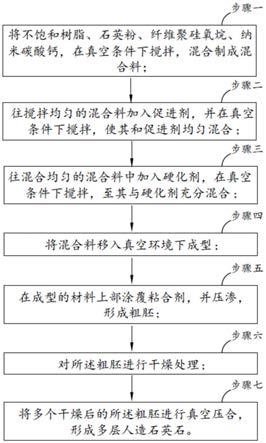

16.一种高阻隔可回收软管的制备方法,包括以下步骤:

17.(1)第一次印刷:将第二印刷层进行印刷;

18.(2)复合:将第二印刷层、第二粘结层与第一阻隔层复合;

19.(3)第一次挤出复合:将第一印刷层、第一粘结层、第二印刷层、第二粘结层和第一阻隔层挤出复合加工成卷膜;

20.(4)第二次挤出复合:将得到的卷膜的第一阻隔层通过第三粘结层和热封层进行复合加工;

21.(5)分切:对经过第二次挤出复合后的卷膜进行修边,并裁切成制管所需的宽度;

22.(6)第二次印刷:对裁切好的卷膜的第一印刷层的外表面进行印刷;通过防缺陷超薄贴合进行贴合防缺控制,步骤包括:通过第一印刷层或第二印刷层粘接面设定粘贴厚度贴附贴合粘结剂,在第一印刷层或第二印刷层粘接面上涂覆超微粒粘接剂并覆盖全部;油墨层粘接面扣合在涂覆的超微粒粘接剂上,形成多层间隔结构;待超微粒粘接剂固化后,从第一印刷层或第二印刷层侧面去除贴合粘结剂,从而在粘结剂层与第一印刷层或第二印刷层粘接面之间进行贴合防缺陷控制;

23.(7)制管:将裁切后的卷膜完成管身的焊接并进行肩部成型。

24.本发明的有益效果:

25.1、本发明的制造工艺结合了复合管和挤出管的制造工艺优点,设计巧妙,极大地提高了生产效率并降低了生产成本,且生产出的软管外观精美;

26.2、本发明的高阻隔可回收软管包括软管管体,所述软管管体的管壁包括不透明层和透明层,所述不透明层位于所述透明层的内侧或外侧或位于所述透明层中,具有较佳的阻隔效果,且加工范围广,应用于塑料管生产,能够生产出更高外观要求,更高档的产品,适于大规模推广应用;

27.3、本发明管身、管肩和管帽都是采用pe材质,整体材质单一,便于回收再利用;通过防缺陷超薄贴合进行贴合防缺控制,通过第一印刷层或第二印刷层粘接面设定粘贴厚度贴附贴合粘结剂,在第一印刷层或第二印刷层粘接面上涂覆超微粒粘接剂并覆盖全部;油墨层粘接面扣合在涂覆的超微粒粘接剂上,形成多层间隔结构;从而在粘结剂层与第一印刷层或第二印刷层粘接面之间进行贴合防缺陷控制;通过计算挤出复合加工的软管挤压密度变化量,对挤出复合加工后的软管挤压超薄微层进行精密控制,提高软管制备精度。

具体实施方式

28.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.实施例1:一种高阻隔可回收软管,包括软管管体,所述软管管体的管壁包括不透

明层和透明层,所述不透明层位于所述透明层的内侧;

30.所述不透明层是第一阻隔层,所述透明层包括第一印刷层、第一粘结层、第二印刷层、第二粘结层、第三粘结层和热封层,所述第一印刷层、所述第一粘结层、所述第二印刷层、所述第二粘结层、所述第一阻隔层、所述第三粘结层和所述热封层从外至内依次贴合;

31.所述管体的厚度是180μ,所述第一阻隔层的厚度是0.5μ。

32.所述第一阻隔层为乙烯-乙烯醇共聚物涂层。

33.所述软管管体为pe管。

34.所述第一印刷层、所述第二印刷层和所述热封层为热塑性聚乙烯薄膜层。

35.所述第三粘结层和所述第一粘结层为透明粘合性树脂层。

36.所述第二粘结层为聚氨酯类胶粘剂层。

37.所述透明层还包括油墨层,所述油墨层位于所述第一印刷层的外表面并与所述第一印刷层贴合;或者所述油墨层位于所述第二印刷层和所述第二粘结层之间并分别与所述第二印刷层和所述第二粘结层贴合;通过防缺陷超薄贴合进行贴合防缺控制,步骤包括:通过第一印刷层或第二印刷层粘接面设定粘贴厚度贴附贴合粘结剂,在第一印刷层或第二印刷层粘接面上涂覆超微粒粘接剂并覆盖全部;油墨层粘接面扣合在涂覆的超微粒粘接剂上,形成多层间隔结构;待超微粒粘接剂固化后,从第一印刷层或第二印刷层侧面去除贴合粘结剂,从而在粘结剂层与第一印刷层或第二印刷层粘接面之间进行贴合防缺陷控制。

38.所述高阻隔可回收软管还包括pe管肩,所述pe管肩安设在所述软管管体上。

39.所述高阻隔可回收软管还包括pe管帽,所述pe管帽盖设在所述管肩的管口上。

40.实施例2:一种高阻隔可回收软管,包括软管管体,所述软管管体的管壁包括不透明层和透明层,所述不透明层位于所述透明层的外侧;

41.所述不透明层是第一阻隔层,所述透明层包括第一印刷层、第一粘结层、第二印刷层、第二粘结层、第三粘结层和热封层,所述第一印刷层、所述第一粘结层、所述第二印刷层、所述第二粘结层、所述第一阻隔层、所述第三粘结层和所述热封层从外至内依次贴合;

42.所述管体的厚度是260μ,所述第一阻隔层的厚度是0.2μ。

43.所述第一阻隔层为乙烯-乙烯醇共聚物涂层。

44.所述软管管体为pe管。

45.所述第一印刷层、所述第二印刷层和所述热封层为热塑性聚乙烯薄膜层。

46.所述第三粘结层和所述第一粘结层为透明粘合性树脂层。

47.所述第二粘结层为聚氨酯类胶粘剂层。

48.所述透明层还包括油墨层,所述油墨层位于所述第一印刷层的外表面并与所述第一印刷层贴合;或者所述油墨层位于所述第二印刷层和所述第二粘结层之间并分别与所述第二印刷层和所述第二粘结层贴合。

49.所述高阻隔可回收软管还包括pe管肩,所述pe管肩安设在所述软管管体上。

50.所述高阻隔可回收软管还包括pe管帽,所述pe管帽盖设在所述管肩的管口上。

51.实施例3:一种高阻隔可回收软管,包括软管管体,所述软管管体的管壁包括不透明层和透明层,所述不透明层位于所述透明层中;

52.所述不透明层是第一阻隔层,所述透明层包括第一印刷层、第一粘结层、第二印刷层、第二粘结层、第三粘结层和热封层,所述第一印刷层、所述第一粘结层、所述第二印刷

层、所述第二粘结层、所述第一阻隔层、所述第三粘结层和所述热封层从外至内依次贴合;

53.所述管体的厚度是400μ,所述第一阻隔层的厚度是0.7μ。

54.所述第一阻隔层为乙烯-乙烯醇共聚物涂层。

55.所述软管管体为pe管。

56.所述第一印刷层、所述第二印刷层和所述热封层为热塑性聚乙烯薄膜层。

57.所述第三粘结层和所述第一粘结层为透明粘合性树脂层。

58.所述第二粘结层为聚氨酯类胶粘剂层。

59.所述透明层还包括油墨层,所述油墨层位于所述第一印刷层的外表面并与所述第一印刷层贴合;或者所述油墨层位于所述第二印刷层和所述第二粘结层之间并分别与所述第二印刷层和所述第二粘结层贴合。

60.所述高阻隔可回收软管还包括pe管肩,所述pe管肩安设在所述软管管体上。

61.所述高阻隔可回收软管还包括pe管帽,所述pe管帽盖设在所述管肩的管口上。

62.实施例1-实施例3的一种高阻隔可回收软管的制备方法,包括以下步骤:

63.(1)第一次印刷:将第二印刷层进行印刷;

64.(2)复合:将第二印刷层、第二粘结层与第一阻隔层复合;

65.(3)第一次挤出复合:将第一印刷层、第一粘结层、第二印刷层、第二粘结层和第一阻隔层挤出复合加工成卷膜;

66.(4)第二次挤出复合:将得到的卷膜的第一阻隔层通过第三粘结层和热封层进行复合加工;

67.(5)分切:对经过第二次挤出复合后的卷膜进行修边,并裁切成制管所需的宽度;

68.(6)第二次印刷:对裁切好的卷膜的第一印刷层的外表面进行印刷;通过防缺陷超薄贴合进行贴合防缺控制,步骤包括:通过第一印刷层或第二印刷层粘接面设定粘贴厚度贴附贴合粘结剂,在第一印刷层或第二印刷层粘接面上涂覆超微粒粘接剂并覆盖全部;油墨层粘接面扣合在涂覆的超微粒粘接剂上,形成多层间隔结构;待超微粒粘接剂固化后,从第一印刷层或第二印刷层侧面去除贴合粘结剂,从而在粘结剂层与第一印刷层或第二印刷层粘接面之间进行贴合防缺陷控制;

69.(7)制管:将裁切后的卷膜完成管身的焊接并进行肩部成型。

70.以挤出复合加工的挤出口中心为挤出空间坐标原点建立挤出空间坐标系,计算挤出复合加工的软管挤压密度变化量,计算公式如下:

[0071][0072]

其中,snk为挤出复合加工的软管挤压密度变化量,snx为挤出空间坐标系x轴参考方向挤压后密度量,vx为挤出空间坐标系x轴参考方向挤压变形速度,sny为挤出空间坐标系y轴参考方向挤压后密度量,vy为挤出空间坐标系y轴参考方向挤压变形速度,snz为挤出空间坐标系z轴参考方向挤压后密度量,vz为挤出空间坐标系z轴参考方向挤压变形速度;通过计算挤出复合加工的软管挤压密度变化量,对挤出复合加工后的软管挤压超薄微层进行精密控制,提高软管制备精度。

[0073]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包

括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。