一种c/金属复合界面焊接高导热厚膜的制备方法

技术领域

1.本发明设计散热材料领域,尤其涉及一种c/金属复合界面焊接的高导热厚膜的制备方法。

背景技术:

2.随着微电子组装技术的飞速发展及高功率器件的使用,电子器件的发热量及功率密度越来越大,对高导热高热通量的散热材料的需求越来越迫切;虽然目前人工合成石墨碳膜和石墨烯膜在研究及应用上取得了一定的进展,但是依然无法进一步满足电子行业对散热材料的严苛要求,导热材料在传热的过程中继续高导热系数,同时也需要大的热通量,因此所需要的是拥有高导热的厚膜,即厚度均≥100um,同时拥有超过1500w/m k的导热系数。

3.目前,很多研究者尝试以多层薄的碳膜叠层制备厚的碳膜或者石墨烯膜,但是碳膜之间的界面热阻导致膜在厚度变大时膜的导热下降得非常明显,因此无法制备高导热的厚膜散热材料。

技术实现要素:

4.本发明首先提供一种高导热石墨烯界面厚膜的制备方法,该方法是将垂直取向的氧化石墨烯膜与高度水平取向的碳膜交替堆叠,使得其界面热阻小,膜厚度增加的同时,导热率下降幅度很小;进步地采用梯度焊接,焦耳热的作用下金属及金属盐与碳质材料形成强碳化合物,进一步加强了碳膜-界面-碳膜的结合力,减少了界面热阻,增加了厚膜最终的导热性能,所制备的石墨膜在厚度大的条件下依然拥有优异的导热散热能力。

5.本发明还提供一种制备上述垂直取向的氧化石墨烯界面膜的方法,该方法是采用高分子量的助剂在微流道中有取向,在微流道中集聚超高势能,为氧化石墨烯在微流道出口处由平行取向向垂直取向的转变提供了足够势能,使界面处有垂直方向的石墨烯碳同质界面。进一步地,高分子量高分子与氧化石墨烯通过氢键结合,氢键的牵引作用大大改善了氧化石墨烯的不良流变性能,为出口处的氧化石墨烯取向转变减少阻力。

6.具体的,本发明采用如下方案:一种c/金属复合界面焊接高导热厚膜的制备方法,

7.(1)以金属粉末、金属盐、氧化石墨烯作为原料,金属粉末:金属盐:氧化石墨烯=50phr-100phr:20phr-60phr:100phr,超高分子量高分子作为助剂,分子量范围为50万-3000万,有机溶剂作为稀释剂,原料:助剂:稀释剂=100phr:10phr-20phr:1000phr-5000phr,利用球磨机混合均匀,然后真空脱泡,得到最终的混合溶液,将混合过后的溶液注入注射器;

8.(2)将混合溶液通过厚度为1um-20um的方形微流道,溶液粘度控制在10-100pa

·

s,挤出平铺在碳膜上,将铺层好混合溶液后的碳膜进行叠加,最后得到氧化石墨烯膜/碳膜交替堆叠的块状材料;挤出平铺是指一边挤出一边移动方形模口,或一边挤出一边移动基底材料,以挤出形成膜材料。

9.(3)将步骤(2)中所得到的块状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料。

10.进一步地,所述步骤(1)中的金属粉末可以是钛粉、钼粉、锆粉、硼粉、铬粉等能和碳质材料形成强碳化合物的。

11.进一步地,所述步骤(1)中的金属盐可以是硫酸钛、四水合钼酸铵、醋酸锆和氧氯化锆、氧化硼能和碳质材料形成强碳化合物的。

12.进一步地,其特征在于,所述步骤(1)中超高分子量包括但不限于聚氧化乙烯,聚丙烯酸钠等。

13.进一步地,所述步骤(2)中的方形微流道,其宽度可以是0.5mm-10mm。

14.本发明的有益之处在于:通过本发明,大大减少了界面热阻,增加垂直方向导热,得到高热通量高导热的厚膜。

附图说明

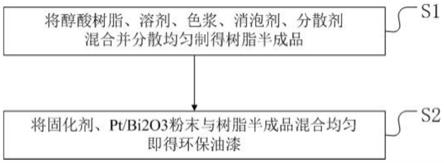

15.图1a为实施例1的表面sem,图1b是对比例1-2的表面sem。

16.图2a为实施例2的表面sem,图2b是对比例2-2的表面sem。

17.图3a为实施例3的表面sem,图3b是对比例3-2的表面sem。

具体实施方式

18.下面结合实施例对本发明作进一步说明。

19.以下实施例中,采用激光闪射法测试样品的热导率。

20.实施例一:

21.(1)以钼粉、四水合钼酸铵、氧化石墨烯作为原料,钼粉:四水合钼酸铵:氧化石墨烯=50phr:60phr:100phr,超高分子量聚氧化乙烯作为助剂,分子量为50万,有机溶剂作为稀释剂,原料:助剂:稀释剂=100phr:10phr:5000phr,利用球磨机混合均匀,然后真空脱泡,得到最终的混合溶液,将混合过后的溶液注入注射器;

22.(2)将混合溶液通过厚度为1um的方形微流道,溶液粘度控制在10pa

·

s,挤出平铺在25um厚且导热率为1900w/mk的碳膜上,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图1a,从图1中可以看出,氧化石墨烯膜表面具有大量的氧化石墨烯片层类垂直取向。将铺层好混合溶液后的碳膜10层进行叠加,最后得到块状材料,厚度为255um;

23.(3)将步骤(2)中所得到的块状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料,标记为样品1-1。热导率为1600w/m k。

24.对比例1-1

25.直接以实施例1步骤2中25um厚碳膜进行堆叠10层,按照步骤3进行焊接,得到碳膜样品1-2。

26.直接以实施例1步骤2中挤出的氧化石墨烯膜进行层层堆叠,使之厚度达到255

±

10um,按照步骤3进行焊接,得到碳膜样品1-3。

27.对比例1-2

28.采用同实施例步骤1的原料组成的混合溶液,在实施例步骤2中25um厚碳膜上刮涂成膜,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图1b;在将铺层好混合溶液后的碳膜10层进行叠加,最后得到块状材料,厚度为255

±

10um;按照实施例步骤3进行焊接,得到碳膜样品1-4。

29.对比例1-3

30.采用分子量为2000的聚氧化乙烯作为助剂作为助剂,其余同实施例,得到碳膜样品1-5。

[0031] 样品1-1样品1-2样品1-3样品1-4样品1-5热导热(w/mk)1600502531905922

[0032]

实施例二:

[0033]

(1)以锆粉、醋酸锆、氧化石墨烯作为原料,锆粉:醋酸锆:氧化石墨烯=100phr:20phr:100phr,超高分子量聚氧化乙烯作为助剂,分子量为1000万,有机溶剂作为稀释剂,原料:助剂:稀释剂=100phr:20phr:1000phr,利用球磨机混合均匀,然后真空脱泡,得到最终的混合溶液,将混合过后的溶液注入注射器;

[0034]

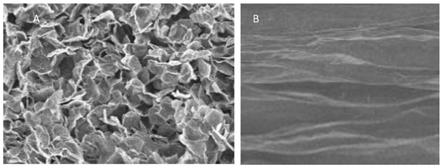

(2)将混合溶液通过厚度为20um的方形微流道,溶液粘度控制在100pa

·

s,挤出平铺在17um且导热率为1900w/mk碳膜上,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图2a,从图2a中可以看出,氧化石墨烯膜表面具有大量的氧化石墨烯片层类垂直取向。将铺层好混合溶液后的碳膜10层进行叠加,最后得到块状材料,厚度为200um;

[0035]

(3)将步骤(2)中所得到的块状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料,见样品2-1。

[0036]

对比例2-1

[0037]

直接以实施例2步骤2中25um厚碳膜进行堆叠10层,按照步骤3进行焊接,得到碳膜样品2-2。

[0038]

直接以实施例2步骤2中挤出的氧化石墨烯膜进行层层堆叠,使之厚度达到255

±

10um,按照步骤3进行焊接,得到碳膜样品2-3。

[0039]

对比例2-2

[0040]

采用同实施例步骤1的原料组成的混合溶液,在实施例2步骤2中25um厚碳膜上刮涂成膜,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图2b,在将铺层好混合溶液后的碳膜10层进行叠加,最后得到块状材料,厚度为255

±

10um;按照实施例步骤3进行焊接,得到碳膜样品2-4。

[0041]

对比例2-3

[0042]

采用分子量为2000的聚氧化乙烯作为助剂作为助剂,其余同实施例,得到碳膜样品2-5。

[0043] 样品2-1样品2-2样品2-3样品2-4样品2-5热导热(w/mk)1650514544921935

[0044]

实施例三:

[0045]

(1)以钛粉、氧化钛、氧化石墨烯作为原料,钛粉:氧化钛:氧化石墨烯=70phr:40phr:100phr,超高分子量聚丙烯酸钠作为助剂,分子量为3000万,有机溶剂作为稀释剂,原料:助剂:稀释剂=100phr:15phr:3000phr,利用球磨机混合均匀,然后真空脱泡,得到最终的混合溶液,将混合过后的溶液注入注射器;

[0046]

(2)将混合溶液通过厚度为10um的方形微流道,溶液粘度控制在50pa

·

s,挤出平铺在40um且导热率为1900w/mk的碳膜上,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图3a,从图3a中可以看出,氧化石墨烯膜表面具有大量的氧化石墨烯片层类垂直取向。将铺层好混合溶液后的碳膜5层进行叠加,最后得到块状材料,厚度为210um;

[0047]

(3)将步骤(2)中所得到的块状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料,见样品3-1,。

[0048]

对比例2-1

[0049]

直接以实施例3步骤2中25um厚碳膜进行堆叠10层,按照步骤3进行焊接,得到碳膜样品3-2。

[0050]

直接以实施例3步骤2中挤出的氧化石墨烯膜进行层层堆叠,使之厚度达到255

±

10um,按照步骤3进行焊接,得到碳膜样品3-3。

[0051]

对比例2-2

[0052]

采用同实施例步骤1的原料组成的混合溶液,在实施例步骤2中25um厚碳膜上刮涂成膜,对铺设在碳膜上的氧化石墨烯膜进行sem扫描,见图3b,在将铺层好混合溶液后的碳膜10层进行叠加,最后得到块状材料,厚度为255

±

10um;按照实施例步骤3进行焊接,得到碳膜样品3-4。

[0053]

对比例2-3

[0054]

采用分子量为2000的聚氧化乙烯作为助剂作为助剂,其余同实施例,得到碳膜样品3-5。

[0055] 样品3-1样品3-2样品3-3样品3-4样品3-5热导热(w/mk)17005091123931940

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。