薄型气体传输装置

【技术领域】

1.本案关于一种薄型气体传输装置,尤指一种能够避免气体回流的 薄型气体传输装置。

背景技术:

2.随着科技的日新月异,气体输送装置的应用上亦愈来愈多元化, 举凡工业应用、生医应用、医疗保健、电子散热等等,甚至近来热门的穿戴式 装置皆可见它的踨影,可见传统的泵已渐渐有朝向装置微小化、流量极大化的 趋势。

3.目前的薄型气体传输装置对一气囊进行充气后,当充气完成,薄 型气体传输装置停止运作后,经常会发生气体回流的现象,使的气囊内的气压 不足,故如何在薄型气体传输装置停止时,避免气体回流为目前需要解决的难 题。

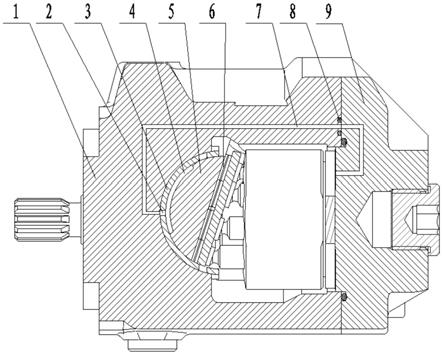

4.请参阅图1a及图1b,图1a及图1b为先前技术的薄型气体传输装 置200,包含一下板201、一气体泵202及一上板203,下板201具有一容置区2011、 一通孔2012、一钢珠2013、一进气端2014及出气端2015,气体泵202设置于容 置区2011,钢珠2013设置于通孔2012,上板203封盖容置区2011,气体泵202作 动后,吸取容置区2011内的气体往出气端2015移动,此时,容置区2011内呈现 负压,气体将通过进气端2014进入通孔2012,并推动通孔2012内的钢珠2013上 移,使气体得以持续传输,当气体泵202停止,于容置区2011的气体推动钢珠 2013回复至通孔2012内,以封闭通孔2012。

5.先前技术中通过钢珠2013来防止气体回流,但钢珠2013在通孔 2012内移动时会产生噪音,且钢珠2013在移动时也会与通孔2012产生摩擦,以 及为了提升钢珠2013于通孔2012内的气密性,通孔2012需要另外复杂的前置处 理才得以达到效果,由于现在的薄型气体传输装置200的微型化,使得通孔2012 的前置处理相当费时费工,此外,钢珠2013可能因气体压力、气体流向、微型 气体传输装置倾斜等问题导致无法复位,造成气体回流,因此,需另行寻找防 止气体回流的方法。

技术实现要素:

6.本案的主要目的是提供一种具有薄型气体传输装置,利用锥形的 通气孔内容设可密合的圆台塞,来达到禁止气体回流的效果。

7.本案的一广义实施态样为一种薄型气体传输装置,包含:一底板, 具有:一第一底表面;一第二底表面,与该第一底表面相对;一容置槽,自该 第一底表面凹陷形成,设有一容置底面;一出气槽,自该容置底面凹陷形成, 设有一出气通道;一定位部,自该第一底表面凸出且围绕该容置槽;一通气孔, 位于该固定部,具有一进气端及一通气端,该通气端连通该容置槽,其中,该 通气孔自该通气端至该进气端呈渐缩;一圆台塞,容设于该通气孔,并与该通 气孔匹配;一进气管,与该通气孔的该进气端相连通;以及一出气管,与该出 气槽的该出气通道相连通;一气体泵,设置于该容置槽的该容置底面,且封盖 该出气槽;以及一顶盖,固设于该定位部并封盖该容置槽。

【附图说明】

8.图1a及图1b为先前技术的薄型气体传输装置示意图。图2a为本案薄型气体传输装置的立体图。图2b为本案薄型气体传输装置的分解图。图2c为本案薄型气体传输装置的仰视图。图2d为本案底板的立体图。图3a为本案气体泵的分解示意图。图3b为本案气体泵的另一角度分解示意图。图4a为本案气体泵的剖面示意图。图4b至图4d为本案气体泵作动示意图。图5a为本案圆台塞立体图。图5b为本案圆台塞侧视图。图6a为图2c中a-a剖面图。图6b为图6a中圆圈部分的局部放大图。图6c为本案薄型气体传输装置进气示意图。图6d为图6c中圆圈部分的局部放大图。图6e为图2c中b-b剖面示意图。图6f为本案薄型气体传输装置避免气体回流示意图。【符号说明】

9.100:薄型气体传输装置1:底板11:第一底表面12:第二底表面13:容置槽131:容置底面14:出气槽141:侧壁部142:出气通道15:定位部151:固定孔16:通气孔161:进气端162:通气端163:缝隙17:圆台塞171:封闭部171a:第一封闭端171b:第二封闭端172:圆顶结构

18:进气管19:出气管1a:第一侧壁1b:第二侧壁1c:第三侧壁1d:第四侧壁2:气体泵200:薄型气体传输装置201:下板2011:容置区2012:通孔2013:钢珠2014:进气端2015:出气端202:气体泵203:上板21:进流板21a:进流孔21b:汇流排槽21c:汇流腔室22:共振片22a:中空孔22b:可动部22c:固定部23:压电致动器23a:悬浮板23b:外框23c:支架23d:压电元件23e:间隙23f:凸部24:第一绝缘片25:导电片26:第二绝缘片27:腔室空间3:顶盖31:固定柱32:气体腔室a-a、b-b:剖切线

【具体实施方式】

10.体现本案特征与优点的实施例将在后段的说明中详细叙述。应理 解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且 其中的说明及图示在本质上当作说明之用,而非用以限制本案。

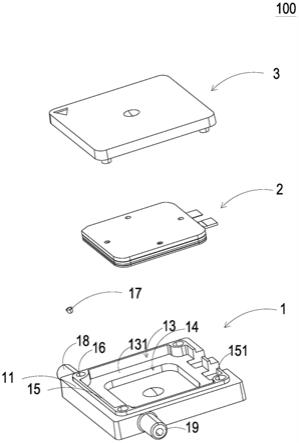

11.请参阅图2a至图2b,本案提供一种薄型气体传输装置100,包含 一底板1、一气体泵2及一顶盖3,气体泵2容设于底板1内,再由顶盖3固定于底 板1上。

12.请参阅图2c及图2d所示,底板1包含有一第一底表面11、一第二 底表面12、一容置槽13、一出气槽14、一定位部15、一通气孔16、一圆台塞17、 一进气管18、一出气管19、一第一侧壁1a、一第二侧壁1b、一第三侧壁1c及一 第四侧壁1d,第一底表面11及第二底表面12为两彼此相对的表面,容置槽13自 该第一底表面11凹陷形成,具有一容置底面131,出气槽14自容置底面131凹陷 形成,出气槽14具有一侧壁部141及一出气通道142,出气通道142位于侧壁部 141,定位部15呈方形,自第一底表面11凸出且围绕容置槽13设置,通气孔16 则位于定位部15上,供圆台塞17容设其中,且具有一进气端161及一通气端162, 通气端162连通至容置槽13,进气管18自第一侧壁1a向外延伸,且连通通气孔16 的进气端161,出气管19自与第一侧壁1a的第三侧壁1c向外延伸,并与出气槽14 的出气通道142相连通,其中,进气管18与出气管19错位设置;值得注意的是, 进气管18及出气管19也可设置于第二侧壁1b或第四侧壁1d,并不以此为限。

13.如图2b所示,气体泵2设置于容置槽13的容置底面131并且封盖出 气槽14,请再参阅图3a及图3b,气体泵2包含一进流板21、一共振片22、一压 电致动器23、一第一绝缘片24、一导电片25及一第二绝缘片26依序堆叠组合设 置。其中进流板21具有至少一进流孔21a、至少一汇流排槽21b及一汇流腔室21c, 进流孔21a供导入气体,进流孔21a对应贯通汇流排槽21b,且汇流排槽21b汇流 到汇流腔室21c,使进流孔21a所导入气体得以汇流至汇流腔室21c中。于本实施 例中,进流孔21a与汇流排槽21b的数量相同,进流孔21a与汇流排槽21b的数量 分别为4个,并不以此为限,4个进流孔21a分别贯通4个汇流排槽21b,且4个汇 流排槽21b汇流到汇流腔室21c。

14.请参阅图3a、图3b及图4a所示,上述的共振片22通过贴合方式 组接于进流板21上,且共振片22上具有一中空孔22a、一可动部22b及一固定部 22c,中空孔22a位于共振片22的中心处,并与进流板21的汇流腔室21c对应,而 可动部22b设置于中空孔22a的周围且与汇流腔室21c相对的区域,而固定部22c 设置于共振片22的外周缘部分而贴固于进流板21上。

15.请继续参阅图3a、图3b及图4a所示,上述的压电致动器23接合 于共振片22上并与共振片22相对应设置,包含有一悬浮板23a、一外框23b、至 少一支架23c、一压电元件23d、至少一间隙23e及一凸部23f。其中,悬浮板23a 为一正方形型态,悬浮板23a之所以采用正方形,乃相较于圆形悬浮板的设计, 正方形悬浮板23a的结构明显具有省电的优势,因在共振频率下操作的电容性负 载,其消耗功率会随频率的上升而增加,又因边长正方形悬浮板23a的共振频率 明显较圆形悬浮板低,故其相对的消耗功率亦明显较低,亦即本案所采用正方 形设计的悬浮板23a,具有省电优势的效益;外框23b环绕设置于悬浮板23a的外 侧;至少一支架23c连接于悬浮板23a与外框23b之间,以提供弹性支撑悬浮板23a 的支撑力;以及一压电元件23d具有一边长,该边长小于或等于悬浮板23a的一 悬浮板23a边长,且压电

元件23d贴附于悬浮板23a的一表面上,用以施加电压以 驱动悬浮板23a弯曲振动;而悬浮板23a、外框23b与支架23c之间构成至少一间 隙23e,用以供气体通过;凸部23f为设置于悬浮板23a贴附压电元件23d的表面 的相对的另一表面,凸部23f于本实施例中,可为通过于悬浮板23a利用一蚀刻 制程制出一体成形突出于贴附压电元件23d的表面的相对的另一表面上形成的 一凸状结构。

16.请继续参阅图3a、图3b及图4a所示,上述的进流板21、共振片 22、压电致动器23、第一绝缘片24、导电片25及第二绝缘片26依序堆叠组合, 其中压电致动器23的悬浮板23a与共振片22之间需形成一腔室空间27,腔室空间 27可利用于共振片22及压电致动器23的外框23b之间的间隙填充一材质形成,例 如:导电胶,但不以此为限,以使共振片22与悬浮板23a的一表面之间可维持一 定深度形成腔室空间27,进而可导引气体更迅速地流动,且因悬浮板23a与共振 片22保持适当距离使彼此接触干涉减少,促使噪音产生可被降低,当然于另一 实施例中,亦可借由压电致动器23的外框23b高度加高来减少共振片22及压电致 动器23的外框23b之间的间隙所填充导电胶的厚度,如此气体泵2整体结构组装 不因导电胶的填充材质会因热压温度及冷却温度而间接影响到,避免导电胶的 填充材质因热胀冷缩因素影响到成型后腔室空间27的实际间距,但不以此为 限。另外,腔室空间27将会影响气体泵2的传输效果,故维持一固定的腔室空 间27对于气体泵2提供稳定的传输效率是十分重要。

17.为了了解上述气体泵2提供气体传输的输出作动方式,请继续参 阅图4b至图4d所示,请先参阅图4b,压电致动器23的压电元件23d被施加驱动 电压后产生形变带动悬浮板23a向下位移,此时腔室空间27的容积提升,于腔室 空间27内形成了负压,便汲取汇流腔室21c内的气体进入腔室空间27内,同时共 振片22受到共振原理的影响被同步向下位移,连带增加了汇流腔室21c的容积, 且因汇流腔室21c内的气体进入腔室空间27的关系,造成汇流腔室21c内同样为 负压状态,进而通过进流孔21a及汇流排槽21b来吸取气体进入汇流腔室21c内; 请再参阅图4c,压电元件23d带动悬浮板23a向上位移,压缩腔室空间27,同样 的,共振片22被悬浮板23a因共振而向上位移,迫使同步推挤腔室空间27内的气 体往下通过间隙23e向下传输,以达到传输气体的效果;最后请参阅图4d,当 悬浮板23a回复原位时,共振片22仍因惯性而向下位移,此时的共振片22将使压 缩腔室空间27内的气体向间隙23e移动,并且提升汇流腔室21c内的容积,让气 体能够持续地通过进流孔21a及汇流排槽21b来汇聚于汇流腔室21c内,通过不断 地重复上述图4b至图4d所示的气体泵2提供气体传输作动步骤,使气体泵2能够 使气体连续自进流孔21a进入进流板21及共振片22所构成流道产生压力梯度,再 由间隙23e向下传输,使气体高速流动,达到气体泵2传输气体输出的作动操作。

18.请参阅图5a及图5b所示,圆台塞17包含一封闭部171及一圆顶结 构172,封闭部171呈一圆台形状,并与该通气孔16相匹配,封闭部171具有一 第一封闭端171a及一第二封闭端171b,第一封闭端171a至第二封闭端171b呈渐 缩状,圆顶结构172位于第一封闭端171a;其中,第一封闭端171a直径介于1mm 至1.4mm之间,第二封闭端171b直径介于0.8mm至0.9mm之间,于一实施例中, 第一封闭端171a直径为1.2mm,第二封闭端171b直径为0.85mm,此外,圆台塞 17由一弹性材料所构成,弹性材料可为一硅胶材或一橡胶材,但不以此为限。

19.请参阅图6a及图6b,图6a为图2b的a-a剖面线的剖面示意图, 图6b为图6a中通气

孔处的局部放大图,气体泵2容设于该容置槽13,且顶盖3 封盖该容置槽13,顶盖3与气体泵2之间形成一气体腔室32,气体腔室32与通气 孔16相连通,而圆台塞17的封闭部171容设于通气孔16内,第一封闭端171a位于 通气端162并密闭通气端162,第二封闭端171b邻近于进气端161并封闭通气孔 16,圆顶结构172则顶抵顶盖3,于圆顶结构172厚度为0.15mm。

20.请参阅图6c及图6d,图6c为底板1进气示意图,图6d为图6c中 通气孔处的局部放大图,当气体泵2作动后,汲取容置槽13内的气体,向下输 送至出气槽14内,此时容置槽13内呈现负压状态,薄型气体传输装置100外的 气体将由底板1的进气管18进入,且将位于通气孔16内的圆台塞17向上推动, 顶抵顶盖3的圆顶结构172受到空气推力而压缩变形(如第6d所示),使圆台塞17 的第一封闭端171a脱离通气孔16的通气端162,第二封闭端171b脱离通气孔16, 同时,气体得以由进气管18通过进气端161,进入至通气孔16内,并由通气孔 16与圆台塞17之间的缝隙163进入通气端162,再传输至容置槽13内。

21.请再参阅图6e,图6e为图2b的b-b剖面线的剖面示意图,气体泵 2持续将气体往出气槽14输送,气体导送至出气槽14后,则通过出气通道142进 入出气管19,由出气管19排出,来完成气体输送的过程。

22.请再审阅图6f,图6f为避免气体逆流示意图,气体泵2停止作动 的当下,容置槽13内的气体压力高于薄型气体传输装置100外的气体压力,导 致气体薄型气体传输装置100外的气体停止由进气管18进入,由于气体停止进 入的关系,作用于圆台塞17的气体推力消失,原本因气体压力而压缩变形的圆 顶结构172利用弹性恢复原状,并在恢复时通过弹力推动圆台塞17复位,将圆 台塞17的封闭部171推至通气孔16,第一封闭端171a封闭通气端162,第二封闭 端171b封闭进气端161,使封闭部171与通气孔16密合(如第6b所示),气体无法 通过通气孔16回流至进气管18,达到阻止气体逆流的效果。

23.此外,通气孔16自通气端162至进气端161呈渐缩状的锥形,并供 圆台塞17容设其中,而锥形的通气孔16的倾斜角度为10度至14度之间,于一实 施例中,其倾斜角度为12度,其中,进气端161的直径为0.68mm,通气端162 的直径为1.2mm。

24.请再参阅图1b及图6c所示,底板1的定位部15具有至少一固定孔 151,于本实施例中,固定孔151数量为3个,但不以此为限,顶盖3则具有至少 一固定柱31,固定柱31其数量与位置皆与固定孔151对应,并分别穿设于对应 的固定孔151内,用以定位及固定。

25.综上所述,本案所提供的薄型气体传输装置,通过于漏斗形的通 气孔内设置与其相匹配的圆台塞,气体泵运作时,通过气压推动圆台塞,与通 气孔之间产生缝隙,使微型气体传输装置外的气体得以通过进入,当气体泵停 止运作时,利用圆台塞的圆顶结构的弹力将圆台塞复位,与通气孔密合,可有 效防止气体回流,本案通过圆顶结构的弹力使圆台塞复位,再加上与通气孔相 匹配的封闭部,能够迅速的使圆台塞密合,且不会有复位失败造成气体回流的 问题,极具产业利用性。

26.本案得由熟知此技术的人士任施匠思而为诸般修饰,然皆不脱如 附申请专利范围所欲保护者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。