1.本实用新型涉及铸造浇注装备,尤其是一种金属阻隔片浇口盆装置。

背景技术:

2.浇口盆是一种在铸造过程中用于承接来自浇包的金属液、并将其注入直浇道而进入铸型型腔的装置,它的主要功能是阻挡来自铁液中的氧化渣滓和气泡,并使其上浮在浇口盆上部,其次是有效的防止金属液飞溅,减缓液流对砂型的冲击。

3.对于中大型铸件,常规浇口盆一般不具备高效的挡渣功能,浇入浇口盆和金属液温度会快速下降,并伴随产生大量气体与夹杂物,如果没有阻拦措施将会被卷入型腔,造成严重的铸件质量问题。专利号为cn201710383909.3的专利公布了一种半永久式双浇口盆组合结构及其组合使用方法,第一浇口盆盛接的浇注液经u形通道以较低流速流入第二浇口盆,将紊流区与浇注平流区分离,克服了因紊流而无法挡渣的问题,然而使用双浇口盆组合结构的成本相对较高,不利于铸件安装排气孔或放置压铁等。专利号为cn202110305570.1的专利公布了一种浇口盆及制作和使用方法,进流口封堵件在规定时间自动熔断,实现定时浇注,减少了夹渣、避免卷气和冷隔等缺陷,然而该浇口盆不能控制出液流量,若是在封堵件一开始熔断时出液流量过大,将造成因涡流而挡渣效果不明显的问题,另外对封堵件的设计计算要求较高,甚至因铁液温度和浇口盆压力头高度不够封堵件不熔化而造成浇注失败的可能。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种有效的阻隔最初浇入的金属液氧化渣,使其能在铸件浇注完之前上浮于浇口盆液面上,在浇口盆压力头及金属高温的作用下,金属阻隔片能自动控制浇注口的出液流量,从而避免挡渣失效和浇注失败的金属阻隔片浇口盆装置。

5.本实用新型解决其技术问题所采用的技术方案是:金属阻隔片浇口盆装置,包括内设有浇口盆砂型的浇口盆砂箱,以及设置于浇口盆砂箱下方的铸件型腔,浇口盆砂型的浇注口与铸件型腔的直浇道连通,包括金属阻隔片,所述金属阻隔片设置于浇注口内,金属阻隔片所在平面与浇注口的中心轴线垂直,所述金属阻隔片上设置有阻隔片小孔。

6.进一步的是,所述浇注口内套接设置有上耐火陶管和下耐火陶管,所述金属阻隔片设置于上耐火陶管和下耐火陶管之间。

7.进一步的是,所述上耐火陶管和下耐火陶管的直径相同,直径范围为80mm-110mm。

8.进一步的是,所述阻隔片小孔直径范围为2mm-5mm。

9.进一步的是,所述阻隔片小孔厚度范围为1mm-3.5mm。

10.进一步的是,金属阻隔片的材质为q235钢。

11.进一步的是,浇口盆砂型所形成的浇口盆的底部设置有浇口盆提坝,所述浇口盆提坝上设置有挡渣芯。

12.进一步的是,浇口盆提坝与挡渣芯底部之间的间隙距离范围为40mm-50mm。

13.进一步的是,铸件型腔与直浇道之间通过内浇道连通。

14.进一步的是,内浇道和直浇道之间通过横浇道连通。

15.本实用新型的有益效果是:由于金属阻隔片的存在,在开始浇注初期,由于金属液的张力和最初金属阻隔片对金属液温度的影响,金属液不会从阻隔片小孔进入直浇道,从而避免如冷隔、夹渣等缺陷。随后,金属阻隔片在阻隔片小孔处开始融化,铁液开始逐渐大量流入铸件型腔,直至浇注结束。本实用新型结构简单,使用方便,有效避免了挡渣失效和浇注失败的问题。本实用新型尤其适用于铸造浇注场合。

附图说明

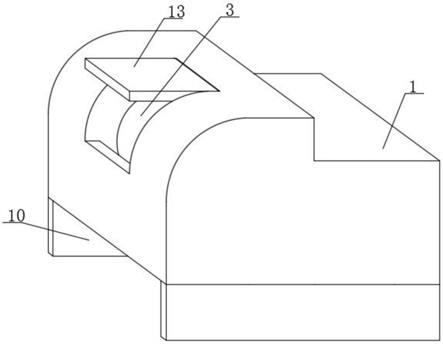

16.图1是本实用新型的结构示意图。

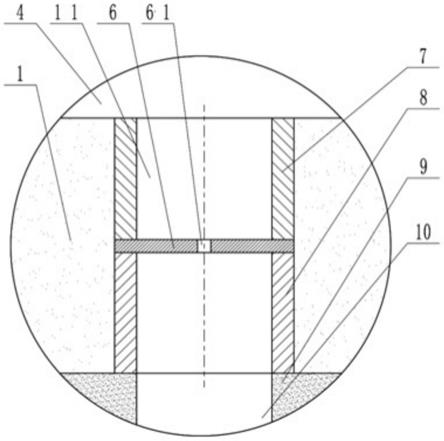

17.图2是本实用新型的金属阻隔片的示意图。

18.图中标记为:浇口盆砂型1、浇口盆砂箱2、砂箱吊耳3、浇口盆4、挡渣芯5、金属阻隔片6、上耐火陶管7、下耐火陶管8、铸件砂型9、直浇道10、横浇道11、内浇道12、铸件型腔13、浇注口14、砂箱出气孔21、浇口盆提坝51、阻隔片小孔61。

具体实施方式

19.下面结合附图对本实用新型进一步说明。

20.如图1、图2所示的金属阻隔片浇口盆装置,包括内设有浇口盆砂型1的浇口盆砂箱2,以及设置于浇口盆砂箱2下方的铸件型腔13,浇口盆砂型1的浇注口14与铸件型腔13的直浇道10连通,包括金属阻隔片6,所述金属阻隔片6设置于浇注口14内,金属阻隔片6所在平面与浇注口14的中心轴线垂直,所述金属阻隔片6上设置有阻隔片小孔61。

21.为了更好的实现金属阻隔片6在浇注口14内的设置,保证浇铸时金属阻隔片6位置的稳定,优选这样的方案:所述浇注口14内套接设置有上耐火陶管7和下耐火陶管8,所述金属阻隔片6设置于上耐火陶管7和下耐火陶管8之间。上耐火陶管7和下耐火陶管8牢固的将金属阻隔片6卡住,从而在金属阻隔片6融化是保持过程的平稳。一般优选金属阻隔片6的材质为q235钢。

22.结合实践,为了保证加工的品质,优选所述上耐火陶管7和下耐火陶管8的直径相同,直径范围为80mm-110mm。同样的,优选所述阻隔片小孔61直径范围为2mm-5mm,优选所述阻隔片小孔61厚度范围为1mm-3.5mm,保证铁液的流动稳定可控。

23.优选浇口盆砂型1所形成的浇口盆4的底部设置有浇口盆提坝51,所述浇口盆提坝51上设置有挡渣芯5。浇口盆提坝51将浇口盆4分为左右两侧。如图1所示,开始浇注时,向浇口盆4内倒入金属液,落液点在浇口盆提坝51左侧,远离堤坝右侧的浇注口14,当达到适当浇注速度后金属液流入浇口盆提坝51的右侧,避免了因液面高度较低而导致浇注口14处形成水平旋涡,利于分离气体与夹渣。优选浇口盆提坝51与挡渣芯5底部之间的间隙距离范围为40mm-50mm。

24.实际使用时,优选铸件型腔13与直浇道10之间通过内浇道12连通,以及优选内浇道12和直浇道10之间通过横浇道11连通,从而保证浇铸顺利进行。

25.如图1和图2所示,浇口盆砂箱2内设置有浇口盆砂型1,浇口盆砂型1内部空腔形成

浇口盆4,浇口盆4具有倾斜面,该倾斜面是由于制作浇口盆时为了方便其造型时拔模而设置。浇口盆砂箱2侧表面设置有砂箱吊耳3,便于在浇口盆制作时浇口盆砂箱2的吊运及翻转。浇口盆砂箱2外侧开有若干砂箱出气孔21,其作用是当高温铁液进入浇口盆后,会与砂型发生反应产生大量硫化物气体、氢气等,为防止这些气体随着金属液进入铸件型腔13而开设。浇口盆砂型1底部右侧开有浇注口14,浇注口14内设置有金属阻隔片6、上耐火陶管7、下耐火陶管8,金属阻隔片6与上耐火陶管7下端接触并安装在下耐火陶管8上端。一般的,金属阻隔片6与阻隔片小孔61的直径及厚度随着铸件重量的增大而增大。金属阻隔片6、浇注口14直径、上耐火陶管7外壁直径、上耐火陶管7外壁直径相同,优选为80mm-110mm;阻隔片小孔61直径优选为2mm-5mm;金属阻隔片6厚度优选为1mm-3.5mm。开始浇注时,由于金属液的张力和最初金属阻隔片6对金属液温度的影响,不会有冷金属液从阻隔片小孔61进入直浇道10。根据孔径的大小,金属液流的时间也会不同,实施例中我们取小孔的直径为2mm时,金属能在浇口盆中持续8s以上,这时浇口盆中的铁液已处于浇满或者接近浇满状态,而此时,浇口盆4液面已基本充满,氧化渣等均上浮至液面保证了金属液的纯净度。随时间的推移,阻隔片小孔61开始熔化并快速扩大,控制了浇注口14的出液流量,从而克服了因涡流而挡渣失效的问题;进一步在压力的作用下,金属阻隔片6瞬间破损并熔化,大流量金属液进入直浇道10,并在规定的时间内完成铸件的浇注。浇口盆4中部设置有挡渣芯5。开始浇注时,落液点在浇口盆4堤坝左侧,当达到适当浇注速度后金属液流入堤坝右侧,避免了因液面高度较低而导致浇注口14处形成水平旋涡,有利于分离气体与夹渣。随着时间增加,堤坝左侧液面漂浮的氧化渣等被挡渣芯5阻挡,在一定程度上阻挡了氧化渣等随金属液流入直浇道11,提高了铸件的成品率。

26.下面以浇注实施例来说明整个浇铸过程。

27.开始浇注时,向浇口盆4内倒入金属液,落液点在浇口盆提坝51的左侧,远离浇口盆提坝51的右侧的浇注口14,当达到适当浇注速度后金属液流入浇口盆提坝51的右侧,避免了因液面高度较低而导致浇注口14处形成水平旋涡,利于分离气体与夹渣。向浇口盆4中充型时,小于8s的时间范围内,由于金属液的张力和最初金属阻隔片6对金属液温度的影响,金属液不会从阻隔片小孔61进入直浇道10,从而避免如冷隔、夹渣等缺陷。当浇注时间为8-11s,金属阻隔片6在阻隔片小孔61处开始融化,此时浇口盆4为被浇满状态,所有的渣滓都会浮于铁液表面,挡渣芯5也同时起到了二次挡渣的作用,充分保证了铁液的纯净度。当浇注时间为11-13s,液流柱约为40-60%时,在压力及高温的作用下,金属阻隔片6会瞬间破损熔化,大流量铁液由此注入直浇道10并进入型腔。在浇注时间约为8s以后,液流不断增大,因此从浇包中倒入浇口盆的铁液,应保持液面高度基本不变,金属液依次经直浇道10、横浇道11、内浇道12流入铸件型腔13,直至浇注结束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。