聚酰胺基lds复合材料及其合成方法

技术领域

1.本发明属于材料领域,特别是涉及一种聚酰胺基lds复合材料及其合成方法。

背景技术:

2.近年来,随着移动互联、物联网和无人汽车等新兴领域的爆炸式增长,特别是手机4g高频网络的普及,电子行业抓住了发展的契机,获得了前所未有的发展。高速无线通讯的电子设备向着小型化、环保化、高性能化发展,同时要求其中电磁波信号的收发材料一方面具有可控的介电特性,另一方面可精准高效地批量生产。然而传统的高频信号接发装置(射频/微波天线,gps天线,北斗天线,导航天线,手机主天线,rfid等)一般采用传统的陶瓷材料或者高分子材料加金属贴片等技术,存在尺寸稳定性差,难以在线3d设计和调控等局限。

3.激光直接成型技术(lds)是德国乐普科激光电子公司在1997年提出的,利用lds技术可以在复杂的三维模塑互连器件(3d-mid)创建高分辨率的电路,在功能上实现聚合物壳体和电路板的集成。激光直接成型的工艺流程首先是将含有激光敏感添加剂的高分子材料进行注塑成型,然后利用计算机控制激光的扫描路线,按照预先设计的电路图形对高分子材料表面进行激光活化,最后通过化学镀在活化区域镀覆金属。实现激光直接成型技术的原理:(1)要求材料经过激光刻蚀后可形成粗糙的表面,为后续化学镀铜提供着力点;(2)需要向高分子材料基体中添加一种或多种对激光敏感的金属化合物即lds添加剂,利用激光辐照来激活高分子基体中的特殊的金属物质,使基体表面释放出活性金属种子,为化学镀提供催化活化中心,促使化学镀液中的金属离子沉积到激光镭射的区域,形成导电图形。

4.目前,现有技术中对lds复合材料做了一些研究,例如:中国专利cn 105694447a提供了一种具备lds功能的nmt用聚酰胺树脂组合物及其制备方法。该nmt用聚酰胺树脂组合物,按质量份计,主要由以下原料组成:聚酰胺树脂30~90份、玻璃纤维10~40份、无机晶须3~25份、lds助剂3~10份、稳定剂0.3~5份、增韧剂3~15份和润滑剂0.5~3份,聚酰胺树脂为pa66树脂和/或pa6树脂;中国专利cn 105849197a提供了一种热塑性的、阻燃性的塑料模塑料,所述塑料膜塑料具有改进的机械特性和更好的表面特性、尤其用于lds应用。热塑性的模塑料由以下构成:(a)30重量%-84.9重量%的热塑性的聚合物混合物,所述热塑性的聚合物混合物由(a1)50重量%-90重量%的部分芳香的、部分结晶的聚酰胺或这种聚酰胺的混合物;(a2)5重量%-50重量%的聚苯醚或这种聚苯醚的混合物;(a3)0-40重量%的部分结晶的、脂肪族的聚酰胺,其中(a1)-(a3)总计为100重量%的组分(a);(b)15重量%-60重量%的玻璃纤维;(c)0.1重量%-10重量%的lds添加剂或lds添加剂的混合物,其中至少一种lds添加剂完全地或部分地由铜和/或锡的无机化合物构成;(d)0-40重量%的、不同于(c)的颗粒填充材料;(e)0-5重量%的其他不同的添加剂;其中(a)-(e)的总和共计100重量%;中国专利cn 107646047a提供了一种热塑性聚合物组合物,其包含:a.聚酰胺,b.增强剂,和c.激光直接成型(lds)添加剂;其中所述聚酰胺包含以下的共混物:-(a.1)半结晶半芳族聚酰胺,和-(a.2)无定形半芳族聚酰胺或脂族聚酰胺或其混合物;或以下的共混物:-(a.3)半结晶脂族聚酰胺,和-(a.4)无定形半芳族聚酰胺;和d.金属(二)次膦酸盐。本发明

进一步涉及由热塑性聚合物组合物制备的制品,以及由lds工艺制成的制品及其制备方法。

5.从上述专利可以看出,目前聚酰胺基lds复合材料主要是通过共混lds助剂和聚酰胺树脂的方法得到,其lds助剂与聚酰胺树脂的相容性不佳,导致力学性能较差。同时随着对高分子产品阻燃要求日益提高,聚酰胺属于一类易燃树脂,常用的pa1010、pa66和pa6的氧指数分别为25.5、24.3和26.4。数值较低,必须进行阻燃改性,尤其是用于与电相关的产品时。半芳香聚酰胺尽管引入了易于碳化的芳环结构,阻燃性有所提高,但仍然不能够自熄,需要进行改性。

技术实现要素:

6.基于此,本发明的目的之一是提供一种聚酰胺基lds复合材料,该聚酰胺基lds复合材料具有优良的力学性能和阻燃性能,可应用于rf天线、传感器、连接器等产品。

7.实现上述发明目的的具体技术方案包括如下:

8.一种聚酰胺基lds复合材料,该聚酰胺基lds复合材料由以下重量份的原料制备而成:

[0009][0010]

所述反应型磷系阻燃剂为[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸;

[0011]

所述包覆型铜铬黑为经二氧化硅溶胶包覆的铜铬黑;所述二氧化硅溶胶由质量比为1:8~10:0.11~0.13的正硅酸四乙酯、去离子水和盐酸配制而成;

[0012]

所述有机改性蒙脱土为经γ-氨丙基三乙氧基硅烷改性的蒙脱土。

[0013]

在其中一些实施例中,所述聚酰胺基lds复合材料,由以下重量份的原料制备而成:

[0014][0015]

在其中一些实施例中,所述聚酰胺基lds复合材料,由以下重量份的原料制备而成:

[0016][0017]

在其中一些实施例中,所述包覆型铜铬黑的制备方法包括如下步骤:将铜铬黑置于装有无水乙醇的反应釜中,然后加入铜铬黑质量8~14wt%的二氧化硅溶胶,将反应釜温度升至90~100℃下搅拌反应2.5~4.5小时后,经过过滤、干燥和粉碎后制备得到包覆型铜铬黑。

[0018]

在其中一些实施例中,所述二氧化硅溶胶由质量比为1:8.5~9.5:0.115~0.125的正硅酸四乙酯、去离子水和盐酸配制而成。

[0019]

在其中一些实施例中,所述二氧化硅溶胶的加入量为铜铬黑质量的10~12wt%。

[0020]

在其中一些实施例中,所述反应釜的温度为94℃~96℃。

[0021]

在其中一些实施例中,所述搅拌反应的搅拌速度为35r/min~45r/min,搅拌反应时间为3小时~4小时。

[0022]

本发明的另一目的是提供上述聚酰胺基lds复合材料的合成方法。

[0023]

实现上述发明目的的具体技术方案包括如下:

[0024]

一种聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0025]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器

中,同时加入反应型磷系阻燃剂、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及适量的水;然后抽真空3min~6min,通氮气3min~6min,如此循环5次~8次,控制所述搅拌式聚合反应器内系统压力为0.1mpa~0.3mpa;

[0026]

(2)、调节所述搅拌式聚合反应器的搅拌速度为30r/min~50r/min,在2小时~4小时内将所述搅拌式聚合反应器密闭匀速加热至275℃~285℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应1.5小时~2.5小时(前聚反应)后,放气至常压,同时升温至295℃~315℃,在295℃~315℃下继续反应1小时~2小时(后聚反应),恒温持续抽真空0.2小时~1.2小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0027]

在其中一些实施例中,所述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0028]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及适量的水;然后抽真空4min~6min,通氮气4min~6min,如此循环5次~7次,控制所述搅拌式聚合反应器内系统压力为0.15mpa~0.25mpa;

[0029]

(2)、调节所述搅拌式聚合反应器的搅拌速度为35r/min~45r/min,在2.5小时~3.5小时内将所述搅拌式聚合反应器密闭匀速加热至278℃~282℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应1.8小时~2.2小时(前聚反应)后,放气至常压,同时升温至300℃~310℃,在300℃~310℃下继续反应1.3小时~1.7小时(后聚反应),恒温持续抽真空0.5小时~0.9小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0030]

本发明的聚酰胺基lds复合材料各原料的作用分别如下:

[0031]

聚酰胺的极性氧指数一般为24.3~26.4%,阻燃级别为ul-94v-2级,在燃烧过程中滴落现象严重,而在聚酰胺中通过加入阻燃剂共混改性得到阻燃聚酰胺,其工艺成熟,操作简便,但是其阻燃剂大多为小分子,与聚酰胺高分子存在相容性上的差异,容易造成阻燃剂的团聚和析出,并且阻燃剂在树脂基体中存在分布不均的问题,尤其在电子电气行业的微型精密元器件中,阻燃剂析出所造成的性能下降的问题尤为突出,而原位聚合聚酰胺基lds复合材料可以很好的避免上述问题。本发明通过在己二胺、对苯二甲酸和己内酰胺单体聚合过程中引入阻燃单元反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸,其反应机理是通过原位聚合方式将具有反应官能团的阻燃单体共聚到聚酰胺的主链中,实现分子级别阻燃改性,从而使聚酰胺具有本征阻燃性能。反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸是一种两侧羧基反应活性较高,可共聚到聚酰胺主链的新型磷酸酯阻燃单体,其主要通过凝聚相进行阻燃,在阻燃聚酰胺过程中受热分解产生po

·

自由基,该自由基进一步反应生成磷酸、焦磷酸等,促进聚酰胺树脂脱水炭化或交联,阻碍热量、氧气进行交换,此外po

·

自由基还可捕获燃烧过程中参与自由基链锁反应的ho

·

等自由基以终止燃烧反应。

[0032]

尖晶石型复合金属氧化物是由两种或多种金属氧化物复合而成的复杂氧化物,例如铜铬黑(cucr2o4)。铜铬黑的金属位于晶体的端点,受到激光辐照后金属易在外层形成种子,从而有利于化学镀中的沉铜工艺。此外,反应型磷系阻燃剂有利于降低聚酰胺的结晶度,有机改性蒙脱土有助于提高聚酰胺的表面粗糙度,从而提高lds工艺镀覆速率,即在同

一时间内获得更厚的金属层或在更短的时间内或更少的能量要求条件下实现某一层厚。

[0033]

铜铬黑属于金属氧化物,其在聚酰胺树脂中的分散性较差,影响复合材料的lds化镀效果和力学性能,为了解决上述缺陷,本发明通过正硅酸四乙酯水解形成si—o—si网络结构对铜铬黑进行表面包覆,改善其与聚酰胺的界面相容性,使二氧化硅溶胶包覆铜铬黑在聚酰胺树脂中均匀分散,并利用si—o—si网络结构在树脂燃烧过程的成炭性,改善炭层质,提高三聚氰胺氰尿酸盐的凝聚相阻燃效果。

[0034]

有机改性蒙脱土的主要成分是一种硅酸盐粘土,具有纳米片层结构,具有良好的分散性,经常被用于高分子材料的添加剂,可提高材料的强度、韧性、热稳定性及抗疲劳性能,同时可改善材料的加工性能,被称为“万能材料”。有机改性蒙脱土可以与反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸产生协同作用,有效改善聚酰胺基lds复合材料的阻燃性能和lds化镀效果。

[0035]

在制备聚酰胺基lds复合材料时,通常需要高温高压环境。在此环境下,高聚物较易与空气中的氧气发生氧化,破坏分子链结构,出现产物颜色发黄,性能下降等情况,严重影响产品的使用,而过多的加入无机抗氧剂又会导致抗氧剂析出、电击穿等问题。因此,本发明通过采用具有抗氧功能的封端剂四甲基哌啶胺,在高温状态下,热氧化会使聚酰胺基lds复合材料的主链发生降解断链,而以四甲基哌啶胺封端的主链,由于受阻哌啶基能缠绕在高分子链上,受阻胺官能团具有捕获自由基和分解氢过氧化物能力,并且具有再生功能,使耐高温聚酰胺共聚物的热氧稳定性提高,不易发生链段降解断裂。

[0036]

与现有技术相比,本发明所提供的聚酰胺基lds复合材料及其合成方法具有以下有益效果:

[0037]

1、针对共混法制备得到的聚酰胺基lds复合材料力学性能和阻燃性能不佳的缺陷,本发明通过在己二胺、对苯二甲酸和己内酰胺单体聚合过程中引入阻燃单元反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸,以及经二氧化硅溶胶包覆的铜铬黑和有机改性蒙脱土,可以有效提高聚酰胺基lds复合材料的阻燃性能,以及lds助剂与聚酰胺基材树脂的相容性和界面黏结性,改善lds效果、提高金属镀层附着力。该聚酰胺基lds复合材料可应用于rf天线、传感器、连接器等产品。

[0038]

2、本发明的聚酰胺基lds复合材料的合成方法,通过在反应前通氮气,以降低副反应发生的概率;反应前加入适量的水,从而在加热过程中增加釜内压力以及传质传热;反应过程中抽真空,把聚合反过程中产生的低分子可萃取物除去,有利于聚合反应正向进行,残余的低分子可萃取物不会影响聚酰胺基lds复合材料的性能,因此不需要采用附加萃取设备来分离低分子可萃取物,既可以节约时间还能节约能源;且本发明的合成方法简单,全部反应不需要在溶剂中进行,省却了后续移除溶剂的复杂过程。

附图说明

[0039]

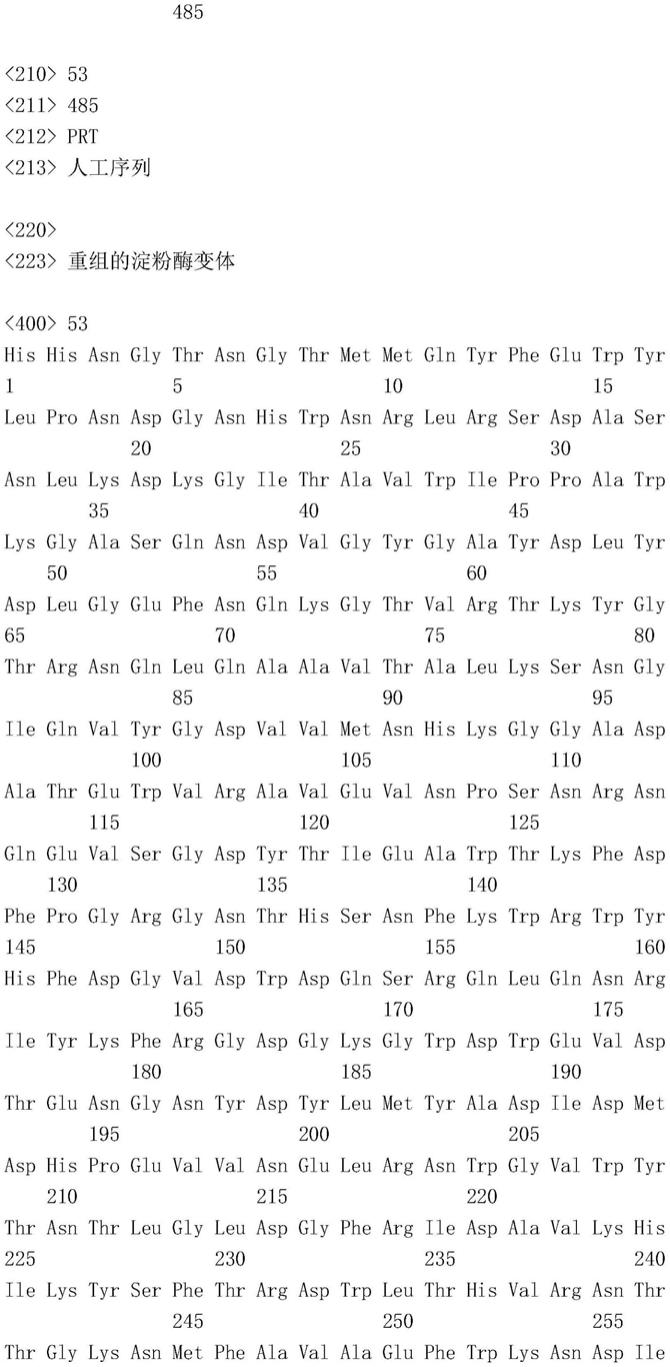

图1为本发明聚酰胺基lds复合材料的合成工艺流程图。

具体实施方式

[0040]

为了便于理解本发明,下面将结合附图对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的

是使对本发明公开内容的理解更加透彻全面。

[0041]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。本发明所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0042]

本发明聚酰胺基lds复合材料的反应机理如下(制备工艺流程图请见图1):

[0043][0044]

其中,a=3~6,b=50~150,c=30~70,r为[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸。

[0045]

反应机理

[0046]

由上述反应式可知,(1)[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、己二胺、对苯二甲酸、己内酰胺原位聚合得到本征阻燃的聚酰胺基lds复合材料;(2)该聚酰胺基lds复合材料的端羧基和封端剂四甲基哌啶胺的端氨基反应,使受阻哌啶基聚合到聚酰胺主链上,而受阻胺官能团具有捕获自由基和分解氢过氧化物能力,并且具有再生功能,使聚酰胺基lds复合材料的热氧稳定性提高,不易发生链段降解断裂。

[0047]

本发明实施例和对比例中所使用的原料如下:

[0048]

己二胺,购自神马尼龙化工有限责任公司。

[0049]

对苯二甲酸,购自中国石化扬子石油化工有限公司。

[0050]

己内酰胺,购自中石化巴陵石化公司。

[0051]

[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸,购自,上海缔威高科贸有限公司。

[0052]

铜铬黑,购自美国薛特颜料公司。

[0053]

正硅酸四乙酯,购自国药集团化学试剂有限公司。

[0054]

去离子水,自制。

[0055]

盐酸,购自国药集团化学试剂有限公司。

[0056]

无水乙醇,购自国药集团化学试剂有限公司。

[0057]

有机改性蒙脱土,经γ-氨丙基三乙氧基硅烷改性的蒙脱土,购自浙江丰虹新材料股份有限公司。

[0058]

四甲基哌啶胺,购自广州化学试剂厂。

[0059]

以下实施例和对比例中所使用包覆型铜铬黑,其制备方法包括如下步骤:先将正硅酸四乙酯:去离子水:盐酸按质量比为1:9:0.12配制成二氧化硅溶胶。将100g铜铬黑置于装有800ml无水乙醇的反应釜中,然后加入11wt%(按照铜铬黑的质量计算)或11g二氧化硅溶胶,将反应釜温度升至95℃下搅拌反应3.5小时后,经过过滤、干燥和粉碎后制备得到二氧化硅溶胶包覆的铜铬黑。

[0060]

以下结合具体实施例来详细说明本发明。

[0061]

实施例1聚酰胺基lds复合材料及其合成方法

[0062]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0063][0064]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0065]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空3min,通氮气3min,如此循环8次,控制所述搅拌式聚合反应器内系统压力为0.1mpa;

[0066]

(2)、调节所述搅拌式聚合反应器的搅拌速度为30r/min,在4小时内将所述搅拌式聚合反应器密闭匀速加热至285℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应1.5小时(前聚反应)后,放气至常压,同时升温至315℃,在315℃下继续反应1小时(后聚反应),恒温持续抽真空1.2小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0067]

实施例2聚酰胺基lds复合材料及其合成方法

[0068]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0069][0070]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0071]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空6min,通氮气6min,如此循环5次,控制所述搅拌式聚合反应器内系统压力为0.3mpa;

[0072]

(2)、调节所述搅拌式聚合反应器的搅拌速度为50r/min,在2小时内将所述搅拌式聚合反应器密闭匀速加热至275℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2.5小时(前聚反应)后,放气至常压,同时升温至295℃,在295℃下继续反应2小时(后聚反应),恒温持续抽真空0.2小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0073]

实施例3聚酰胺基lds复合材料及其合成方法

[0074]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0075][0076]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0077]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、二氧化硅溶胶包覆铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽

真空4min,通氮气4min,如此循环7次,控制所述搅拌式聚合反应器内系统压力为0.15mpa;

[0078]

(2)、调节所述搅拌式聚合反应器的搅拌速度为35r/min,在3.5小时内将所述搅拌式聚合反应器密闭匀速加热至282℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应1.8小时(前聚反应)后,放气至常压,同时升温至310℃,在310℃下继续反应1.3小时(后聚反应),恒温持续抽真空0.9小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0079]

实施例4聚酰胺基lds复合材料及其合成方法

[0080]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0081][0082]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0083]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空6min,通氮气6min,如此循环5次,控制所述搅拌式聚合反应器内系统压力为0.25mpa;

[0084]

(2)、调节所述搅拌式聚合反应器的搅拌速度为45r/min,在2.5小时内将所述搅拌式聚合反应器密闭匀速加热至278℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2.2小时(前聚反应)后,放气至常压,同时升温至300℃,在300℃下继续反应1.7小时(后聚反应),恒温持续抽真空0.5小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0085]

实施例5聚酰胺基lds复合材料及其合成方法

[0086]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0087][0088]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0089]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0090]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0091]

实施例6聚酰胺基lds复合材料及其合成方法

[0092]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0093][0094][0095]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0096]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0097]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0098]

实施例7聚酰胺基lds复合材料及其合成方法

[0099]

本实施例的聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0100][0101][0102]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0103]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0104]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0105]

对比例1

[0106]

本对比例一种聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0107]

[0108][0109]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0110]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入聚磷酸铵、铜铬黑、有机改性蒙脱土、四甲基哌啶胺以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0111]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0112]

对比例2

[0113]

本对比例一种聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0114][0115]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0116]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、四甲基哌啶胺以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0117]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0118]

对比例3

[0119]

本对比例一种聚酰胺基lds复合材料,由如下重量份的原料制备而成:

[0120][0121]

上述聚酰胺基lds复合材料的合成方法,包括以下步骤:

[0122]

(1)、将真空干燥后的己二胺、对苯二甲酸和己内酰胺加入到搅拌式聚合反应器中,同时加入反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土以及200ml的水;然后抽真空5min,通氮气5min,如此循环6次,控制所述搅拌式聚合反应器内系统压力为0.2mpa;

[0123]

(2)、调节所述搅拌式聚合反应器的搅拌速度为40r/min,在3小时内将所述搅拌式聚合反应器密闭匀速加热至280℃,当所述搅拌式聚合反应器的温度达到230℃时,放气至2.55mpa,并维持压力在2.55mpa,反应2小时(前聚反应)后,放气至常压,同时升温至305℃,在305℃下继续反应1.5小时(后聚反应),恒温持续抽真空0.7小时(增黏反应),反应结束,在出料时补充氮气,即得。

[0124]

以下为实施例1-7与对比例1-3的原料组成一览表。

[0125]

表1实施例1-7与对比例1-3的原料组成一览表

[0126][0127]

备注:a,反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸替换为聚磷酸铵;b,包覆型铜铬黑替换为铜铬黑。

[0128]

实施例1~7为调整己内酰胺、反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺的添加量制备聚酰胺基lds复合材料,对比例1在实施例7的基础上,将反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸替换为聚磷酸铵,将包覆型铜铬黑替换为铜铬黑制备聚酰胺基lds复合材料,对比例2为不添加有机改性蒙脱土制备聚酰胺基lds复合材料,对比例3为不添加四甲基哌啶胺制备聚酰胺基lds复合材料。将上述实施例和对比例制备得到的聚酰胺基lds复合材料进行以下性能测试:

[0129]

拉伸强度:按照gb/t 1040-2006标准测试,拉伸速率为50mm/min。

[0130]

极限氧指数:按照gb/t 2406.2-2009标准测试,试样尺寸80mm

×

10mm

×

4mm。

[0131]

垂直燃烧测试:按照ul94标准测试,试样尺寸125mm

×

13mm

×

0.8mm。

[0132]

特性黏度:按gb/t 1632-2008标准测试,溶剂为浓硫酸,测试温度为25℃。

[0133]

塑料件表面金属镀层附着力测试(百格测试):按astm d3359标准测试,具体如下,在室温23

±

2℃,相对湿度50

±

5%的条件下,用锋利刀片(刀锋角度为15

°

~30

°

)在测试样品表面划10

×

10个1mm

×

1mm小网格,每一条划线深及镀层底层;毛刷将测试区域刷干净;用3m 600号胶带牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向以60

°

角度迅速扯下透明胶带,同一位置进行2次相同测试。结果判定:要求附着力≥4b时为合格;5b-划线边缘光滑,在划线的边缘及交叉点处均无油漆脱落;4b-在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%;3b-在划线的边缘及交叉点处有小片的油漆脱落,且脱落总面积在5%~15%之间;2b-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在15%~35%之间;1b-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在35%~65%之间;0b-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。

[0134]

热滞留实验:将实施例7和对比例3在注塑成拉伸强度测试样时,将聚酰胺基lds复合材料停留在注塑机料筒10分钟,注塑机温度为320℃,然后注塑成拉伸强度测试样,测试其拉伸强度。

[0135]

性能测试结果如表2所示。

[0136]

表2实施例1-7与对比例1-3的聚酰胺基lds复合材料的性能表

[0137][0138]

从表2可以看出:

[0139]

随着己内酰胺和四甲基哌啶胺的添加量增加,聚酰胺基lds复合材料的拉伸强度和特性黏度呈现减少的变化趋势。这是因为一方面己内酰胺的添加量越多,刚性的对苯二甲酸中的苯环结构的占比越少,聚合物分子链的空间位阻越小,在聚酰胺基lds复合材料受到外力拉伸过程中,容易发生聚合物分子链间的相对滑移,从而导致拉伸强度减少,另一方面,阻聚剂四甲基哌啶胺的添加量增加,其四甲基哌啶胺的端氨基可以和聚酰胺的端羧基反应,从而起到聚合物分子链链终止的作用,使得聚合物特性黏度降低,其范德华力也降低,从而使得聚酰胺基lds复合材料受到外力拉伸过程中,容易发生聚合物分子链间的相对滑移,从而导致拉伸强度减少。

[0140]

随着反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸和有机改性蒙脱土的添加量减少,聚酰胺基lds复合材料的极限氧指数呈现逐渐减少的变化趋势,而垂直燃烧测试(ul940.8mm)均为v0级。这是因为反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸是一种两侧羧基反应活性较高,可共聚到聚酰胺主链的新型磷酸酯阻燃单体,其主要通过凝聚相进行阻燃,在阻燃聚酰胺过程中受热分解产生po

·

自由基,该自由基进一步反应生成磷酸、焦磷酸等,促进聚酰胺树脂脱水炭化或交联,阻碍热量、氧气进行交换,此外po

·

自由基还可捕获燃烧过程中参与自由基链锁反应的ho

·

等自由基以终止燃烧反应。同时,有机改性蒙脱土可以与反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸产生协同作用,有效改善聚酰胺基lds复合材料的阻燃性能和lds化镀效果。

[0141]

当包覆型铜铬黑的添加量为24~36份时,其聚酰胺基lds复合材料的金属镀层附着力均为5b。这是因为铜铬黑的金属位于晶体的端点,受到激光辐照后金属易在外层形成种子,为后续化学镀提供催化活化中心,促使化学镀液中的金属离子沉积到激光镭射的区域,形成导电图形,同时该金属种子还具有增加镀层和树脂基体粘结强度的作用。此外,反

应型磷系阻燃剂有利于降低聚酰胺的结晶度,有机改性蒙脱土有助于提高聚酰胺的表面粗糙度,从而提高lds工艺镀覆速率,即在同一时间内获得更厚的金属层或在更短的时间内或更少的能量要求条件下实现某一层厚。

[0142]

综上所述,通过调整己内酰胺、反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸、包覆型铜铬黑、有机改性蒙脱土、四甲基哌啶胺的添加量,在各助剂的协同配合下,可以得到本发明的具有优异的力学性能和阻燃性能的聚酰胺基lds复合材料。其中,实施例7的聚酰胺基lds复合材料的综合性能最佳。

[0143]

对比例1与实施例7相比,对比例1将反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸替换为聚磷酸铵,包覆型铜铬黑替换为铜铬黑。由于聚磷酸铵的铵根粒子与聚酰胺的端羧基反应活性较差,且铜铬黑在聚酰胺树脂中的分散性较差,导致对比例1合成得到的聚酰胺基lds复合材料的拉伸强度和金属镀层附着力均低于实施例7的。

[0144]

对比例2与实施例7相比,对比例2不添加有机改性蒙脱土,对比例2合成得到的聚酰胺基lds复合材料的拉伸强度和金属镀层附着力均低于实施例7的。这是因为有机改性蒙脱土的主要成分是一种硅酸盐粘土,具有纳米片层结构,具有良好的分散性,经常被用于高分子材料的添加剂,可提高材料的强度、韧性、热稳定性及抗疲劳性能,同时可改善材料的加工性能,被称为“万能材料”。有机改性蒙脱土可以与反应型磷系阻燃剂[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸产生协同作用,有效改善聚酰胺基lds复合材料的阻燃性能和lds化镀效果。

[0145]

对比例3与实施例7相比,对比例3不添加四甲基哌啶胺。对比例3的特性黏度远高于实施例7的,对比例3的加工性能较差。由于在制备耐高温聚酰胺共聚物时,通常需要高温高压环境。在此环境下,高聚物较易与空气中的氧气发生氧化,破坏分子链结构,出现产物颜色发黄,性能下降等情况,严重影响产品的使用。实施例7通过采用具有抗氧功能的封端剂四甲基哌啶胺,在高温状态下,热氧化会使耐高温聚酰胺共聚物的主链发生降解断链,而以四甲基哌啶胺封端的主链,由于受阻哌啶基能缠绕在高分子链上,受阻胺官能团具有捕获自由基和分解氢过氧化物能力,并且具有再生功能,使耐高温聚酰胺共聚物的热氧稳定性提高,不易发生链段降解断裂。

[0146]

将实施例7和对比例3合成得到的聚酰胺基lds复合材料进行热滞留实验,结果显示,实施例7的拉伸强度为98mpa,热滞留实验后降至75mpa,对比例3的拉伸强度为98mpa,热滞留实验后降至54mpa,这说明了实施例7的热稳定性要高于对比例3的。

[0147]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0148]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。