1.本发明涉及铝型材挤压技术领域,具体为一种铝型材挤压工艺及挤压机。

背景技术:

2.铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度(分别为7.83g/cm3,8.93g/cm3),的1/3,在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性,铝型材由于它的优良电导率而常被选用,在重量相等的基础上,铝的电导率近于铜的1/2,铝合金的热导量率大约是铜的50-60%,这对制造热交换器、蒸发器、加热电器、炊事用具,以及汽车的缸盖与散热器皆为有利,铝型材是非铁磁性的,这对电气工业和电子工业而言是一重要特性,铝型材是不能自燃的,这对涉及装卸或接触易燃易爆材料的应用来说是重要的,铝型材的可加工性是优良的,在各种变形铝合金和铸造铝合金中,以及在这些合金产出後具有的各种状态中,机加工特性的变化相当大,这就需要特殊的机床或技术,特定的拉伸强度、屈服强度、可延展性和相应的加工硬化率支配着允许变形量的变化,铝具有极高的回收性,再生铝的特性与原生铝几乎没有区别;铝型材通过挤压机进行挤压成型。

3.传统的铝型材挤压机主要用来生产不同规格的铝型材,其加工方法为将铝棒在固定的成型模上进行挤压成型,当铝型材从铝型材挤压机出口处挤出时,由出口处经输料线输出时完全靠自然冷却,输出之后,铝型材往往由于温度很高,导致铝型材的硬度不达标,造成最终成型的铝型材变形较大,影响产品的质量。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种铝型材挤压工艺及挤压机,通过气体的压缩产生冷气,进而对铝型材进行降温,确保了产品的质量。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种铝型材挤压工艺及挤压机,包括铝材挤压机构,所述铝材挤压机构设置有外壳,所述外壳的内壁固定连接有气体压缩机构,且铝材挤压机构与气体压缩机构固定连接,所述外壳的外壁固定连接有磁感线切割机构,且铝材挤压机构与磁感线切割机构固定连接。

6.优选的,所述铝材挤压机构包括挤压机、运输机和压杆,所述挤压机的外壁固定连接有支架,所述挤压机通过设置的支架固定连接有运输机,所述挤压机的右侧固定连接有压杆。

7.优选的,所述挤压机的右侧固定连接有外壳,所述压杆的底部固定连接有挤压板,且挤压板插接在外壳的内部。

8.优选的,所述气体压缩机构包括伸缩杆、出气口、活动杆、弹性带和弹性杆,所述挤压板的底部固定连接有伸缩杆,所述外壳的底部开设有孔,所述伸缩杆插接在外壳的孔内,所述伸缩杆的内部开设有出气口,所述伸缩杆的底部开设有槽,所述伸缩杆的槽内固定连接有弹性带,所述弹性带的外壁固定连接有活动杆,所述活动杆的底部固定连接有弹性杆,

所述弹性杆为橡胶材料制成。

9.优选的,所述磁感线切割机构包括绕组和磁块,所述挤压板的底部固定连接有磁块,所述外壳的内壁固定连接有绕组。

10.优选的,所述外壳的右侧固定连接有电磁铁,所述电磁铁与绕组固定连接,所述外壳右侧远离电磁铁的底部固定连接有扭簧,所述外壳通过设置的扭簧转动连接有弧形板,所述电磁铁的底部固定连接有金属杆,所述弧形板外壁开设有与金属杆相适配的孔,所述金属杆位于弧形板的孔内。

11.本发明提供了一种铝型材挤压工艺及挤压机。具备以下有益效果:

12.1、该铝型材挤压工艺及挤压机,通过利用挤压机工作过程中产生的力度对气体压缩,减少额外装置的设置,节约了电能资源了,保护了环境。

13.2、该铝型材挤压工艺及挤压机,通过外壳中气体被压缩,压缩后的气体与空气接触后,降低空气的温度,进而加速铝材的温度降低,加快铝材的定形,确保了产生的质量。

14.3、该铝型材挤压工艺及挤压机,通过出气口吹出的气流方向为两侧,不会直接吹向铝材,避免了铝材受到气流的吹动而变形,气流流速大时,灰尘会飘起,气流的流动带动活动杆晃动,使弹性杆跟随活动杆的晃动,弹性杆对灰尘搅拌,使灰尘远离铝材,而且弹性杆可以清理掉铝材上的铁屑与杂质。

15.4、该铝型材挤压工艺及挤压机,通过磁块切割绕组产生的电流,电流使电磁铁产生强磁,强磁对灰尘与铁屑进行吸附,避免了灰尘与铁屑影响铝材的质量。

附图说明

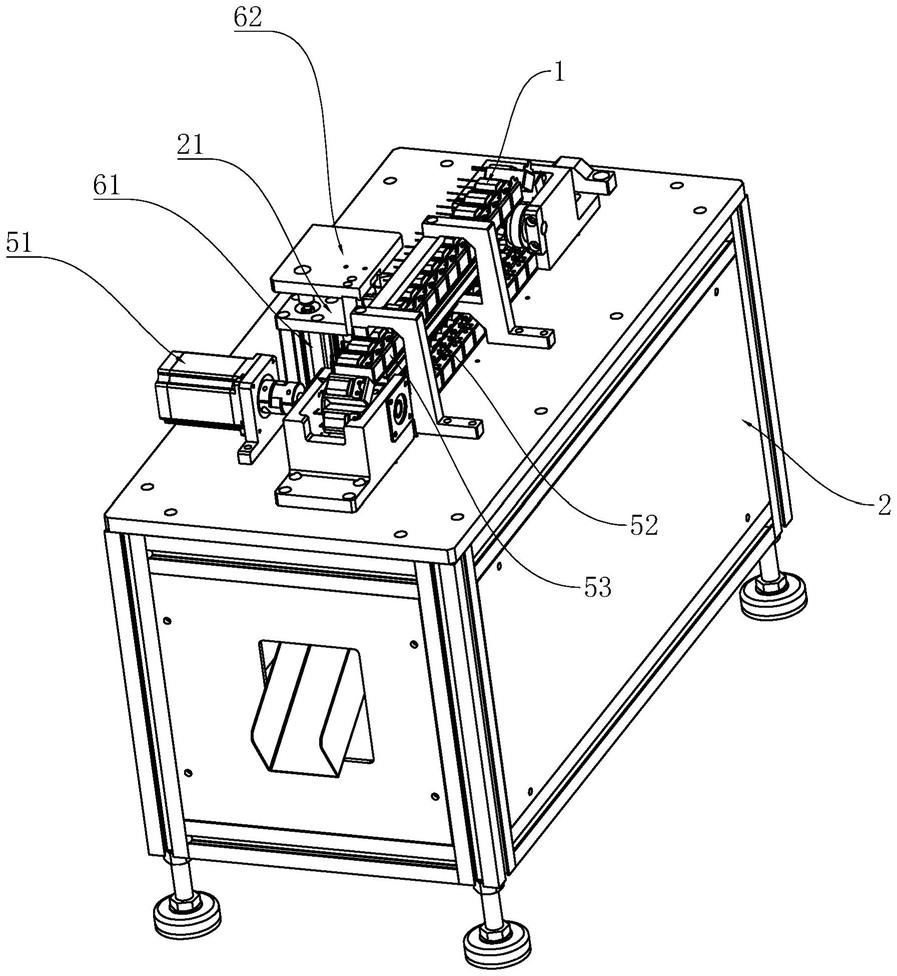

16.图1为本发明轴侧立体结构示意图;

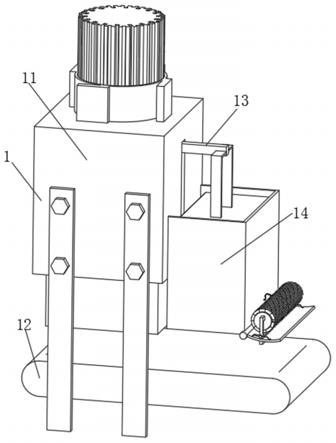

17.图2为本发明图1剖视结构示意图;

18.图3为本发明图2中a部放大结构示意图;

19.图4为本发明图2中b部放大结构示意图。

20.图中:1、铝材挤压机构;11、挤压机;12、运输机;13、压杆;14、外壳;15、挤压板;2、气体压缩机构;21、伸缩杆;22、出气口;23、活动杆;24、弹性带;25、弹性杆;3、磁感线切割机构;31、绕组;32、磁块;33、电磁铁;34、弧形板;35、金属杆。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.请参阅图1-4,本发明提供一种技术方案:一种铝型材挤压工艺及挤压机,包括铝材挤压机构1,铝材挤压机构1设置有外壳14,外壳14的内壁固定连接有气体压缩机构2,且铝材挤压机构1与气体压缩机构2固定连接,外壳14的外壁固定连接有磁感线切割机构3,且铝材挤压机构1与磁感线切割机构3固定连接。

24.本实施方案中,通过运输到外壳14下方时,利用挤压机11对铝材挤压的力度,使压

杆13下落带动挤压板15对外壳14中气体挤压,使气体被压缩。

25.具体的,铝材挤压机构1包括挤压机11、运输机12和压杆13,挤压机11的外壁固定连接有支架,挤压机11通过设置的支架固定连接有运输机12,挤压机11的右侧固定连接有压杆13。

26.本实施例中挤压机11对所需的铝型材进行挤压后,铝型材落到运输机12上进行运输。

27.具体的,挤压机11的右侧固定连接有外壳14,压杆13的底部固定连接有挤压板15,且挤压板15插接在外壳14的内部。

28.本实施例中,在挤压板15下落时,伸缩杆21一直在伸缩,在伸缩杆21伸缩完毕后,挤压板15对伸缩杆21挤压,使伸缩杆21中出气口22的下方孔远离外壳14的孔,使气流吹出。

29.具体的,气体压缩机构2包括伸缩杆21、出气口22、活动杆23、弹性带24和弹性杆25,挤压板15的底部固定连接有伸缩杆21,外壳14的底部开设有孔,伸缩杆21插接在外壳14的孔内,伸缩杆21的内部开设有出气口22,伸缩杆21的底部开设有槽,伸缩杆21的槽内固定连接有弹性带24,弹性带24的外壁固定连接有活动杆23,活动杆23的底部固定连接有弹性杆25。

30.本实施例中,压缩的气体吹出时与空气反应温度降低,冷空气吹出,降低铝材的温度,而且气流在吹出过程中,气流带动活动杆23活动,使弹性杆25清理铝材上的灰尘。

31.具体的,磁感线切割机构3包括绕组31和磁块32,挤压板15的底部固定连接有磁块32,外壳14的内壁固定连接有绕组31。

32.本实施例中,挤压板15继续下降,使磁块32移动到绕组31中,磁块32对绕组31磁感线切割,进而产生电流,电流传导到电磁铁33上,使电磁铁33产生强磁性。

33.具体的,外壳14的右侧固定连接有电磁铁33,电磁铁33与绕组31固定连接,外壳14右侧远离电磁铁33的底部固定连接有扭簧,外壳14通过设置的扭簧转动连接有弧形板34,电磁铁33的底部固定连接有金属杆35,弧形板34外壁开设有与金属杆35相适配的孔,金属杆35位于弧形板34的孔内。

34.本实施例中,金属杆35连接在电磁铁33上进而产生磁性,产生磁性后对铝材上的灰尘与铁屑进行吸附,在电磁铁33产生磁性后对弧形板34吸引,使弧形板34靠近。

35.使用时,挤压机11对所需的铝型材进行挤压后,铝型材落到运输机12上进行运输,运输到外壳14下方时,利用挤压机11对铝材挤压的力度,使压杆13下落带动挤压板15对外壳14中气体挤压,使气体被压缩,在挤压板15下落时,伸缩杆21一直在伸缩,在伸缩杆21伸缩完毕后,挤压板15对伸缩杆21挤压,使伸缩杆21中出气口22的下方孔远离外壳14的孔,使气流吹出,压缩的气体吹出时与空气反应温度降低,冷空气吹出,降低铝材的温度,而且气流在吹出过程中,气流带动活动杆23活动,使弹性杆25清理铝材上的灰尘,挤压板15继续下降,使磁块32移动到绕组31中,磁块32对绕组31磁感线切割,进而产生电流,电流传导到电磁铁33上,使电磁铁33产生强磁性,金属杆35连接在电磁铁33上进而产生磁性,产生磁性后对铝材上的灰尘与铁屑进行吸附,在电磁铁33产生磁性后对弧形板34吸引,使弧形板34靠近,在电磁铁33断电后,弧形板34在扭簧下摆动,弧形板34刮掉金属杆35上的铁屑与灰尘,便于金属杆35下次吸附。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。