1.本发明涉及用于防飞散及装饰的薄片,适用于移动设备等。更具体地,本发明涉及根据视角呈现出多种反射颜色并能够防止移动设备的玻璃盖等的飞散的薄片。

背景技术:

2.在电器和电子领域中,考虑到使用目的、便携性、便利性等多种因素,显示装置被开发成多种形式,尤其,由于消费者重视根据显示器的用途的设计,因此,正在研究显示器的多种设计。最近,在电器和电子领域中备受瞩目的设计为金属设计,金属设计普遍适用于最近上市的移动设备、通信电子设备等的颜色及外观等。虽然金属因具有金属固有的光泽、优秀的亮度等而在设计层面上属于备受瞩目的材料,但具有阻隔电波、重量重、制备成本高等缺点。

3.为了弥补上述缺点,正在开发使用玻璃或透明塑胶来代替金属的显示器。相比于金属,玻璃或塑胶材料具有制备成本低、重量轻的优点。但具有强度下降的致命缺点,因此,为了改善由以上材料制备的显示器的设计,正在研究适用防飞散膜的方法,以便能够实现颜色的同时增加强度并加强耐冲击性及受损时的安全性。

4.作为一例,韩国公开专利第2014-0110325号公开了包括硬涂层的防飞散膜,上述硬涂层包括透明膜及偶氮(azo)类染料,韩国公开专利第2015-0096860号公开了硬涂层及包括其的透明导电膜,上述硬涂层包括在400nm~700nm具有最大吸收率的有色染料。但是,上述专利仅公开了与膜的透明性、耐久性等相关的物性,而未公开与设计相关的内容,尤其,从未公开与根据视角实现多种颜色的相关内容。

5.现有技术文献

6.专利文献1:韩国公开专利第2014-0110325号,

7.专利文献2:韩国公开专利第2015-0096860号。

技术实现要素:

8.技术问题

9.普通防飞散膜是用于防止玻璃受损的保护膜,最近为了赋予产品多种彩色及装饰功能而向防飞散膜导入了颜色和设计。但是,当前仅通过单色或1~2种颜色的色阶来表示二维颜色,无法实现立体颜色。

10.对此,本发明人通过研究发现,可通过组合利用胆甾型液晶(cholesteric liquid crystal)的立体彩色涂层、粘结层、图案层、印刷层等来实现根据视角呈现出反射颜色的变化并具有优秀的防飞散特性的薄片。

11.因此,本发明的目的在于,提供根据视角呈现出多种反射颜色并能够防止移动设备的玻璃盖等的飞散的薄片。

12.技术方案

13.根据上述目的,本发明提供的用于防飞散及装饰的薄片包括:基材层;立体彩色涂

层,形成在上述基材层上方;以及粘结层,形成在上述立体彩色涂层上方,上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶(nematic liquid crystal)成分及手性掺杂剂(chiral dopant)作为组成成分。

14.并且,本发明提供的移动设备包括:盖,由玻璃或透明塑胶材料制成;以及上述用于防飞散及装饰的薄片,附着在上述盖。

15.并且,本发明提供的立体彩色涂膜包括:基材层;以及立体彩色涂层,形成在上述基材层上方,上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶成分及手性掺杂剂作为组成成分。

16.发明的效果

17.本发明的薄片包括立体彩色涂层和粘结层,上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶成分及手性掺杂剂作为组成成分,可根据视角呈现出多种反射颜色并能够防止移动设备的玻璃盖等的飞散。并且,上述薄片还包括底漆层、图案层、反射层及印刷层,通过以上功能层附加性地调节颜色和反射率,从而可进一步实现多种设计。

18.尤其,上述立体彩色涂层可通过湿涂敷工序形成,相比于为了实现现有的金属质感而通过溅射形成的无机蒸镀层,可减少因变形引起的裂纹产生并提高批量生产率及生产收率。由于上述薄片可根据视角呈现出立体颜色并通过贴合在弯曲的玻璃来提高强度,因此,可通过防飞散及装饰用途适用于移动设备、显示器、汽车、家用电器等多种产品。

附图说明

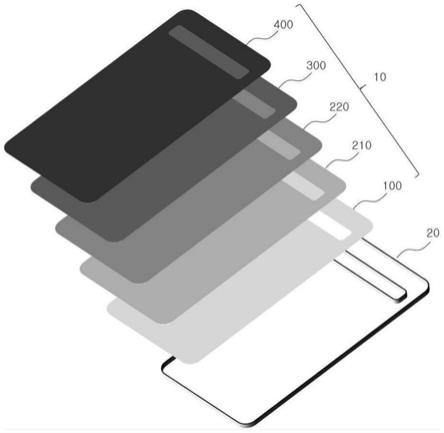

19.图1为本发明一实例的用于防飞散及装饰的薄片的分解立体图。

20.图2及图3为示出根据视角比较现有产品与本发明的立体彩色涂膜之间的反射颜色的变化的图。

21.图4为示出具有曲面的立体彩色涂膜随着视角产生的反射颜色差异的图。

22.图5为实现多种颜色的立体彩色涂膜的图。

23.图6为示出根据手性掺杂剂添加量的透射光谱及反射光谱的图。

24.图7为示出根据涂敷组合物的固体成分含量的涂层的厚度及反射率的变化的图。

25.图8为示出根据涂敷组合物的固体成分含量的反射光谱的变化的图。

26.图9为示出通过拉伸膜样品引起裂纹的实验方法的图。

27.图10及图11为分别拉伸1%及3%后的无机蒸镀层和立体彩色涂层的图。

28.图12为多种颜色的用于防飞散及装饰的薄片的图。

29.图13为示出一实例的用于防飞散及装饰的薄片因倾斜度产生的反射颜色的变化的图。

30.图14为示出胆甾型液晶聚合物的分子排列结构的图。

31.图15为示出相对于胆甾型液晶聚合物的圆偏振光的示意图。

32.附图标记的说明

33.10:用于防飞散及装饰的薄片

34.20:移动设备的盖

ꢀꢀ

21:平面玻璃基板,

35.100:粘结层

ꢀꢀꢀꢀꢀꢀꢀ

201:立体彩色涂膜试片,

36.210:立体彩色涂层 220:基材层,

37.300:图案层

ꢀꢀꢀꢀꢀꢀꢀ

400:印刷层,

38.l0:初始长度

ꢀꢀꢀꢀꢀꢀ

l:拉伸后的长度,

39.w:宽度

具体实施方式

40.以下,参照附图进一步详细说明本发明。为了便于理解,附图中的尺寸或间隔等可被放大示出,并且,可省略示出对于本发明所属技术领域的普通技术人员显而易见的内容。

41.以下说明中,应当理解的是,当某结构要素配置在另一结构要素的上方或下方时,包括在这些结构要素之间具有或未具有其他结构要素的所有情况。

42.在本说明书中,当“包括”某结构要素时,除非存在特别相反的记载,否则表示除这些结构要素外,还可包括其他结构要素。

43.用于防飞散及装饰的薄片

44.本发明的薄片可用于防飞散及装饰,包括:基材层;立体彩色涂层,形成在上述基材层上方;以及粘结层,形成在上述立体彩色涂层上方,上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶成分及手性掺杂剂作为组成成分。

45.作为一例,虽然胆甾型液晶聚合物适用于现有的液晶显示器(lcd)的反射型滤色器,但是,因视角的变色问题而难以适用于实际产品,当前,仅适用于化妆品的珍珠产品或红外截止滤波薄片领域的一部分,利用度非常有限。但是,本发明将因上胆甾型液晶聚合物的分子排列引起的视角的变色问题利用为优点,通过转换思想应用于装饰及防飞散膜领域。

46.尤其,本发明的薄片所包括的立体彩色涂层可通过湿涂工序形成,相比于为了实现现有的金属质感而通过溅射形成的无机蒸镀层,可减少因变形引起的裂纹产生并提高工序能力及生产收率。具体地,拉伸上述薄片后贴合于玻璃基板并在85℃的温度条件下放置72小时的情况下,在上述立体彩色涂层产生裂纹的最小拉伸率可大于3%,具体地,可大于5%。与此相反,在通过溅射形成的无机蒸镀层的情况下,当拉伸3%时,可轻易产生裂纹。

47.由于,本发明的薄片可根据视角呈现出立体颜色并通过贴合在弯曲的玻璃来提高强度,因此,可通过防飞散及装饰用途适用于移动设备、显示器、汽车、家用电器等多种产品。

48.并且,上述薄片还可包括图案层,配置在上述基材层下方;以及印刷层,配置在上述图案层下方。即,上述图案层及上述印刷层可沿着在上述基材层的两面中未形成上述立体彩色涂层的面方向依次形成。

49.图1为本发明一实例的用于防飞散及装饰的薄片的分解立体图。参照图1,一实例的薄片10以依次层叠方式可包括粘结层100、立体彩色涂层210、基材层220、图案层300及印刷层400,上述薄片10可通过粘结层100附着在移动设备的盖20。并且,上述薄片在各层之间还可包括功能层,例如,底漆层、反射层等。

50.如上所述,上述薄片还包括底漆层、图案层、反射层及印刷层,通过上述功能层附加性地调节颜色和反射率并赋予金属质感,从而可进一步实现多种设计。

51.以下,具体说明各个结构。

52.基材层

53.上述基材层用于支撑其他功能层的底层。

54.上述基材层包含高分子树脂,具体地,可包含透明高分子树脂。例如,上述基材层可包含选自由聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)、环烯烃聚合物(cop)、聚萘二甲酸乙二醇酯(pen)、聚醚碸(pes)、聚碳酸酯(pc)及聚丙烯(pp)组成的组中的一种以上高分子树脂。

55.上述基材层在未与涂敷在表面的化学物质引起反应的同时需要在如静电荷的可抑制涂层一致性的因素中维持稳定,为此,上述基材层优选为聚对苯二甲酸乙二醇酯(pet)或定向聚丙烯(opp,oriented polypropylene)。

56.上述基材层可具有优秀的强度,以能够防止触控面板的钢化玻璃等的飞散。

57.上述基材层可以为单轴拉伸膜,例如,可以为沿着长度方向md或宽度方向td拉伸2倍至5倍的膜。或者,上述基材层可以为双轴拉伸膜,例如,可以为沿着长度方向md拉伸2倍至5倍并沿着宽度方向td拉伸2倍至5倍的膜。

58.并且,上述基材层可具有高透明性,以免损害光学特性。例如,上述基材层的总透光率可以为55%以上,具体为70%。

59.上述基材层的厚度可以为10μm至200μm,具体为23μm至100μm。

60.并且,上述基材层可在表面进一步包括有机粒子或无机粒子。如上所述的有机粒子或无机粒子可起到防粘连剂(anti-blocking agent)的功能。上述有机粒子或无机粒子的尺寸可以为0.1μm以上,例如,可以为0.1μm至5μm或0.1μm至1μm。

61.立体彩色涂层

62.上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶成分及手性掺杂剂作为组成成分。

63.上述向列型液晶成分可以为反应性的液晶元(mesogen)化合物,例如,可具有芳香族组及丙烯酸酯组。例如,上述向列型液晶成分可包含以下化学式1至6的化合物中的至少一种:

64.化学式1:

[0065][0066]

化学式2:

[0067][0068]

化学式3:

[0069][0070]

化学式4:

[0071][0072]

化学式5:

[0073][0074]

化学式6:

[0075][0076]

上述手性掺杂剂可以为右旋手性(right handed chiral)的物质或左旋手性(left handed chiral)的物质。并且,上述手性掺杂剂可具有芳香族基团及丙烯酸酯基团。例如,上述手性掺杂剂可包含以下化学式7至10的化合物中的至少一种:

[0077]

化学式7:

[0078][0079]

化学式8:

[0080][0081]

化学式9:

[0082][0083]

化学式10:

[0084][0085]

以100重量份的上述向列型液晶成分为基准,上述手性掺杂剂的含量可以为1重量

份以上、2重量份以上、3重量份以上、3.5重量份以上、4重量份以上或4.5重量份以上。或者,以100重量份的上述向列型液晶成分为基准,上述手性掺杂剂的含量可以为10重量份以下、7重量份以下、5.5重量份以下、5重量份以下、4.5重量份以下或4重量份以下。例如,以100重量份的上述向列型液晶成分为基准,上述手性掺杂剂的含量可以为2重量份至10重量份。作为更详细的例,以上述胆甾型液晶聚合物的重量为基准,上述手性掺杂剂的含量可以为3重量份至5.5重量份。

[0086]

可根据上述向列型液晶成分及上述手性掺杂剂的配合组合实现多种颜色。图5为实现多种颜色的立体彩色涂膜的图。尤其,上述立体彩色涂层的最终反射波长可根据上述手性掺杂剂的含量决定。

[0087]

图6为示出以100重量份的上述向列型液晶成分为基准根据手性掺杂剂的含量(重量份)的各个波长的透射率及反射率的一例。并且,以下表1根据手性掺杂剂的含量变化示出了相对于垂直入射立体彩色涂膜的正面的光的反射光的波长(峰值波长)的一例。

[0088]

表1

[0089]

手性掺杂剂含量反射波长3.1重量份750nm3.5重量份690nm4.4重量份530nm4.7重量份490nm5.1重量份450nm

[0090]

相对于垂直入射立体彩色涂膜的正面的光,反射光的波长可以为450nm至750nm。例如,上述反射光的波长可以为450nm至500nm、500nm至550nm、550nm至600nm、600nm至650nm、650nm至700nm或700nm至750nm。并且,在上述反射光的波长(峰值波长)中的反射率可以为40%以上、45%以上或50%以上,具体为40%至80%。

[0091]

上述立体彩色涂层还可包括光引发剂。作为例示,上述光引发剂的种类可以为ig184、ig907、ig8919、tpo等。相对于合计100重量份的胆甾型液晶聚合物与手性掺杂剂,上述光引发剂的含量可以为1重量份至10重量份,但是,可根据光引发剂的种类和反应性及涂层厚度而变得不同。

[0092]

如图14所示,上述胆甾型液晶聚合物由具有长分子结构的向列型液晶成分排列,向其添加手性掺杂剂并以螺旋的方式旋转排列,根据掺杂剂的含量人工确定作为螺旋的旋转周期的螺距p,可选择性地反射具有与上述螺距相对应的波长的光。

[0093]

如图15所示,作为一例,当多个胆甾型液晶聚合物分子m沿着顺时针方向以螺旋旋转的方式排列时,产生如下现象,即,与分子排列螺距p相同波长的入射光因偏振而导致右旋圆偏振光(r-cpl)被反射,左旋圆偏振光(l-cpl)与不同螺距p的波长的光一同透射。

[0094]

由此,可根据视角(入射角)使得反射的光的波长产生变化来表示立体颜色。图4为示出具有曲面的立体彩色涂膜随着视角产生的反射颜色差异的图。

[0095]

例如,上述立体彩色涂层可满足以下公式(1):

[0096]

λ=n

×

p

×

cos[sin-1

(sinα/n)]...(1)

[0097]

在上述公式中,n为立体彩色涂层的平均折射率,p为上述胆甾型液晶聚合物分子排列的周期的螺距,α为入射光的入射角,λ为反射光的波长。

[0098]

若入射光相对于上述立体彩色涂层的入射角为垂直时,可满足以下公式(2):

[0099]

λ=n

×

p...(2)

[0100]

在上述公式中,n为立体彩色涂层的平均折射率,p为上述胆甾型液晶聚合物分子排列的周期的螺距。

[0101]

如上所述,本发明的薄片根据观看角度而表现出不同颜色,因此,可表现出多种立体颜色。例如,当从正面观察本发明的薄片时,或者,当从正面以倾斜规定角度的方式观察时,可表现出互不相同的颜色。具体地,当相对于上述薄片的观察角度产生5度以上的变化时,例如,当变化为5度至40度时,基于cie lab表色系的反射颜色的a*值的变化可以为5度以上,更具体地,可以为10度以上或15度以上。作为具体一例,上述a*值的变化可以为5至45或10至25。在此情况下,上述观察角度可以为以上述薄片的面方向为基准的角度,上述a*值可以为针对透射颜色的测定值。

[0102]

上述立体彩色涂层的厚度为1μm以上、1.5μm以上、2μm以上或2.5μm以上,并且,可以为10μm以下、5μm以下、3μm以下、2.5μm以下或2μm以下。具体地,上述立体彩色涂层的厚度可以为1μm至10μm。由于上述立体彩色涂层的反射率根据厚度而变得不同,因此,可根据作为目标的薄片的反射率调节立体彩色涂层的厚度。

[0103]

粘结层

[0104]

当附着在玻璃等产品表面时,上述粘结层赋予粘结力,通过消除空气层来提高可见性,从而可赋予隔热性及针对紫外线的耐光性。

[0105]

上述粘结层可包括粘结树脂及固化剂。对于上述粘结树脂并无特别限制,只要是不会因紫外线而变黄且紫外线吸收剂的分散性优秀的树脂即可。如,上述粘结树脂可以为聚酯树脂、丙烯酸树脂、醇酸树脂、氨基树脂等。上述粘结树脂可单独使用,或者,可使用两种以上的共聚物或混合物。其中,优选地,可使用光学特性、耐候性及与基材的紧贴性等优秀的丙烯酸树脂。

[0106]

对于上述固化剂并无特别限制,只要是能够固化上述粘结剂树脂的物质即可。具体地,可以选自由不会因紫外线而变黄的异氰酸酯固化剂、环氧固化剂及氮丙啶固化剂组成的组中的一种以上。并且,相对于粘结层的总重量,上述固化剂的含量可以为0.2重量百分比至0.5重量百分比、0.3重量百分比至0.5重量百分比、0.3重量百分比至0.45重量百分比或0.35至0.45重量百分比。当在上述范围内时,有利于在粘结力低下或耐热及耐湿环境中防止耐久性下降。

[0107]

上述粘结层包含染料或颜料,可实现可见光区域的颜色。具体地,上述粘结层可包含颜料分散体,在此使用的颜料或颜料分散体的种类如上所例示。相对于上述粘结层或用于制备其的粘结层组合物的总重量,上述颜料分散体的含量可以为1重量百分比至30重量百分比、5重量百分比至20重量百分比、0.1重量百分比至10重量百分比或0.2重量百分比至5重量百分比。当在上述范围内时,有利于在整个可见光区域中实现颜色。

[0108]

除此之外,上述粘结层还可进一步包含添加剂,例如,抗氧化剂、光稳定剂、光引发剂等。作为一例,上述光引发剂可以为选自由二苯甲酮(benzophenone)类、噻吨酮(thioxanthone)类、α-羟基酮(α-hydroxy ketone)类、酮(ketone)类、乙醛酸苯酯(phenyl glyoxylate)类及丙烯膦氧化物(acryl phosphine oxide)类组成的组中的一种以上。

[0109]

上述粘结层用于防止玻璃因受损而飞散,上述粘结层可对玻璃具有10n/inch以上

的粘结力,具体地,可具有10n/inch至30n/inch的粘结力。当在上述范围内时,有利于获得充分的防飞散效果,并且,在工序不良的情况下,有利于执行用于玻璃的循环利用的再次加工。

[0110]

为了抑制因工序及外部异物引起的挤压性,上述粘结层具有-40℃以上的玻璃化转变温度,具体地,可具有-40℃至-15℃或-30℃至-15℃的玻璃化转变温度。

[0111]

上述粘结层的厚度可以为10μm至30μm、15μm至25μm、15μm至20μm或15μm至17μm。当在上述范围内时,有利于防止因挤压引起的不良并维持粘结力。

[0112]

图案层

[0113]

上述图案层可以为形成有图案的层,通过特定图形或文字来实现设计。

[0114]

例如,在上述图案层的表面赋予棱镜、透镜、半球形透镜图案,通过额外赋予光的折射和反射现象来表现出特殊效果。具体地,上述图案层以单层或双层的方式可包括棱镜层或透镜层。

[0115]

将聚合物树脂组合物在模内注塑成型后,可通过紫外线(uv)固化来在上述图案层形成所期望的图案。例如,上述图案层可包含选自氨基甲酸酯丙烯酸类低聚物、胺类单体及羧类单体中的一种以上聚合高分子树脂。

[0116]

并且,上述图案层的厚度可以为10μm至20μm,具体为10μm至17μm或15μm至17μm。

[0117]

印刷层

[0118]

上述印刷层包括阻隔光的材料,因此可进一步提高反射效率。由此,上述印刷层可具有阻隔光透射到后方的功能。并且,上述印刷层可根据记号包括所期望的图薄片、图案、多种颜色、纹路等。

[0119]

例如,图4为示出应用黑色带在具有主要反射650nm波长的特性的薄片仅实现纯反射颜色的照薄片。如图所示,可根据视角呈现出互不相同的反射颜色来实现多种颜色,当应用黑色以外的其他颜色时,可实现多种颜色。

[0120]

上述印刷层的厚度可以为10μm至50μm,具体为15μm至20μm。

[0121]

底漆层

[0122]

本发明的薄片还可包括底漆层。

[0123]

例如,上述薄片在上述基材层与上述图案层之间还可包括底漆层。

[0124]

上述底漆层可实现可见光区域的颜色,或者,可提高与相邻层的接合力。

[0125]

上述底漆层可包含选自热固性树脂、紫外线(uv)固化树脂中的一种以上,具体地,可包含氨基甲酸酯树脂、丙烯酸树脂等。

[0126]

上述底漆层可包含用于调节颜色的染料或颜料。作为一例,上述底漆层可包含丙烯酸树脂或氨基甲酸酯树脂及染料或颜料。

[0127]

具体地,上述底漆层可包含颜料分散体,在此使用的颜料或颜料分散体的种类如上所例示。

[0128]

相对于上述底漆层或用于制备其的底漆层组合物的总重量,上述颜料分散体的含量可以为1重量百分比至30重量百分比、5重量百分比至20重量百分比、0.1重量百分比至10重量百分比或0.2重量百分比至8重量百分比。当在上述范围内时,有利于在整个可见光区域中实现颜色。

[0129]

上述底漆层可通过微型凹版涂布、狭缝式模头涂布等方法形成。

[0130]

上述底漆层的厚度可以为2μm至10μm,具体地,可具有3μm至6μm的厚度。

[0131]

反射层

[0132]

本发明的薄片还可包括最大限度地提高反射效率或用于赋予金属质感的反射层。例如,上述薄片还可包括蒸镀在上述图案层与上述印刷层之间并具有金属质感的反射层。

[0133]

上述反射层可以为蒸镀无机物的层,具体地,可包含选自铌(nb)、硅(si)、钛(ti)、银(ag)及锡(sn)中的一种以上无机物。并且,上述反射层可通过不导电真空电镀(ncvm,non-conductive vacuum metalizing)形成一种以上无机物。

[0134]

上述反射层不仅具有反射效果,而且因无机物等所有的彩色而具有金属光泽效果。上述反射层可起到平坦化层的作用,用于减少上述图案层所具有的高度差,或者,除上述反射层外,还可包括额外的平坦化层。

[0135]

移动设备

[0136]

本发明提供的移动设备可包括:盖,由玻璃或透明塑胶材料制成;以及上述用于防飞散及装饰的薄片,附着在上述盖。上述移动设备可以为智能手机或平板电脑。

[0137]

附着有本发明的薄片的盖可根据视角呈现出立体颜色。

[0138]

图2及图3为分别从正面(a)及倾斜角度(b)观察现有产品与附着有本发明的薄片的盖并进行比较的图。

[0139]

如图2所示,现有产品(左侧)根据视角均表现出无变化的白色,相反,本发明的薄片(右侧)从正面表现为白色,从倾斜角度表现为浅粉红色。

[0140]

并且,如图3所示,现有产品(左侧)根据视角均表现出无变化的红色,相反,本发明的薄片(右侧)从正面表现为红色,从倾斜角度表现为绿色。

[0141]

立体彩色涂膜

[0142]

并且,本发明提供的立体彩色涂膜包括:基材层;以及立体彩色涂层,形成在上述基材层上方,上述立体彩色涂层包含胆甾型液晶聚合物,上述胆甾型液晶聚合物具有向列型液晶成分及手性掺杂剂作为组成成分。

[0143]

组成上述立体彩色涂膜的基材层及立体彩色涂层可具有与上述薄片的说明相同的结构和特性。

[0144]

具体地,以100重量份的上述向列型液晶成分为基准,在上述立体彩色涂层内的上述手性掺杂剂的含量可以为3重量份至5.5重量份。

[0145]

并且,在拉伸上述立体彩色涂膜后贴合于玻璃基板并在85℃的温度条件下放置72小时的情况下,在上述立体彩色涂层产生裂纹的最小拉伸率可大于3%,具体可大于5%。

[0146]

并且,相对于垂直入射上述立体彩色涂膜的正面的光,反射光的波长可以为450nm至750nm。

[0147]

并且,上述立体彩色涂层可满足以下公式(1):

[0148]

λ=n

×

p

×

cos[sin-1

(sinα/n)]...(1)

[0149]

在上述公式中,n为立体彩色涂层的平均折射率,p为上述胆甾型液晶聚合物分子排列的周期的螺距,α为入射光的入射角,λ为反射光的波长。

[0150]

立体彩色涂膜的制备

[0151]

上述立体彩色涂膜通过在基材层上方形成立体彩色涂层来制备。

[0152]

上述立体彩色涂层可通过湿涂(wet coating)形成。具体地,上述立体彩色涂层可

通过在基材层上方涂布、干燥及固化含有向列型液晶成分、手性掺杂剂、溶剂、光引发剂等的涂敷液来形成。

[0153]

首先,在溶剂中混合向列型液晶成分、手性掺杂剂、光引发剂及添加剂等,并以低于各项同性化(isotropic phase)温度进行加热,充分溶解后在常温条件下进行冷却来使用。在此情况下,作为上述溶剂可使用甲基乙基酮、甲苯、环己酮等。考虑到向列型液晶成分的末端具有反应性基团,添加于上述涂敷液的光引发剂少量为好。

[0154]

在上述涂布中,不仅可使用普通辊涂布机或逆向涂布机,而且可使用狭缝式模头涂布机(刮刀涂布机)等。当涂布时,为了排列向胆甾型液晶聚合物分子而需要在涂布过程中附加剪力。

[0155]

作为上述涂布时的基材层可使用单轴拉伸或双轴拉伸的高分子膜。涂布之前可摩擦(rubbing)基材层的表面,由此,在涂布之后可使得胆甾型液晶聚合物因加热而更好定向。或者,在基材板的表面涂布聚酰亚胺类的定向膜后,可通过摩擦表面来实现更加有效的定向。

[0156]

涂布后,可通过经过约50℃至110℃的温度的干燥通道来干燥涂层,在此情况下,可同时实现胆甾型液晶聚合物的定向。停留在干燥通道中的时间可以为10秒至5分钟,并且,可根据胆甾型液晶聚合物的种类考虑所需的定向时间来适当调节干燥通道的长度及工序速度。干燥时的空气流动优选为层流(laminar flow),与此不同地,紊流(turbulence flow)因影响定向而在涂层中引起不透明的区域或飞散,因此最好避免紊流。

[0157]

干燥后,可通过将具有350nm~400nm的波长的紫外线光以约500mj/cm2至2000mj/cm2的量进行照射来固化涂层。

[0158]

本发明的实施方式

[0159]

以下通过具体实验例说明本发明的优选实施方式。但是,以下实施例仅用于例示本发明,本发明的范畴不限于此。

[0160]

实验例1:反射波长测定-手性掺杂剂添加量变化

[0161]

测定根据手性掺杂剂的添加量变化的反射波长。

[0162]

为此,首先通过混合以下成分来制备涂敷组合物。在此情况下,相对于100重量份的向列型液晶成分,将手性掺杂剂的含量从3.5重量份开始每次以0.5重量份为间隔直到变成5重量份为止分别制备涂敷组合物。

[0163]-向列型液晶成分:basf公司的lc242,100重量份

[0164]-手性掺杂剂:basf公司的lc756,3.5重量份~5重量份

[0165]-光引发剂:ciba specialty chemicals公司的irgacure 819,6.24重量份

[0166]-抗氧剂:basf公司的irganox 1010,1.1重量份

[0167]-溶剂:甲基乙基酮/甲苯(1:1),适用40重量百分比的固体成分

[0168]

利用擦布沿着一方向擦拭一次厚度为50μm的作为基材层的光学pet膜(skc公司的tu94)。利用杆涂布机(#6bar)在上述基材层的表面涂布涂敷组合物来形成2.5μm的涂层并在烘箱中以70℃的温度条件干燥2分钟来定向。随后,利用金属水银等向涂层照射1j/cm2的量的紫外线光来对涂层进行紫外线固化。

[0169]

最后,针对获得的膜样品,使用光谱仪(minolta公司的cm-3700a)测定350nm~750nm的波长频带中的透射光谱及反射光谱。

[0170]

如图6所示,经确认,反射峰值波长随着手性掺杂剂的添加量的增加而成比增加,并且,透射峰值与反射峰值成反比。由此可知,本发明的膜可通过调节手性掺杂剂的添加量来轻易调节反射颜色。

[0171]

实验例2:反射率测定-涂层的厚度变化

[0172]

测定根据涂层的厚度变化的反射率。

[0173]

为此,首先通过混合以下成分来制备涂敷组合物。在此情况下,将固体成分含量从20重量百分比开始每次以5重量百分比为间隔直到变成45重量百分比为止分别制备涂敷组合物。

[0174]-向列型液晶成分:basf公司的lc242,100重量份

[0175]-手性掺杂剂:basf公司的lc756,4重量份

[0176]-光引发剂:ciba specialty chemicals公司的irgacure 819,6.24重量份

[0177]-抗氧剂:basf公司的rganox1010,1.1重量份

[0178]-溶剂:甲基乙基酮/甲苯(1:1),适用40重量百分比的固体成分(为了最大限度的减小实验的偏差,通过增加45%固体成分溶液中的溶剂量来调节固体成分量。)

[0179]

利用擦布沿着一方向擦拭一次厚度为50μm的作为基材层的光学pet膜(skc公司的tu94)。利用杆涂布机(#6bar)在上述基材层的表面涂布涂敷组合物来形成1.5μm~3μm的涂层并在烘箱中以70℃的温度条件干燥2分钟来定向。随后,利用金属水银等向涂层照射1j/cm2的量的紫外线光来对涂层进行紫外线固化。

[0180]

最后,针对获得的膜样品,在350nm~750nm波长频带中的反射光谱及650nm中的反射率。

[0181]

图7为示出根据涂敷组合物的固体成分含量的涂层的厚度及反射率的变化的图。并且,图8为示出根据涂敷组合物的固体成分含量的反射光谱的变化的图。如图7所示,经确认,涂敷组合物的固体成分含量与涂层的厚度成正比关系。并且,如图7及图8所示,随着涂敷组合物的固体成分含量(或涂层的厚度)增加,反射率成比逐渐增加,由此可知,可通过调节涂层的厚度来轻易调节反射率。然而,反射率在约30重量百分比以上的固体成分含量(或约2.24μm以上的厚度)中几乎并未增加。

[0182]

实验例3:裂纹产生评价

[0183]

为了评价因拉伸产生的裂纹,以上述相同方式制备立体彩色涂膜(基材层厚度:50μm,涂层厚度:2μm)。

[0184]

参照图9的(a)部分,将上述立体彩色涂膜裁剪成长度(l0)100mm

×

宽度(w)25.4mm,从而制备实施例的立体彩色涂膜试片201。

[0185]

参照图9的(b)部分,利用万能试验机(utm,shimadzu公司的ags-x model)沿着长度方向拉伸上述试片201。在此情况下,通过以下公式计算拉伸率。拉伸率(%)=(l-l0)/l0×

100(其中,l0为试片的初始长度,l为试薄片的拉伸后的长度)。

[0186]

参照图9的(c)部分,以拉伸上述试片201的状态贴合在长度50mm

×

宽度50mm的平面玻璃基板21并在80℃的温度条件下放置72小时。随后,通过显微镜(1500倍率)观察上述试片201的立体彩色涂层的表面并确认是否产生裂纹。

[0187]

并且,作为比较例,与上述相同方式针对在pet模上方通过溅射形成有无机蒸镀层的无机蒸镀膜进行试验。

[0188]

如图10所示,在相对于初始长度拉伸1%的情况下,在实施例和比较例中的膜均未产生裂纹。如图11所示,在相对于初始长度拉伸3%的情况下,虽然在比较例的无机蒸镀膜中沿着拉伸方向的垂直方向产生了裂纹,但是,在实施例的立体彩色涂膜中并未产生裂纹。而且,在相对于初始长度拉伸5%的情况下,在实施例的立体彩色涂膜中也并未产生裂纹。

[0189]

由此,当适用于如智能手机等具有弯曲边缘的盖时,主要用于防飞散及装饰的现有的无机蒸镀膜可因变形而产生裂纹,因此,不可避免地需要最大限度地减小无机蒸镀层的厚度。

[0190]

相反,由于本发明实施例的立体彩色涂膜通过湿涂有机物制备而成,因此,即使在变形的情况下也不会产生裂纹并能够适用于弯曲,可通过增加厚度来提高反射率。

[0191]

实验例4:立体彩色实现评价

[0192]

通过上述制备方法在基材层上方形成立体彩色涂层。随后,在上述基材层的表面依次形成底漆层、图案层、反射层及印刷层,在上述立体彩色涂层的表面形成粘结层,从而或用于防飞散及装饰的薄片。在此情况下,通过向上述底漆层添加染料来再次调节颜色,在上述图案层形成用于折射及反射颜色的透镜图案。并且,在上述图案层的后面通过蒸镀银来形成反射层并赋予金属质感,在最外表面适用黑色印刷层来阻隔反射的剩余光透射到后方。接着,将上述用于防飞散及装饰的薄片的粘结层附着在弯曲边缘的玻璃盖。

[0193]

图12为以上述方式制备的附着在玻璃盖的多种颜色的用于防飞散及装饰的薄片的样品的图。如图12所示,根据本发明可制备具有多种反射颜色并赋予金属质感的薄片并适用于玻璃盖等。并且,向底漆层适用多种颜色的染料来实现复合性颜色,如同右侧第二个样品,当向底漆层适用深色的染料时,通过适当调节立体彩色涂层的厚度来防止反射颜色因强反射而被覆盖的现象,从而可以与底漆层的颜色相搭配。

[0194]

图13示出在图12中最右侧的样品随着倾斜度变化的反射颜色。如图13所示,经确认,从正面观察到的样品颜色为红色,随着观察角度的倾斜逐渐呈现出绿色。并且,适用于玻璃盖的弯曲边缘的部分相对较亮并与适用于平面的部分表现出互不相同的颜色,因此,可通过在设计层面上赋予亮点来获得与现有产品的差别化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。