1.本发明属于新材料技术领域,具体涉及一种适用于低温高湿环境的防水涂料。

背景技术:

2.水泥基eva防水涂料是一种非常常用的防水涂料,可在潮湿或干燥的砖石、砂浆、混凝土、金属、各种保温层及其它种类防水层上直接施工,对于房屋、隧道、桥梁、水池等建筑物或构筑物上均可使用。

3.但是现有的水泥基eva防水涂料在温度≤10℃,湿度≥80%的低温高湿环境中,经常会出现防水涂料干燥后,很快出现裂缝的问题。尤其是对低温高湿环境中建筑物阴角进行防水涂刷时,如房屋的水房、卫生间阴角,雨天后的房屋隔离缝内部等,开裂问题更加严重,有时甚至防水涂料还没完全干透就已经出现裂缝,上述问题的出现严重影响了防水涂料在低温高湿,尤其是低温高湿的建筑物阴角中使用时的防水性能。

技术实现要素:

4.本发明针对现有技术存在的问题,提供了一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:110-130份水泥粉、10-15份细沙、10-20份钙盐粉、0.1-0.3份早强剂、0.01-0.03份减水剂。所述液相组分包括:100份质量浓度为50-60%的乳液、0.1-0.3份消泡剂、0.1-0.3份成膜剂、10-30份水。

5.进一步的,所述乳液的制备方法为:

6.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、80-120份水、0.1-0.3份引发剂、3-5份乳化剂、聚乙烯醇1-3份、ph缓冲剂0.08-0.12份加入反应釜中,充分混合后得到混合液。

7.s2.将40-50份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.2-2mpa。同时加热反应体系至60-85℃。

8.s3.反应6-10小时小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

9.进一步的,以质量份数计,步骤s1中还包括:20-25份的单体a,所述单体a的结构式为:

10.其中r1为c、p、n、s原子中的一种,r2和r3相同/不同。所述r2、r3为c

3-c

20

的烷烃。

11.进一步的,所述r2和r3相同,均为c

6-c

10

的直链烷烃。

12.进一步的,所述r1为p原子。

13.进一步的,步骤s1包括:

14.s1-1.以质量份数计,将20-25份的单体a、30-35份水、60-65%配方量的引发剂、3-5份乳化剂、聚乙烯醇1-3份、ph缓冲剂0.08-0.12份加入反应釜中,充分混合后得到混合液。

15.s1-2.加热体系温度至40℃

±

2℃,维持3-5min后加入余量的水、引发剂,并加入120份醋酸乙烯单体。

16.s1-3.维持反应釜内搅拌状态,得到所述混合液。同时以惰性气体置换反应釜内的空气,置换完成后进行步骤s2。

17.进一步的,以体积百分数计,所述混合气体包括10-40%的氯乙烯和余量的乙烯。

18.进一步的,步骤s2所述将混合气体持续通入反应釜中的方法为:首先通入乙烯气体,待乙烯气体的通入量达到配方量的60-65%以后,开始通入氯乙烯气体。

19.进一步的,步骤s2还包括:s2-1.当混合气体完全通入反应釜中以后,采用惰性气体继续通入反应釜内,并维持反应釜内压力为2-3mpa。

20.本发明的优点在于:

21.1.本发明防水涂料有效改善了水泥基eva防水涂料在低温高湿环境,尤其是低温高湿环境中的建筑物阴角防水时的抗开裂性能。

22.2.本发明对现有水泥基eva防水涂料的生产工艺改变较小,不需要进行大规模的设备更换即可实现新型防水涂料的生产,显著降低了技改的成本。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.本技术说明书和权利要求书中记载的基团和术语定义,包括其作为实例的定义、示例性的定义、优选的定义、表格中记载的定义、实施例中具体化合物的定义等,可以彼此之间任意组合和结合。这样的组合和结合后的基团定义及化合物结构,应当属于本技术说明书记载的范围内。

25.术语“c

3-c

20”应理解为表示具有3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20个碳原子,“c

6-c

10”应理解为表示具有6、7、8、9、10个碳原子,“c

10-c

15”应理解为表示具有10、11、12、13、14、15个碳原子,“c

6-c

8”应理解为表示具有6、7、8个碳原子。

26.本发明所述水泥粉为硅酸盐水泥,优选42.5r、52.5r、62.5r标号水泥。

27.本发明所述细沙为:80-120目石英砂。

28.本发明所述钙盐粉,可以为:250-300目的重质碳酸钙。

29.本发明所述早强剂,可以为:甲酸钙。

30.本发明所述减水剂,可以为:聚羧酸盐减水剂。

31.本发明所述消泡剂,可以为:矿物油类消泡剂。

32.本发明所述成膜剂,可以为:醇酯类化合物。

33.本发明所述引发剂,可以为:过硫酸钾。

34.本发明所述乳化剂,可以为:op-10。

35.本发明所述ph缓冲剂,可以为:醋酸盐类ph缓冲剂。

36.本发明所述惰性气体,可以为氮气。

37.本发明采用以下性能测试方法对具体实施例和对比例所得防水涂料进行性能测试:

38.1.不透水性测试:0.3mpa水压30min。

39.2.开裂实验:将防水涂料涂抹在水泥制备的l型模具的阴角处,涂抹厚度1mm,涂抹防水涂料后的l型模具放入温度5℃、10℃,湿度80%、90%的环境中进行测试,每个环境中放入5组涂抹有相同防水涂料的l型模具,待防水涂料完全实干后,继续在环境中放置7天,观察涂膜的开裂情况。

40.3.粘接强度:按照gb/t16777-2008测试方法进行测试。

41.实施例1

42.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。

43.所述乳液的制备方法为:

44.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、100份水、0.2份引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。

45.s2.将45份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.5mpa。同时加热反应体系至75℃。以体积百分数计,所述混合气体包括28%的氯乙烯和余量的乙烯。

46.s3.反应8小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

47.实施例2

48.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:130份水泥粉、15份细沙、20份钙盐粉、0.3份早强剂、0.03份减水剂。所述液相组分包括:100份质量浓度为60%的乳液、0.3份消泡剂、0.3份成膜剂、30份水。

49.所述乳液的制备方法为:

50.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、120份水、0.3份引发剂、5份乳化剂、聚乙烯醇3份、ph缓冲剂0.12份加入反应釜中,充分混合后得到混合液。

51.s2.将50份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为2mpa。同时加热反应体系至60℃。以体积百分数计,所述混合气体包括40%的氯乙烯和余量的乙烯。

52.s3.反应9小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

53.实施例3

54.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:110份水泥粉、10份细沙、10份钙盐粉、0.1份早强剂、0.01份减水剂。所述液相组分包括:100份质量浓度为50%的乳液、0.1份消泡剂、0.1份成膜剂、10份水。

55.所述乳液的制备方法为:

56.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、80份水、0.1份引发剂、3份乳化剂、聚乙烯醇1份、ph缓冲剂0.08份加入反应釜中,充分混合后得到混合液。

57.s2.将40-50份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.2mpa。同时加热反应体系至85℃。以体积百分数计,所述混合气体包括10%的氯乙烯和余量的乙烯。

58.s3.反应7小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

59.实施例4

60.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。

61.所述乳液的制备方法为:

62.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、22份的单体a、100份水、0.2份引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。所述单体a的结构式为:

63.其中r1为p原子,r2和r3相同。所述r2、r3为c

14

的烷烃。

64.s2.将45份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.5mpa。同时加热反应体系至63℃。以体积百分数计,所述混合气体包括28%的氯乙烯和余量的乙烯。

65.s3.反应10小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

66.实施例5

67.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。

68.所述乳液的制备方法为:

69.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、25份的单体a、100份水、0.2份引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。所述单体a的结构式为:

70.其中r1为c原子,r2和r3不同。所述r2为c3的烷烃、r3为c

20

的烷烃。

71.s2.将45份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.5mpa。同时加热反应体系至63℃。以体积百分数计,所述混合气体包括28%的氯乙烯和余量的乙烯。

72.s3.反应10小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

73.实施例6

74.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。

75.所述乳液的制备方法为:

76.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、20份的单体a、100份水、0.2份引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。所述单体a的结构式为:

77.其中r1为n原子,r2和r3相同。所述r2、r3为c6的烷烃。

78.s2.将45份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.5mpa。同时加热反应体系至63℃。以体积百分数计,所述混合气体包括28%的氯乙烯和余量的乙烯。

79.s3.反应10小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

80.实施例7

81.一种适用于低温高湿环境的防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。

82.所述乳液的制备方法为:

83.s1.在惰性气体保护下,以质量份数计,将120份醋酸乙烯单体、22份的单体a、100份水、0.2份引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。所述单体a的结构式为:

84.其中r1为s原子,r2和r3相同。所述r2、r3为c6的烷烃。

85.s2.将45份氯乙烯和乙烯混合气体,持续通入反应釜中,使得反应釜内压力为1.5mpa。同时加热反应体系至63℃。以体积百分数计,所述混合气体包括28%的氯乙烯和余量的乙烯。

86.s3.反应10小时后,排出反应釜内气体,待反应釜内压力泄压为常压后,卸出反应釜内液相部分,得到所述乳液。

87.对比例1

88.一种防水涂料,包括固相组分和液相组分,以质量份数计,所述固相组分包括:120份水泥粉、13份细沙、15份钙盐粉、0.2份早强剂、0.02份减水剂。所述液相组分包括:100份质量浓度为55%的乳液、0.2份消泡剂、0.2份成膜剂、15份水。所述乳液为eva乳液。

89.对比例2

90.采用实施例1方法制备和配伍得到防水涂料,区别在于:以体积百分数计,所述混合气体包括50%的氯乙烯和余量的乙烯。

91.对比例3

92.采用实施例1方法制备和配伍得到防水涂料,区别在于:以体积百分数计,所述混合气体包括5%的氯乙烯和余量的乙烯。

93.对比例4

94.采用实施例4方法制备和配伍得到防水涂料,区别在于:以体积百分数计,所述混合气体包括50%的氯乙烯和余量的乙烯。

95.对比例5

96.采用实施例4方法制备和配伍得到防水涂料,区别在于:以体积百分数计,所述混合气体包括5%的氯乙烯和余量的乙烯。

97.对比例6

98.采用实施例4方法制备和配伍得到防水涂料,区别在于:单体a的添加量改为30份。

99.对比例7

100.采用实施例4方法制备和配伍得到防水涂料,区别在于:单体a的添加量改为15份。

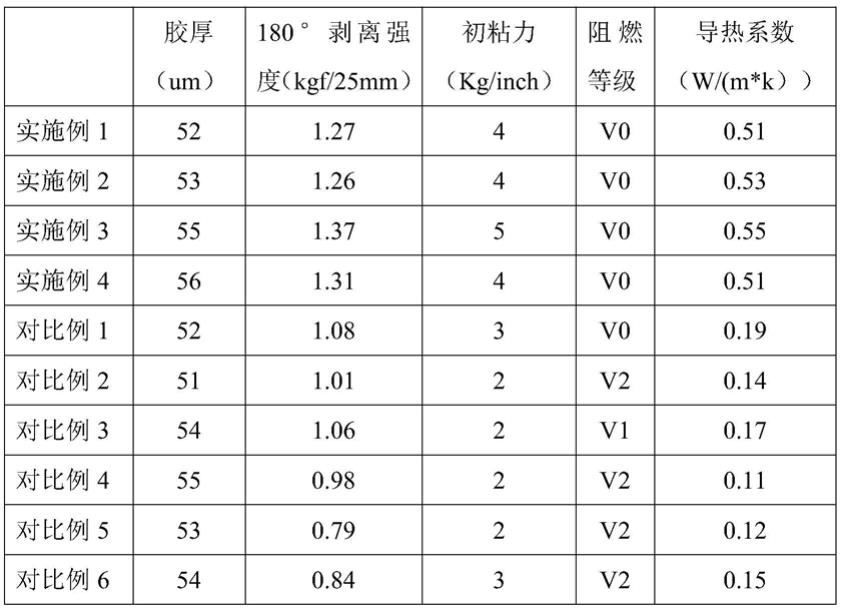

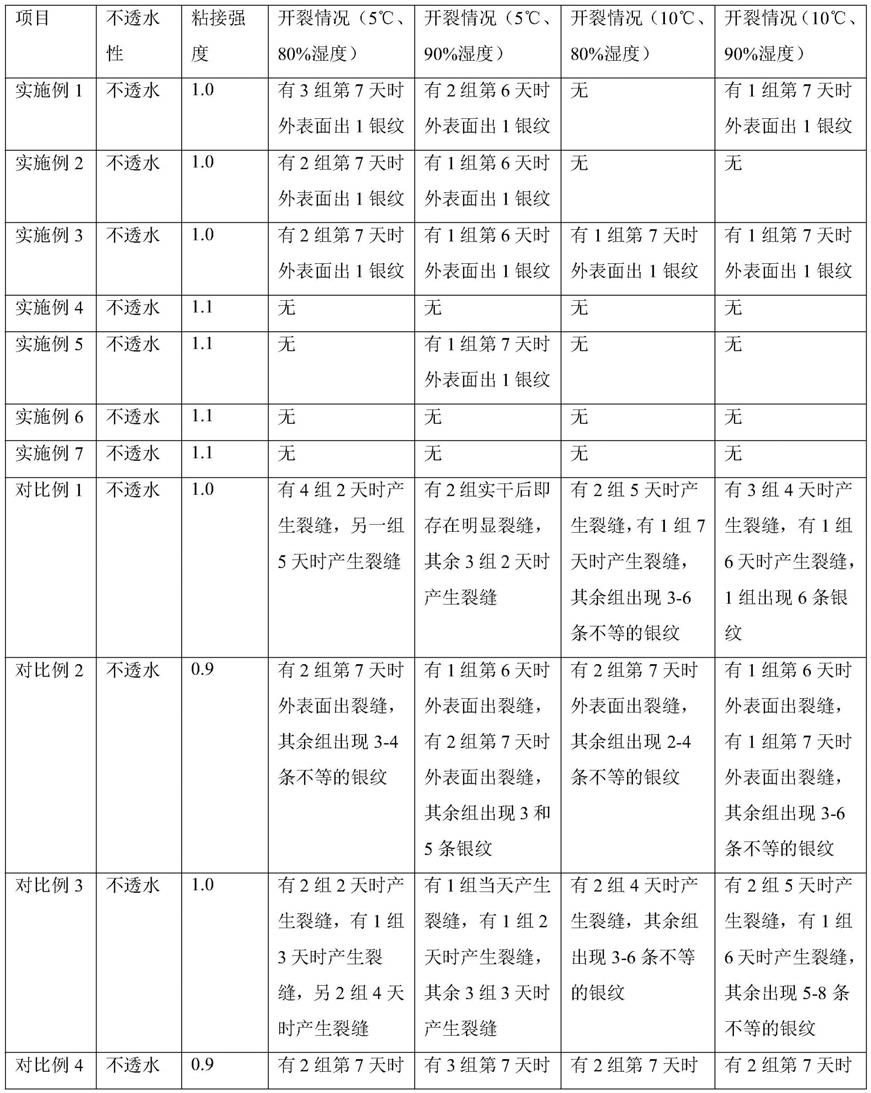

101.实施例1-7性能测试结果如下表:

102.[0103][0104]

现有的水泥基eva防水涂料,如对比例1所示,用于低温高湿的建筑物阴角涂抹防水时,虽然测试试样经过不透水性测试,达到了0.3mpa水压30min不透水级别,但是在模拟低温高湿的建筑物阴角环境中,涂料实际上有较大几率在7天内即产生开裂现象,表现为涂层表面出现裂缝。而一但防水涂料出现裂缝,基本上就大部分丧失了其防水性能。

[0105]

采用一定份量的vcm参与eva的共聚反应值得的乳液作为水泥基eva防水涂料的乳液部分,可以显著改善水泥基eva防水涂料在低温高湿的建筑物阴角涂抹防水时的开裂现象。但是如对比例2-5所示,超过一定份量的vcm(如体积分数50%时),水泥基eva防水涂料的抗开裂性能反而出现了比较明显的下降。而不足量的vcm(如体积分数5%时),水泥基eva防水涂料的抗开裂性能与一般水泥基eva防水涂料接近,未能起到应有的改性作用。可见,只有适量的vcm参与eva的共聚,才能起到显著改善水泥基eva防水涂料的抗开裂性能,尤其是在低温高湿的建筑物阴角环境中使用时的抗开裂性能。

[0106]

实施例4-7和实施例1-3对比可知,单体加入制备得到的改性eva乳液作为水泥基eva防水涂料的乳液部分,不仅改善了水泥基eva防水涂料的粘接强度,且改善了水泥基eva防水涂料在低温高湿的建筑物阴角环境中的抗开裂性能,表现为几乎不再产生银纹和裂缝。但如对比例6和7所示,超过一定份量的单体a并不能继续起到改善水泥基eva防水涂料抗开裂性能的效果,而不足量的单体a会导致出现银纹现象。而银纹在后期继续使用的过程中就有转变为裂缝的可能性。

[0107]

为了进一步研究单体a中各原子对水泥基eva防水涂料抗开裂性能的改善情况,申请人以实施例4为扩大试验的制备方法,分别选择了单体a的r1为c、p、n、s原子时的4组涂料进行开裂实验,选定的实验条件为5℃,90%湿度,每组50个试样。实验结果为:r1为p原子时,全部50组试样均无银纹产生。r1为c原子时,有14组试样在7天内产生1-2条不等的银纹。r1为n原子时,有6组试样在7天内产生1-2条不等的银纹。r1为s原子时,有5组试样在7天内产

生1-2条不等的银纹。可见,虽然单体a中r1为c、p、n、s原子中的一种时,均可以改善水泥基eva防水涂料在低温高湿的建筑物阴角环境中的抗开裂性能。但是当单体a中r1为p原子时,其改性水泥基eva防水涂料在低温高湿的建筑物阴角环境中的抗开裂性能的效果显著优于其余3种原子。

[0108]

实施例8

[0109]

基于实施例4-7所述适用于低温高湿环境的防水涂料,步骤s1包括:

[0110]

s1-1.以质量份数计,将22份的单体a、33份水、62%配方量的引发剂、4份乳化剂、聚乙烯醇2份、ph缓冲剂0.1份加入反应釜中,充分混合后得到混合液。

[0111]

s1-2.加热体系温度至40℃

±

2℃,维持4min后加入余量的水、引发剂,并加入120份醋酸乙烯单体。

[0112]

s1-3.维持反应釜内搅拌状态,得到所述混合液。同时以惰性气体置换反应釜内的空气,置换完成后进行步骤s2。

[0113]

实施例9

[0114]

基于实施例4-7所述适用于低温高湿环境的防水涂料,步骤s1包括:

[0115]

s1-1.以质量份数计,将25份的单体a、35份水、65%配方量的引发剂、5份乳化剂、聚乙烯醇3份、ph缓冲剂0.12份加入反应釜中,充分混合后得到混合液。

[0116]

s1-2.加热体系温度至40℃

±

2℃,维持5min后加入余量的水、引发剂,并加入120份醋酸乙烯单体。

[0117]

s1-3.维持反应釜内搅拌状态,得到所述混合液。同时以惰性气体置换反应釜内的空气,置换完成后进行步骤s2。

[0118]

实施例10

[0119]

基于实施例4-7所述适用于低温高湿环境的防水涂料,步骤s1包括:

[0120]

s1-1.以质量份数计,将20份的单体a、30份水、60%配方量的引发剂、3份乳化剂、聚乙烯醇1份、ph缓冲剂0.08份加入反应釜中,充分混合后得到混合液。

[0121]

s1-2.加热体系温度至40℃

±

2℃,维持3min后加入余量的水、引发剂,并加入120份醋酸乙烯单体。

[0122]

s1-3.维持反应釜内搅拌状态,得到所述混合液。同时以惰性气体置换反应釜内的空气,置换完成后进行步骤s2。

[0123]

实施例4-7中,直接将单体a与配方量醋酸乙烯单体、水、引发剂等助剂混合,因此,步骤s3中需要的反应时间为10小时。而采用实施例8-10的方法,将单体a首先与一定量的水和引发剂,以及配方量的其余助剂混合后,40℃

±

2℃恒温3-5min后再加入余量的水、引发剂及配方量的醋酸乙烯单体。虽然工序上额外增加了一步,及需要额外恒温3-5min,但是此时步骤s3中需要的反应时间降为9小时即可,总体生产效率有了比较明显的提升。

[0124]

实施例11

[0125]

基于实施例4-7所述适用于低温高湿环境的防水涂料,步骤s2所述将混合气体持续通入反应釜中的方法为:首先通入乙烯气体,待乙烯气体的通入量达到配方量的60-65%,优选为63%以后,开始通入氯乙烯气体。

[0126]

在扩大化开裂实验过程中,采用实施例4所述一次性加入氯乙烯和乙烯混合气体的方法,单体a的:r1为p原子时,全部50组试样均无银纹产生。r1为c原子时,有14组试样在7

天内产生1-2条不等的银纹。r1为n原子时,有6组试样在7天内产生1-2条不等的银纹。r1为s原子时,有5组试样在7天内产生1-2条不等的银纹。但是采用实施例11所述方法控制乙烯气体和氯乙烯气体的通入方式,其结果为,单体a的:r1为p、n、s原子时,全部50组试样均无银纹产生。r1为c原子时,有2组试样在7天内产生1条银纹。而r1为c原子时,单体a为苯乙烯的烷烃基接枝改性单体,相比杂原子芳香基,苯基的获取难度和制备成本显著降低,而采用实施例11的方法控制乙烯气体和氯乙烯气体的通入方式,可以明显改善r1为c原子时,本发明水泥基eva防水涂料在低温高湿的建筑物阴角环境中的抗开裂性能,从而在满足使用要求的基础上,显著降低产品的制备成本。

[0127]

实施例12

[0128]

基于实施例4-7所述适用于低温高湿环境的防水涂料,步骤s2还包括:s2-1.当混合气体完全通入反应釜中以后,采用惰性气体继续通入反应釜内,并维持反应釜内压力为2-3mpa。

[0129]

实施例4-7中,通完氯乙烯和乙烯的混合气体后,不再通入惰性气体,随着反应的进行,反应釜内混合气体减少,压力降低,从而导致步骤s3需要反应10小时才能得到乳液产品。而采用实施例12所述方法,通过加入惰性气体维持反应釜内的压力,可迫使混合气体单体不断参与聚合反应,从而显著降低步骤s3所需要的反应时间。

[0130]

在其他条件不变的基础上,单独采用实施例12的压力控制方法,步骤s3的反应时间可下降至7小时左右。结合实施例8-10的方法,可将总体反应时间下降至6小时左右,显著提高了乳液的制备效率。

[0131]

应该注意到并理解,在不脱离本发明权利要求所要求的精神和范围的情况下,能够对上述详细描述的本发明做出各种修改和改进。因此,要求保护的技术方案的范围不受所给出的任何特定示范教导的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。