1.本技术涉及水漆干燥技术领域,具体而言,涉及一种水漆干燥方法。

背景技术:

2.水漆是以水为稀释剂的一种涂料,具有漆膜丰满、耐水、耐磨、耐老化的特点,被广泛使用在木器、金属等多种材质上,但水漆常温干燥相对慢,受温度、湿度影响较大。

3.一般的水漆干燥工艺方法采用自然晾干或者采用热风直接进行烘干,没有充分考虑湿度对最终烘干结构的影响,导致烘干后的基材容易出现水漆表面干,但是水漆内部没彻底干燥的问题,而且烘干时间长。

4.针对上述问题,目前尚未有有效的技术解决方案。

技术实现要素:

5.本技术的目的在于提供一种水漆干燥方法,能够减少烘干时间,防止水漆涂层出现表面干燥但内部没完全干燥的问题。

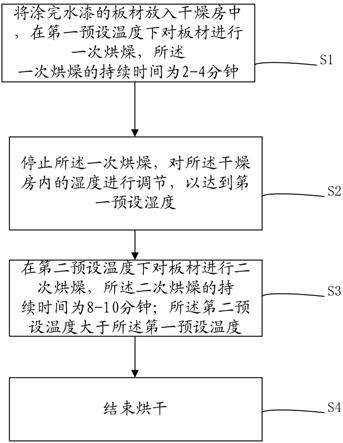

6.本技术提供了一种水漆干燥方法,包括步骤:s1.将涂完水漆的板材放入干燥房中,在第一预设温度下对板材进行一次烘燥,所述一次烘燥的持续时间为2-4分钟;s2.停止所述一次烘燥,对所述干燥房内的湿度进行调节,以达到所述第一预设湿度;s3. 在第二预设温度下对板材进行二次烘燥,二次烘燥的持续时间为8-10分钟;所述第二预设温度大于所述第一预设温度;s4.结束烘干。

7.本技术提供的水漆干燥方法,通过对涂完水漆的板材进行一次烘燥,以形成可透过水分子的薄膜,再进行二次烘燥,并在二次烘燥之前调整干燥房内的相对湿度,使相对湿度和温度处于一个最优的平衡体系中,快速带走水漆内的水分,极大地提高了烘干效率。

8.可选地,所述步骤s1和所述步骤s3均在湍流风的环境下进行。

9.在实际应用中,湍流风由于其风层之间作不规则运动,在烘燥的过程中可以迅速带走水漆中的水分,从而节省烘干时间。

10.可选地,所述步骤s2包括:缩小所述干燥房的体积;把所述干燥房内的空气湿度调节至所述第一预设湿度。

11.其中,可以通过压缩干燥房内部的体积(可以在干燥房顶部设置压板和驱动装置)来提高增湿的速度,使干燥房内的相对湿度快速达到第一预设湿度,减少增湿时间。

12.可选地,所述步骤s2之后包括:静置2分钟。

13.可选地,所述第一预设温度为40℃-60℃。

14.可选地,所述湍流风的风速范围为1m/s

ꢀ‑

5m/s。

15.可选地,所述湍流风的风速为3m/s。

16.可选地,所述第一预设湿度的范围为35%-55%。

17.可选地,所述第一预设湿度为40%。

18.可选地,所述第二预设温度为60-90℃。

19.由上可知,本技术提供的水漆干燥方法,通过对涂完水漆的板材进行一次烘燥,以形成可透过水分子的薄膜,再进行二次烘燥,并在二次烘燥之前调整干燥房内的相对湿度,使相对湿度和温度、以及湍流风速处于一个最优的平衡体系中,快速带走水漆内的水分,极大地提高了烘干效率。

20.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。

附图说明

21.图1为本技术实施例提供的水漆干燥方法的一种流程图。

具体实施方式

22.下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

24.在实际应用中,水性涂料以水为主要溶剂。由于水的沸点高、不易挥发,漆液中成膜物质浓度随着时间的推移上升很慢(成膜物质浓度是指漆中树脂和颜料等不可挥发物在漆的比例)。工厂会设置烘干房对涂完水漆的板材进行烘干,一般板材的种类包括实木、密度板(中纤板)、多层板(夹板)、和三胺板等。

25.请参照图1,图1是本技术一些实施例中的水漆干燥方法的流程图。该水漆干燥方法,其中,包括以下步骤:s1.将涂完水漆的板材放入干燥房中,在第一预设温度下对板材进行一次烘燥,一次烘燥的持续时间为2-4分钟;s2.停止一次烘燥,对干燥房内的湿度进行调节,以达到第一预设湿度;s3. 在第二预设温度下对板材进行二次烘燥,二次烘燥的持续时间为8-10分钟;第二预设温度大于第一预设温度;s4.结束烘干。

26.在实际应用中,对在国内销售的实木家具,销往南方的板材,干燥后的终含水率宜控制在8%-12 %之间;销往北方的板材,干燥后的终含水率宜控制在5%-9%之间。只有含水率

处于正常范围,木材细胞才能充分干缩,不易吸湿膨胀、开裂变形,增加了木材的硬度。通过本技术的工艺流程,既能快速将水漆烘干,又不会使板材失水过多,从而保证了产品的稳定性,进而保证了木材的胶合强度,使之经久耐用。

27.以下对各步骤进行详细说明:步骤s1中,在第一预设温度下对板材进行一次烘燥,可以先让水漆的表面初步成型,形成一层较薄的漆膜,将水漆的水分初步蒸发。

28.在一些实施例中,当第一预设温度低于40℃时,进行一次烘燥后,水漆的含水率超过55%,水漆表面未形成一层较为完整的漆膜,只是结成松散的块状膜。

29.在一些实施例中,当第一预设温度高于60℃时,进行一次烘燥后,水漆的含水率低于20%,水漆表面虽形成一层较为完整的漆膜,但是漆膜表层基本凝固。

30.在优选的实施方式中,第一预设温度为40℃-60℃。进行一次烘燥后,水漆的含水率在20%-55%之间,水漆表面形成一层较为完整的漆膜,水分还可以透过漆膜蒸发或进入。通过这种方式,可以在板材上形成一层漆膜,防止后续烘燥的过程中导致漆膜表面起皱。

31.步骤s2中,停止一次烘燥,对干燥房内的湿度进行调节,以达到第一预设湿度。

32.在实际应用中,水的蒸发速率与相对湿度密切相关,相对湿度高时,水的蒸发速率很低。因此,烘干房的相对湿度和温度必须控制在一定范围内,以确保烘干过程中适量的水挥发掉,防止烘干后出现漆膜表面已经完全干燥,但是漆膜内部的水漆还未完全干燥的问题,进一步提高烘干效果。

33.在一些实施方式中,第一预设湿度的范围为35%-55%。经过上述一次烘燥后,水漆的含水率在20%-55%之间,此时水漆表面的漆膜可以通过水分子,通过将这个干燥房的湿度调节到35%-55%,可以防止在进行二次烘燥的过程中漆膜表面迅速干结,进而使漆膜内部的水漆水分无法完全通过,影响干燥效果。

34.在优选的实施方式中,第一预设湿度为40%。在实际应用中,将干燥房内的湿度调节到第一预设湿度40%时,可以使水漆在二次烘燥后的含水率只达到5%-9%。

35.在一些实施方式中,步骤s2包括:缩小干燥房的体积;把干燥房内的空气湿度调节至第一预设湿度。

36.其中,可以通过压缩干燥房内部的体积(可以在干燥房顶部设置压板和驱动装置)来提高增湿的速度,使干燥房内的相对湿度快速达到第一预设湿度,减少增湿时间。

37.在一些实施方式中,步骤s2之后包括:静置2分钟。

38.通过这种方式,可以使干燥房内的水气均匀地布满在干燥房的各个位置,提高干燥房内湿度测量的准确性。

39.在一些实施方式中,步骤s1和步骤s3均在直流风的环境下进行。

40.在优选的实施方式中,步骤s1和步骤s3均在湍流风的环境下进行。在实际应用中,当流速增加到很大时,流线不再清楚可辨,流场中有许多小漩涡,层流被破坏,相邻流层间不但有滑动,还有混合。这时的流体作不规则运动,有垂直于流管轴线方向的分速度产生,这种运动称为湍流,又称为乱流、扰流或紊流。湍流风由于其风层之间作不规则运动,在烘燥的过程中可以迅速带走水漆中的水分,从而节省烘干时间。

41.在一些实施方式中,湍流风的风速范围为1m/s

ꢀ‑

5m/s。在实际应用中,超过5m/s的湍流风速容易使水漆表面过快干结,形成不了一层能通过水分子的薄漆膜。

42.优选地,风速为3m/s。在实际应用中,采用3m/s的湍流风速可以在节省能源的情况下,并使大部分种类的水漆表面形成一张能通过水分子的漆膜,而且防止在漆膜表面产生气泡,影响漆面的美观。

43.在更进一步的实施方式中,步骤s3中的第二预设温度为60-90℃。在实际应用中,二次烘燥将彻底将水漆的水分进行干燥,将第二预设温度定为60-90℃,可以和上述35%-55%的湿度维持相对平衡的状态,最大化水分蒸发速度,更进一步提高烘干效果。

44.【实施例1】将涂完水漆的实木板放入干燥房内,将第一预设温度调至50℃对该实木板进行一次烘燥,持续时间为4分钟;停止一次烘燥,对干燥房内的湿度进行调节,以达到第一预设湿度30%,静置2分钟;进行二次烘燥,将第二预设温度调至80℃,持续时间为10分钟;其中,一次烘燥和二次烘燥都是在直流风的环境下进行烘燥;风速3m/s;结束烘干,对该实木板的漆膜和板材自身的含水率进行检测,检测结果:漆膜烘干率为92.3%;实木板含水率为11.5%;干燥时间:16分钟。

45.【实施例2】将涂完水漆的实木板放入干燥房内,将第一预设温度调至50℃对该实木板进行一次烘燥,持续时间为3分钟;停止一次烘燥,对干燥房内的湿度进行调节,以达到第一预设湿度40%,静置2分钟;进行二次烘燥,将第二预设温度调至90℃,持续时间为10分钟;其中,一次烘燥和二次烘燥都是在直流风的环境下进行烘燥;风速3m/s;结束烘干,对该实木板的漆膜和板材自身的含水率进行检测,检测结果:漆膜烘干率为94.6%;实木板含水率为10.7%;干燥时间:15分钟。

46.【实施例3】将涂完水漆的实木板放入干燥房内,将第一预设温度调至55℃对该实木板进行一次烘燥,持续时间为2分钟;停止一次烘燥,对干燥房内的湿度进行调节,以达到第一预设湿度40%,静置2分钟;进行二次烘燥,将第二预设温度调至90℃,持续时间为9分钟;其中,一次烘燥和二次烘燥都是在湍流风的环境下进行烘燥;风速3m/s;结束烘干,对该实木板的漆膜和板材自身的含水率进行检测,检测结果:漆膜烘干率为98.8%;实木板含水率为9.8%;干燥时间:13分钟。

47.其中,实施例3为最优实施例,烘干之后的漆膜烘干率最佳、实木板含水率符合南方板材标准的8%-12%之内,干燥时间最短,烘干效率最高。

48.综上,本技术的水漆干燥方法通过对涂完水漆的板材进行一次烘燥,以形成可透过水分子的薄膜,再进行二次烘燥,并在二次烘燥之前调整干燥房内的相对湿度,使相对湿

度和温度、以及湍流风速处于一个最优的平衡体系中,快速带走水漆内的水分,将整个干燥过程缩短在10-15分钟内,极大地提高了烘干效率。

49.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

50.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。