1.本发明涉及固体催化剂的制备领域,特别涉及一种用于co2与环氧化物环加成反应制备环状碳酸酯的催化剂及其制备方法。

背景技术:

2.由于化石燃料的燃烧,人类的活动量增加和交通工具的普遍使用,co2排放量急剧增加。co2是一种廉价易得,可再生的c1资源,因此将co2资源化,转化为其他化学品,具有很好的发展前景。co2可转化为多种化合物,如co、hcooh、ch4、c2h4、c2h5oh等多种c

2

产物,甲醇,环状碳酸酯,聚碳酸酯,尿素等。在这些转化过程中,二氧化碳与环氧化物形成五元环状碳酸酯的反应,由于其100%的原子利用率,近年来得到广泛关注。

3.目前已有多种催化剂均能用于co2与环氧化物的环加成反应,一系列性能优越的催化剂已经被报道,主要包括有机物、金属配合物、离子液体、多功能金属卟啉、多功能聚合物,金属有机框架,生物质催化剂等。使用生物质催化剂催化二氧化碳与环氧化物的环加成反应,是绿色且可持续的方法。生物质催化剂活性位点有限,因此需要对其进行功能化处理,从而提高生物质催化剂的催化性能,一些碱性基团(如离子液体、有机胺、席夫碱)被引入到生物质材料中。

4.近年来,有许多性能良好的催化剂用于co2环加成反应。例如应用很广泛的均相催化剂,如季铵盐、离子液体、金属配合物等。这些均相催化剂催化活性较高,反应条件温和,但其从产品中分离和重复使用比较困难。为了解决这个困难,有许多研究者研究了非均相催化剂,如金属卟啉(por)催化剂,负载型催化剂,分子筛,金属氧化物,多孔材料等。这些非均相催化剂容易分离,易回收,但大多数报道的非均相催化剂是不可再生的,且对常用金属的需求量较大,这将导致环境和安全问题。因此,高效,环保,易于制备,可再生的催化剂是当前co2环加成反应的理想选择。生物质催化剂具有廉价、可再生、无毒、良好的生物相容性等一些优点,是用于co2环加成反应的理想催化剂。

5.近年来,已有许多研究者对生物质基催化剂进行了研究。生物质基催化剂,如酶解木质素,纤维素,壳聚糖,稻壳均可用于co2环加成的反应。这些生物质基催化剂用于co2环加成制备环状碳酸酯反应中,有较好的催化活性,但反应条件比较苛刻,且催化剂制备过程较复杂。因此需要对生物质催化剂进行进一步的功能化改性,优化催化剂制备过程及反应条件。有报道称,氢键等官能团,如羟基、羧基、氨基与环氧化合物之间的氢键在将二氧化碳化学固定成环状碳酸盐中起着重要作用,这有助于环氧化合物底物进一步开环。将这些官能团引入到生物质基催化剂上,可以有效地提高生物质催化剂的催化性能。相比较纤维素和壳聚糖,木质素结构中存在许多活性官能团更具有优势。木质素苯环上有活泼氢,苯环上有酚羟基,侧链上有醇羟基,以及丰富的羧基-oh基团,这些活性官能团的存在使木质素有较好的反应活性,能更有效地激活环氧化合物,加速环加成反应。

6.为解决以上问题,本发明将能与环氧化物形成氢键的氨基接枝到木质素上,制得

用于co2环加成的固体催化剂。

技术实现要素:

7.基于以上现有技术的不足,本发明要解决的技术问题是针对目前co2环加成反应非均相催化剂制备过程复杂,稳定性差,活性低,反应条件苛刻,对环境不友好等缺陷。提供一种用于co2与环氧化物环加成的非均相催化剂机制备方法,该方法制备过程简单,成本低,稳定性好,活性好,环保。

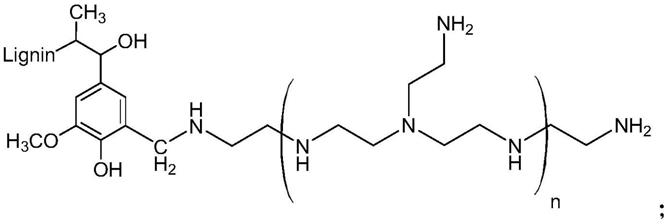

8.为了解决上述技术问题,本发明提供一种用于co2环加成反应的催化剂,所述催化剂的结构式如下所示:

[0009][0010]

其中,n=486;lignin为木质素。

[0011]

一种上所述的胺功能化木质素基催化剂的制备方法,按照下述反应方程式进行反应:

[0012][0013]

其中,lignin为木质素;n=486;反应条件为60℃,5h。

[0014]

氧环己烷。

[0015]

作为上述技术方案的优选,本发明提供的胺功能化木质素基催化剂的制备方法进一步包括下列技术特征的部分或全部:

[0016]

作为上述技术方案的改进,所述制备方法包含如下步骤:

[0017]

(1)将纯化后的苏打木质素溶解于氢氧化钠溶液中,并调节ph至11~12得到反应液a,混合聚乙烯亚胺和甲醛水溶液得到反应液b,将反应液a加入到反应液b中,在60℃,反应5h后,冷却;

[0018]

(2)将2mol/l的稀盐酸溶液加入到步骤一所得冷却混合物中,调节溶液ph为2~3;

[0019]

(3)将步骤二所得混合物,离心后用去离子水将洗涤至中性;将所得固体物质干燥得到所述胺功能化木质素基催化剂。

[0020]

作为上述技术方案的改进,所述步骤(1)中,苏打木质素、聚乙烯亚胺、甲醛水溶液的比例为3g:4g~5.2g:1.9ml;所述naoh的浓度为1~2mol/l;所述聚乙烯亚胺的平均分子量为70000;所述甲醛水溶液的浓度为37%~40%。

[0021]

作为上述技术方案的改进,所述步骤(3)中,干燥方式为真空干燥,真空度为

0.1mpa,温度为60℃~80℃;得到的胺功能化木质素基催化剂研磨成粉。

[0022]

一种如上所述的胺功能化木质素基催化剂的应用,所述胺功能化木质素基催化剂在co2和环氧化合物环加成制备环碳酸酯的反应中作为催化剂使用,所述环氧化物和胺功能化木质素基催化剂的质量比为41:1。

[0023]

作为上述技术方案的优选,本发明提供的胺功能化木质素基催化剂的应用进一步包括下列技术特征的部分或全部:

[0024]

作为上述技术方案的改进,所述co2和环氧化合物环加成制备环碳酸酯的反应中,co2压力为0.5~1mpa,在60~100℃搅拌反应8~24h,得到含有环碳酸酯产物的混合物。

[0025]

作为上述技术方案的改进,所述环氧化合物为环氧丙烷、1,2-环氧己烷、环氧氯丙烷、环氧苯乙烯和环氧环己烷。

[0026]

本发明所述胺功能化木质素基催化剂在co2和环氧化合物环加成制备环碳酸酯的反应的反应机理如下式所示。二氧化碳与环氧化合物的环加成反应是亲核反应。首先催化剂与助催化剂因相互作用力而形成氢键,酚羟基与br-形成氢键使br-稳定存在,zn

2

与催化剂中的氮原子也形成氢键。zn

2

活化环氧化物中的氧原子,环氧化物的c

β

被br-攻击,使环氧化物开环形成氧阴离子(o-)。氧负离子(o-)攻击co2中的碳原子,形成另一个氧负离子,氧负离子又攻击环氧化物的亚甲基(-ch

2-)基团,导致br-分离,形成环状碳酸酯,并释放催化剂。

[0027][0028]

与现有技术相比,本发明的技术方案具有如下有益效果:本发明的催化剂制备简单、催化活性高、无需添加溶剂、反应条件温和。可望成为极具竞争力的co2环加成反应清洁工艺路线。

[0029]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

附图说明

[0030]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

[0031]

图1是本发明实施例1制备的胺功能化的木质素催化剂(70000)pei-sl的红外图。

具体实施方式

[0032]

下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

[0033]

【实施例1】

[0034]

(1)配置100ml 2mol/l的稀盐酸和100ml1mol/l的氢氧化钠溶液待用。

[0035]

(2)将1mol/l的naoh溶液逐滴加入到3g已纯化的苏打木质素中,并调节ph至11~12,搅拌1h使木质素完全溶解,然后加入4g70000分子量的聚乙烯亚胺和1.9ml的甲醛溶液,充分搅拌。

[0036]

(3)将上述混合液移入250ml的三颈烧瓶中,置于油浴锅中,60℃反应5h,然后将反应后产物移入烧杯中,冷却完毕。逐滴加入2mol/l的稀盐酸溶液,调节溶液ph为2~3。

[0037]

(4)将上述混合液用去离子水离心,洗涤,直至上清液为中性。然后将样品置于真空干燥箱中干燥,干燥完毕,将得到的固体催化剂(70000)pei-sl研磨成粉末状后保存备用。

[0038]

【实施例2】

[0039]

将环氧丙烷和催化剂(70000)pei-sl按照质量比为41:1加入到微型高压反应釜中,

[0040]

co2压力为0.5mpa,在70℃搅拌反应8h,得到含有环碳酸酯产物的混合物。经气相色谱分析,环氧丙烷转化率为95%,环碳酸酯产物选择性为99%。

[0041]

【实施例3】

[0042]

将1,2-环氧己烷和催化剂(70000)pei-sl按照质量比为41:1加入到微型高压反应釜中,co2压力为0.5mpa,在100℃搅拌反应8h,得到含有环碳酸酯产物的混合物。经气相色谱分析,环氧丙烷转化率为92%,环碳酸酯产物选择性为99%。

[0043]

【实施例4】

[0044]

将环氧氯丙烷和催化剂(70000)pei-sl按照质量比为41:1加入到微型高压反应釜中,co2压力为0.5mpa,在100℃搅拌反应8h,得到含有环碳酸酯产物的混合物。经气相色谱分析,环氧丙烷转化率为97%,环碳酸酯产物选择性为100%。

[0045]

【实施例5】

[0046]

将环氧苯乙烯和催化剂(70000)pei-sl按照质量比为41:1加入到微型高压反应釜中,co2压力为1mpa,在80℃搅拌反应24h,得到含有环碳酸酯产物的混合物。经气相色谱分析,环氧丙烷转化率为98%,环碳酸酯产物选择性为100%。

[0047]

【实施例6】

[0048]

将环氧环己烷和催化剂(70000)pei-sl按照质量比为41:1加入到微型高压反应釜中,co2压力为1mpa,在80℃搅拌反应24h,得到含有环碳酸酯产物的混合物。经气相色谱分析,环氧丙烷转化率为98%,环碳酸酯产物选择性为100%。

[0049]

【实施例7】

[0050]

co2与环氧丙烷反应制碳酸丙烯酯的评价在50ml的高压釜中进行:先加入1.0ml的环氧丙烷,加入26.6mg的(70000)pei-sl催化剂,用纯度为99.9%的高纯co2置换釜内气体3

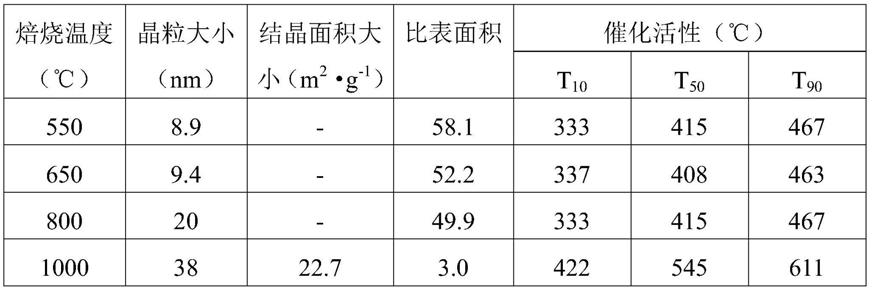

次,冲入co2压力1mpa,加热至指定温度,在磁力搅拌下反应8h,采用离心方法分离产物与催化剂,产物收率在气相色谱仪中测得。反应结果见下表:

[0051]

表1:实施例7不同温度下反应结果汇总

[0052]

温度(℃)转化率(%)选择性(%)10095.799.69098.699.98098.899.97096.199.76039.395.2501.892.5

[0053]

【实施例8】

[0054]

co2与环氧丙烷反应制碳酸丙烯酯的评价在50ml的高压釜中进行:先加入1.0ml的环氧丙烷,加入26.6mg的(70000)pei-sl催化剂,用纯度为99.9%的高纯co2置换釜内气体3次,冲入co2压力至指定压力,加热升温至70℃,在磁力搅拌下反应8h,采用离心方法分离产物与催化剂,产物收率在气相色谱仪中测得。反应结果见下表:

[0055]

表2:实施例8不同反应压力下反应结果汇总

[0056][0057][0058]

【实施例9】

[0059]

co2与环氧丙烷反应制碳酸丙烯酯的评价在50ml的高压釜中进行:先加入1.0ml的环氧丙烷,加入26.6mg的(70000)pei-sl催化剂,用纯度为99.9%的高纯co2置换釜内气体3次,冲入co2压力1mpa,加热升温至70℃,在磁力搅拌下反应至指定的时间,采用离心方法分离产物与催化剂,产物收率在气相色谱仪中测得。反应结果见下表:

[0060]

表3:实施例9不同反应时间下反应结果汇总

[0061]

反应时间(h)转化率(%)选择性(%)

1096.799.7896.199.7792.999.4584.598.7375.898.1138.595.2

[0062]

【实施例10】

[0063]

co2与环氧丙烷反应制碳酸丙烯酯的评价在50ml的高压釜中进行:先加入1.0ml的环氧丙烷,加入26.6mg的(70000)pei-sl催化剂,用纯度为99.9%的高纯co2置换釜内气体3次,冲入co2压力1mpa,加热升温至70℃,在磁力搅拌下反应至指定的时间,采用离心方法分离产物与催化剂,产物收率在气相色谱仪中测得。反应结果见下表:

[0064]

表4:实施例10不同催化剂用量下反应结果汇总

[0065]

催化剂用量(mg)转化率(%)选择性(%)5.869.197.513.386.598.921.396.199.726.696.199.739.998.099.853.298.099.8

[0066]

本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

[0067]

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。