1.本技术涉及超导领域,具体涉及一种超导裸带和超导薄带材及二者的制备方法和制备设备。

背景技术:

2.二代高温超导带材,经过二十多年的开发,世界上已经有超过10家的二代超导带材开发商,二代超导带材现在已经被广泛用来制作超导限流器、超导磁体及电力电缆等,正在形成一个新兴行业。

3.二代超导带材是在柔性的金属合金基带的上表面,依次沉积织构层,超导层,银层,形成超导带材的裸带——超导裸带,所以也叫做涂层导体。最后还需要在超导裸带上下表面制备稳定层,也叫做封装,形成最终产品。稳定层材料包括铜,黄铜,不锈钢等。封装方法包括电镀稳定层进行封装,或钎焊稳定层封装。二代带材的金属基带采用耐高温氧化的哈氏合金,一般几百到上千米长,几到几十毫米宽,50-100微米厚,在其上沉积的超导薄膜 织构层薄膜 银层的厚度在5-6微米左右。4毫米宽的带材,商业化的超导带材的临界电流ic一般在100-170a,带材的售价一般和ic成正比。

4.近来,随着二代带材应用的深入进行,应用单位发现带材关键指标不是临界电流ic,而是工程电流密度ie,ie=ic/带材厚度。越来越多的应用单位开始采用按照工程电流密度来付钱,同样的一根150a的带材,如果金属基带的厚度从60微米减少到30微米,封装为电镀铜封装,厚度为30微米,总厚度从90微米减少60微米,价格提高50%。除了提高ie,薄带产品,在同样的弯曲半径,作用于超导薄膜上的应力减少,可以绕制小直径的超导电缆或制备高扭转的超导导体。薄的超导裸带也有利于提高锡焊封装的良率,因为稳定层在锡焊中弹性形变小,不容易因为挤压后弹开,造成封装带材缺锡。

5.各个带材厂家几年前就开始开发二代带材的薄带产品。但这不是一个容易的工作,因为,1.要解决带材变形问题。现行的带材厚度之所以不低于50微米,甚至不低于60微米,重要原因之一是,带材沉积系统大多采用带材缠绕系统,让带材连续地通过加热基板/沉积区n次,这样可以提高n倍的产能,这样,带材上的摩擦力也大了n倍,带材太薄就会变形,所以带材不能太薄。现在要做薄带,就得改造甚至重做带材走带系统,使得它们可以运行薄带而不变形,这是个代价高的工程,现在世界上只有2家初步完成了这个工作。

6.2.带材厚度大幅度变薄后,带来各种工艺问题,举一个例子,带材变薄后,薄膜内在的应力,会使得带材弯曲,造成带材和加热基板不服帖,影响了温度控制,随着沉积厚度的变厚,薄膜应力逐渐变大,带材弯曲也越来越严重,带材温度也就越来越远离优化温度,更糟糕的是,弯曲造成了带材宽度方向的温度不均匀,带材宽度范围内,无法同时达到最佳沉积温度,使得带材性能下降,要重新开发新的复杂的工艺,成本巨大,耗时长。通常,工艺越复杂,对控制要求越高,良率越低。

7.即使花费足够的金钱和时间的代价,现行方法也会最终遇到瓶颈。金属基带越薄,工艺设备越复杂,良率越低,代价越高,以至于到最后变得不可能实现。现在世界上报道的

最薄的带材是30-35微米(曾经有公司宣称研发25微米的薄带,但是最终出来的产品是30微米),说明30微米已经是现行方法的极限了。应用是希望将来有更高的ie,更薄的超导带材,这样他们可以把超导电力设备做的更小,减少制冷成本,更重要的是他们可以提高磁场强度,减少磁场不均匀性,应力不均匀性以及减少屏蔽电流。

技术实现要素:

8.本技术要解决的技术问题是:针对上述问题,提出一种超导裸带和超导薄带材及二者的制备方法和制备设备,旨在以更加简单的方法获得薄的超导带材,以提升超导带材的工程电流密度。

9.本技术的技术方案是:

10.一种超导裸带,包括金属基带,所述金属基带具有相互背离的第一表面和第二表面,所述第一表面依次沉积有织构层、超导层和银层,至少所述第二表面的一部分是经过打磨或/和化学腐蚀减薄处理的处理面,并且所述超导裸带在所述处理面处的减薄厚度不小于5微米。

11.作为优选,所述第二表面的所有部位都是经过打磨或/和化学腐蚀处理的处理面。

12.作为优选,通过对所述第二表面进行不同程度的打磨或/和化学腐蚀处理,使得在所述金属基带具有在其长度方向上不均等的厚度。

13.一种超导薄带材,包括上述结构的超导裸带以及与所述超导裸带结合的稳定层。

14.一种超导裸带的制备方法,包括:在金属基带的第一表面依次沉积织构层、超导层和银层,之后,对所述金属基带的背离所述第一表面的第二表面作减薄处理。

15.作为优选,所述减薄处理包括对所述金属基带的所述第二表面机械打磨或/和化学腐蚀。

16.作为优选,所述机械打磨选自砂轮打磨、砂带机打磨、震动打磨、喷砂打磨中任意一种或任意两种以上的组合。

17.一种超导薄带材的制备方法,包括:

18.采用上述超导裸带的制备方法来制备超导裸带的步骤;以及

19.在所述超导裸带上制作稳定层的步骤。

20.一种超导裸带或超导薄带材的制备设备,包括:

21.用于提供并放出待打磨超导裸带的超导裸带放卷器,

22.用于牵引所述待打磨超导裸带连续放卷的超导带材收卷器,以及

23.布置于所述超导裸带放卷器和所述超导裸带收卷器之间的:超导裸带打磨机,用于替换所述超导裸带打磨机的超导裸带备用打磨机。

24.作为优选,所述超导裸带打磨机和所述超导裸带备用打磨机均为砂带打磨机,所述砂带打磨机包括回转运动的打磨砂带,所述打磨砂带的一部分浸入装有冷却液的冷却液槽中。

25.本技术的有益效果:

26.1、本技术在采用现有成熟的工艺制得具有一定厚度的超导裸带初品之后,再对超导裸带中的金属基带作减薄处理,避免了现行合金薄带上沉积高温超导薄膜的系列问题,并且可将超导裸带减薄到各种尺寸,突破了现行超导带材30微米厚度的极限,提升了超导

带材的工程电流密度。

27.2、本技术只对金属基带上背离织构层、超导层和银层那一侧进行打磨,不会破坏另一侧的织构层、超导层和银层。而且被打磨掉的部分全为金属基带,并不会影响超导带材产品的导电能力。

28.3、采用本技术的方法,可以根据需要选择对金属基带的打磨区域,而不必全部打磨金属基带的整个背面。即便我们全部打磨金属基带的整个背面表面,也可以对不同部位进行不同程度的打磨,进而使得金属基带具有在其长度方向上不均等的厚度,以适应特别产品的需求。

29.4、在超导裸带的传送路线上设置工作打磨机和备用打磨机,实现了超导裸带的连续化不停歇生产

30.5、将打磨机的打磨砂带的一部分浸入冷却液槽中,以借助存放在冷却液槽中的冷却液来冷却升温的打磨砂带。并且,回转运动的打磨砂带会将冷却液至超导裸带的被打磨表面,冷却液在不污染超导裸带非打磨面的情况下,从超导裸带的被打磨表面冷却超导裸带。

附图说明

31.为了更清楚地说明本技术实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本技术的一些实施例,而非对本技术的限制。

32.图1是本技术实施例中超导裸带的结构示意图。

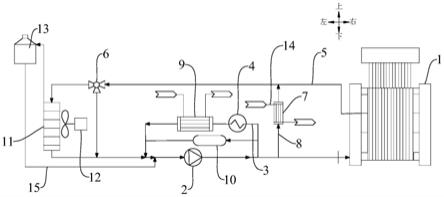

33.图2是本技术实施例中超导裸带减薄设备的结构示意图。

34.其中:100-超导裸带,101-金属基带,102-织构层,103-超导层,104-银层,200-超导裸带打磨机,300-超导裸带备用打磨机,231-打磨砂带,232-冷却液槽,233-冷却液,400-超导裸带放卷器,500-超导带材收卷器,600-导轮。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的本技术的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

36.参照图1所示,与传统超导裸带制备方法相同的是,本实施例所提出的这种超导裸带的制备方法,也包括在金属基带101的第一表面依次沉积织构层102、超导层103和银层104的工序。其中作为制备原料的金属基带101仍采用传统的50微米以上的厚度。

37.传统超导裸带在完成上述工序之后,便已经获得裸带成品。不过,正如本技术背景技术的介绍,这种超导裸带的厚度较大,进而导致以这种超导裸带为原料制成的超导带材厚度一般在50微米以上,工程电流密度较小。基于这一原因,本实施例在完成上述织构层102、超导层103和银层104的沉积工序之后,还对金属基带101的背离第一表面的第二表面(非沉积面)作减薄处理,从而使得超导裸带的厚度减薄。

38.在对超导裸带100作上述减薄处理而减小其厚度之后,只需以该超导裸带100为原材料利用该现有成熟工艺做常规处理——包括在超导裸带上制作稳定层,从而制得厚度

小、工程电流密度高的超导薄带材。

39.在本实施例中,上述减薄处理具体是对金属基带的第二表面进行机械打磨。当然,我们也可以采用其他工艺实施上述减薄处理,比如对金属基带的第二表面做化学腐蚀,或者同时对金属基带的第二表面进行机械打磨和化学腐蚀。

40.机械打磨的方式多种多样,可以是砂轮打磨、砂带机打磨、震动打磨或喷砂打磨,当然也可以是前述四种打磨方式相互组合。

41.因为本实施例在制得具有一定厚度的超导裸带初品之后,再对超导裸带中的金属基带机械打磨,即便将金属基带打磨至十几甚至几个微米,剩余厚度的超导裸带仍具有足够大的结构强度来抵抗打磨摩擦力,使得超导裸带在打磨过程中不易变形。

42.本实施例只对金属基带101上背离织构层102、超导层103和银层104那一侧(第二表面)进行打磨,不会破坏另一侧的织构层102、超导层103和银层104。而且被打磨的部分只有金属基带101,并不会影响超导带材的导电能力。

43.在实际应用中,我们可以根据需要选择对金属基带101第二表面的打磨区域,而不必全部打磨金属基带101的整个第二表面。即便我们全部打磨金属基带101的整个第二表面,也可以对不同部位进行不同程度的打磨,进而使得金属基带101具有在其长度方向上不均等的厚度。比如:超导带材绕制某些磁体的时候,需要内圈薄一点,外圈厚一点。这种在长度方向上厚度变化的超导带材,提供了一种全新应用方式,使得一些产品能够实现以前不可能实现的功能。

44.为了明显减薄超导材料的厚度,进而使得超导材料的工程电流密度明显提升,对金属基带101第二表面的打磨厚度最好在5微米以上。我们知道,受制作工艺影响,未经过打磨处理的原始超导裸带,其背面也即第二表面具有这些特性:具有较厚的本征氧化层,而且含有高温超导薄膜中的元素gd、y、cu、ba,并且还不可避免地含有织构层中的元素mg、la、al、y(尤其是背面的边缘位置)。而当我们将原始超导裸带的背面打磨掉5微米以上的厚度时,前述特征基本全部消失。如果我们能够检测到超导裸带背面的本征氧化层厚度小于10纳米,或者在超导裸带背面检测不到高温超导薄膜中的元素gd,y,cu,ba,或则检测不到织构层中的元素mg、la、al、y,就可以间接地证明其背面受到了打磨处理,而且打磨厚度在5微米以上。

45.理论上,对超导裸带100的最大打磨尺寸接近金属基带101的厚度,所以采用上述处理方式,能够非常轻松地将超导裸带100和超导带材的厚度减薄至30微米,甚至更小。

46.为了实施上述工艺,图2示出了一种对超导裸带作减薄处理的设备,因为对原始的超导裸带做减薄处理是制作薄的目标超导裸带的一道工序,所以该设备也是超导带材的制备设备。又因为制作超导裸带是制作超导(薄)带材的一个工序,所以该设备又是超导(薄)带材的制备设备。

47.上述设备主要包括超导裸带放卷器400,超导带材收卷器500,超导裸带打磨机200。其中:

48.超导裸带放卷器400用于提供并放出待打磨的超导裸带100。超导带材收卷器500用于牵引超导裸带放卷器放出的待打磨超导裸带,使待打磨超导裸带100在前述牵引力下连续放卷。超导裸带打磨机200布置在超导裸带放卷器和超导裸带收卷器之间也即超导裸带100的放卷路径上,以对放出的超导裸带进行打磨。

49.因为超导裸带打磨机200在打磨过程中会不断地被消耗,造成打磨效率下降,需要停机更换打磨工件——如砂带。为了实现超导裸带的连续化不停歇生产,本实施例在超导裸带的超导裸带放卷器和超导裸带收卷器之间还配置了用于替换超导裸带打磨机200的超导裸带备用打磨机300。

50.一般情况下,超导裸带打磨机200处于工作状态,超导裸带备用打磨机300处于备用的非工作状态,不与超导裸带接触打磨,而是待命等待替换消耗的打磨机。当超导裸带打磨机200消耗到设定寿命时,使其与超导裸带脱离接触,同时超导裸带备用打磨机300移动至接触超导裸带的位置。实现备用打磨机对工作打磨机的无缝替换。

51.本实施例中,上述超导裸带打磨机200和超导裸带备用打磨机300均为砂带打磨机,二者都包括回转运动的打磨砂带231。工作时,打磨砂带231接触并打磨超导裸带。并且,前述打磨砂带231的一部分浸入冷却液槽232中,以借助存放在冷却液槽232中的冷却液233来冷却升温的打磨砂带231。并且,回转的打磨砂带231浸渍并携带冷却液233至超导裸带的被打磨表面,从超导裸带的被打磨表面冷却超导裸带,冷却液不会污染超导裸带的非打磨面。

52.以上仅是本技术的示范性实施方式,而非用于限制本技术的保护范围,本技术的保护范围由所附的权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。