1.本发明属于丝束铺放设备技术领域,特别涉及一种用于复合材料丝束铺放设备的丝束输送装置。

背景技术:

2.复合材料丝束铺放设备实现丝束铺放的主要功能部件为铺丝头和纱架。在复合材料丝束铺放设备工作过程中,每一根复合材料丝束需要独立的从纱架经过相应的导向机构进入到铺丝头内来完成丝束的铺放。目前国内外的丝束铺放设备中,纱架与铺丝头的相互对应形式为铺丝头与纱架一体化集成的形式,以及铺丝头与纱架分离的形式。两种结构形式中,纱架和铺丝头之间的导向机构通常采用滑轮组,以实现丝束的导向、输送,或采用柔性管道、利用关节机构连接的多节管路。

3.以滑轮组作为导向机构时,由于目前国内外设备中的用于丝束传输的滑轮组均为固定、单一自由度平移或旋转等形式,因此丝束通过滑轮组进行传递时,不可避免会出现丝束与通道之间发生相对摩擦,尤其在丝束张力发生变化的情况时会严重影响的丝束表面质量。除此之外,丝束在传输的过程往往裸露在环境中。虽然在丝束铺放过程中要求厂房环境保证恒温、恒湿以及无尘,但是由于人员流动等其他不确定环境因素的影响,往往会造成丝束在传输过程中造成其质量的下降。

4.纱架与铺丝头为分离结构形式的丝束铺放设备相比于两者集成为一体形式的设备,丝束需要进行较长的输送距离,若采用滑轮组的形式,受到上述条件的影响更大;采用管道、关节机构连接的多节管路的形式输送,往往会造成丝束与管道磨损,管道发生弯曲、扭转和管道内温度变化都会对丝束产生影响,造成丝束使用状态不佳。

技术实现要素:

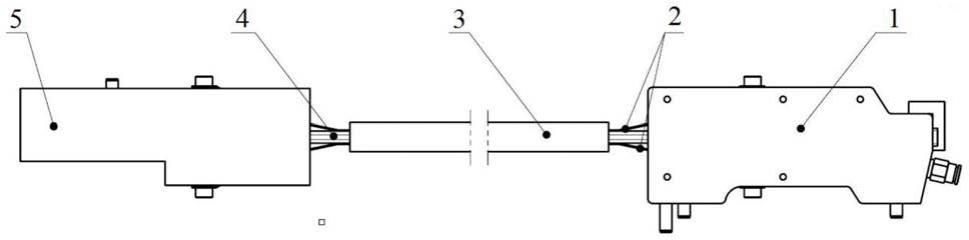

5.针对上述问题,本发明提供了一种用于复合材料丝束铺放设备的丝束输送装置,所述丝束输送装置包括丝束入口组件、输送管路和丝束出口组件;

6.所述输送管路包括弹簧片、护套和丝束管;所述丝束入口组件和丝束出口组件通过丝束管连接;两片所述弹簧片对称设置在丝束管的两侧,所述弹簧片的两端分别与丝束入口组件和丝束出口组件固定连接;所述护套套接在丝束管和弹簧片的外侧;

7.所述丝束入口组件上安装有快插接头,所述快插接头与丝束管内部连通。

8.进一步的,所述丝束入口组件包括进丝固定板、第一安装座、第一固定螺钉和第一盖板;

9.所述进丝固定板固定安装在第一安装座的一端;所述第一安装座的一侧板面上,设置有一组第一丝束管安装槽和两组第一弹簧片槽;两组第一弹簧片槽对称设置在第一丝束管安装槽的两侧;所述丝束管的一段嵌设在第一丝束管安装槽内,且丝束管贯穿所述第一安装座,位于进丝固定板一侧;两片所述弹簧片的一段分别嵌套在两组第一弹簧片槽内,且两片所述弹簧片的一端贯穿所述第一安装座,被所述第一固定螺钉固定安装在第一安装

座上;

10.所述第一盖板通过螺栓安装在第一安装座的一侧板面上。

11.进一步的,所述第一安装座的一侧板面上,还设置有一组气道;所述气道的一端与第一丝束管安装槽连通,所述气道的另一端贯穿所述第一安装座,所述快插接头安装在气道靠近第一安装座外壁的一端上。

12.进一步的,位于所述第一丝束管安装槽内的所述丝束管上,开设有进气口,所述进气口与所述气道连通。

13.进一步的,所述丝束管的截面整体为矩形,且丝束管的管内通道截面也为矩形;所述丝束管的管内壁设有若干组圆弧突起。

14.进一步的,所述丝束入口组件还包括第一定位销,所述第一定位销安装在第一安装座上。

15.进一步的,所述丝束出口组件包括第二安装座、第二固定螺钉和第二盖板;

16.所述第二安装座的一侧板面上设置有一组第二丝束管安装槽和两组第二弹簧片槽,两组第二弹簧片槽对称设置在第二丝束管安装槽的两侧;所述丝束管的一段嵌设在第二丝束管安装槽内,且丝束管的一端贯穿所述第二安装座;两片所述弹簧片的一段分别嵌设在两组第二弹簧片槽内,且两片所述弹簧片的一端均贯穿所述第二安装座,被第二固定螺钉固定安装在第二安装座上;

17.所述第二盖板通过螺栓安装在第二安装座的一侧板面上。

18.进一步的,所述丝束出口组件还包括第二定位销,所述第二定位销安装在第二安装座上。

19.本发明的有益效果是:

20.1.本发明提出的丝束输送装置中,利用了低阻力的管道,减小了丝束输送的过程中与管道的摩擦损耗;

21.2.丝束的输送通道具有相应管道的固定保护装置,可以使输送通道在进行扭转、弯曲的动作时,仍可以保证丝束顺畅的输送,同时能避免丝束管在进行扭转、弯曲等动作时发生损坏;

22.3.丝束通过管道的方式传输,一定程度上避免了环境中污染物对丝束表面的影响;并且丝束输送装置中具有冷却管路,保证丝束在丝束管内输送的过程中,减少丝束受到管道内摩擦、粘滞及环境的温度影响。

23.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1示出了本发明实施例的丝束输送装置的结构示意图;

26.图2示出了本发明实施例的丝束入口组件的结构示意图;

27.图3示出了本发明实施例的丝束出口组件的结构示意图;

28.图4示出了本发明实施例的丝束管的结构示意图;

29.图5示出了本发明实施例的向丝束管内通入冷却气体的场景示意图;

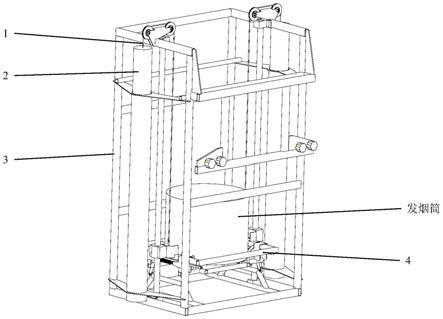

30.图6示出了本发明实施例的在16丝束卧式复合材料丝束铺放设备中使用丝束输送装置的结构示意图。

31.图中:1-丝束入口组件;101-进丝固定板;102-快插接头;103-第一安装座;104-第一固定螺钉;105-第一定位销;106-第一盖板;2-弹簧片;3-护套;4-丝束管;401-进气口;402-圆弧突起;5-丝束出口组件;501-第二安装座;502-第二固定螺钉;503-第二定位销;504-第二盖板;6-丝束;7-纱架;8-铺丝头;9-丝束入口装置;10-保温护管;11-丝束出口装置。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明实施例提供了一种用于复合材料丝束铺放设备的丝束输送装置,如图1-5所示,所述丝束输送装置包括丝束入口组件1、弹簧片2、护套3、丝束管4和丝束出口组件5。所述丝束入口组件1和丝束出口组件5通过丝束管4连接;两片所述弹簧片2对称设置在丝束管4的两侧,所述弹簧片2的两端分别与丝束入口组件1和丝束出口组件5固定连接,两片弹簧片2均对丝束管4产生挤压力,用于防止丝束管4在进行弯曲或扭转动作时,发生弯折、扭断等损坏。所述护套3套接在丝束管4和弹簧片2的外侧,所述护套3为波纹管的形式,用于防止压在丝束管4两侧的弹簧片2在丝束管4进行弯曲、扭转动作时发生窜动,不能贴合在丝束管4外壁上。

34.具体的,如图2所示,所述丝束入口组件1包括进丝固定板101、快插接头102、第一安装座103、第一固定螺钉104、第一定位销105和第一盖板106;所述进丝固定板101固定安装在第一安装座103的一端,所述进丝固定板101用于固定丝束管4,防止其在第一安装座103内滑动;所述第一安装座103的一侧板面上,设置有一组第一丝束管安装槽、两组第一弹簧片槽和一组气道,所述气道的一端与第一丝束管安装槽连通,所述气道的另一端贯穿所述第一安装座103,两组第一弹簧片槽对称设置在第一丝束管安装槽的两侧;所述丝束管4的一段嵌设在第一丝束管安装槽内,且丝束管4贯穿所述第一安装座103,位于进丝固定板101一侧;两片所述弹簧片2位于丝束管4的两侧,两片所述弹簧片2的一段分别嵌套在两组第一弹簧片槽内,且两片所述弹簧片2的一端贯穿所述第一安装座103,被所述第一固定螺钉104固定安装在第一安装座103上;所述快插接头102安装在气道靠近第一安装座103外壁的一端内。所述第一盖板106通过螺栓安装在第一安装座103的一侧板面上,用于对安装在第一安装座103上的丝束管4、弹簧片2和快插接头102进行限位和防护。所述第一定位销105安装在第一安装座103上,通过第一定位销105可将丝束入口组件1安装在纱架上。

35.所述丝束出口组件5包括第二安装座501、第二固定螺钉502、第二定位销503和第

二盖板504;所述第二安装座501的一侧板面上设置有一组第二丝束管安装槽和两组第二弹簧片槽,两组第二弹簧片槽对称设置在第二丝束管安装槽的两侧;所述丝束管4的一段嵌设在第二丝束管安装槽内,且丝束管4的一端贯穿所述第二安装座501;两片所述弹簧片2的一段分别嵌设在两组第二弹簧片槽内,且两片所述弹簧片2的一端均贯穿所述第二安装座501,被第二固定螺钉502固定安装在第二安装座501上。所述第二盖板504通过螺栓安装在第二安装座501的一侧板面上,用于对安装在第二安装座501上的丝束管4和弹簧片2进行限位和防护。所述第二定位销503安装在第二安装座501上,通过第二定位销503可将丝束出口组件5安装在铺丝头上。

36.进一步的,如图4所示,所述丝束管4的截面整体为矩形,且丝束管4管内通道截面也为矩形,且管内通道截面尺寸大小可根据丝束6的大小进行调整。需要说明的,管内通道的截面尺寸要大于丝束6的截面尺寸。所述丝束管4采用弹性材料,可以进行一定程度的弯曲,扭转。例如丝束管4的材料采用高密度乙烯hdpe或超高分子聚乙烯upe,且在材料中加入抗静电剂,所用材料与丝束6的材料之间的摩擦系数小。所述丝束管4的管内壁粗糙度低,且设有若干组圆弧突起402,用于防止管内壁过于光滑、平整,而与丝束6表面产生吸附力,导致送丝张力变大。

37.所述丝束管4的一端有飞边,用于与第一安装座103配合安装,所述飞边尺寸比第一丝束安装槽截面尺寸大,使得丝束管4一段嵌设在第一丝束安装槽内时,所述飞边紧密贴合在第一安装座103的外壁上。

38.所述丝束管4上靠近所述飞边的位置,开设有进气口401。在丝束入口组件1内,所述进气口401位于气道和第一丝束安装槽的连通处,所述气道的一端与所述进气口401连通。通过所述快插接头102向气道内输入一定压力的冷却气体,所述冷却气体可通过所述进气口401进入丝束管4内。

39.丝束6通过设置有飞边的一端进入丝束管4内,收铺丝头的牵引作用,丝束6通过丝束管4,从丝束入口组件1向丝束出口组件5方向输送。由于丝束管4管内通道截面为矩形,且丝束管4管内通道的截面尺寸要大于丝束6的截面尺寸,因此在丝束管4发生扭转时,并不会使丝束管4内的丝束6发生扭转现象。

40.另外,在输送丝束的过程中,将输出一定压力的冷却气体的管路插入快插接头102,冷却管路中的冷却气体通过气道,经过进气口401进入到丝束管4内部。为丝束管4内的丝束提供一定压力的冷却气体,使丝束在输送过程中保持恒定的温度,防止丝束因温度变化导致性能下降,同时起到防尘防污染的作用。于此同时,通入一定压力的冷却气体加快丝束管4内气体流动,并且冷却气体从丝束6与丝束管4接触的表面施加,达到一定气浮作用,如图5所示,减小了丝束6在丝束管4内的输送阻力。丝束管4内的圆弧突起402,相比于现有技术采用的光滑内壁的结构,用于防止管内壁过于光滑、平整,而与丝束6表面产生吸附力,导致送丝张力变大。

41.为方便理解,将丝束管4、压在丝束管4两侧的弹簧片2,以及套在丝束管4与弹簧片2外的护套3作为一个整体管路,定义为输送管路。铺丝头在铺放过程中进行旋转等动作时,其与纱架发生相对运动,使丝束管4发生弯曲、扭转,而当输送管路整体发生扭转、弯曲时,产生的作用力由丝束管4两侧的弹簧片2承受,减少了丝束管4的受力,防止丝束管4发生折断、扭断,导致丝束6无法输送现象,对丝束管4起到保护作用。

42.示例性的,如图6所示,在一台16丝束卧式复合材料丝束铺放设备中,铺丝头8和纱架7为分离结构。将16个丝束入口组件1集成在一起,安装在纱架7上,并通过第一定位销105进行定位,组装成丝束入口装置9。将16个丝束出口组件5集成一体,安装在铺丝头8上,通过第二定位销503进行定位,组装成丝束出口装置11。每一个丝束入口组件1与对应一个丝束出口组件5之间由一定长度的输送管路进行连接。16条输送管路穿过保温护管10,所述保温护管10的两端分别固定在铺丝头8与纱架7上。通过丝束入口组件1向保温护管10内的16个丝束管4内通入一定压力的冷却气体,用于防止丝束在在丝束管4内发生粘连。需要说明的是,也可向保温护管10内通入冷却气体,在输送管路外侧提供一个冷却环境。

43.16条丝束6经过纱架7内减张机构后,分别进入16根丝束管4内,最终进入到铺丝头8内。在丝束铺放的过程中,丝束6的一端受到铺丝头8的滚压铺放动作,牵引丝束6在丝束管4内输送。在此过程中,16个丝束入口组件1内的快插接头102,均和由涡流冷却发生器提供冷却气体的管路接通,使每个丝束管4内始终通入一定压力及温度的冷却气体。

44.在进行丝束铺放工作时,铺丝头8进行摆动、转动的动作。丝束管4在连接在铺丝头8与纱架7之间保温护管10的带动下,同样进行转动、扭动的动作。此时丝束管4内的丝束6在管内冷却气体、管外弹簧片2、护套3的共同作用下,仍保持顺畅的输送,输送到铺丝头8上的丝束6具有良好的质量。

45.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。