1.本发明涉及一种用于电动车辆的侧梁结构,具体地,涉及一种用于电动车辆的并列(scrum)型侧梁结构。

背景技术:

2.本节中的陈述仅提供与本发明相关的背景信息,并不会构成现有技术。

3.通常,电动车辆通过增加电池中的高压电池的尺寸来满足行驶距离延长的要求。

4.原因是电动车辆可以将高压电池放置在中央地板的下端,而不是将高压电池放置在后地板上的传统方法,该方法通常用于内燃机车辆。具体地,中央地板的下端具有能够确保有利于增加高压电池尺寸的布局的结构特征。

5.此外,近年来,随着电动车辆市场的快速增长,电动车辆在发生侧杆碰撞(pole collision)(例如,电报杆碰撞)的情况下的安全性也变得越来越重要。原因是,具有由于损坏而引起火灾风险的高压电池安装在中央地板的下端,高压电池在电动车辆中更容易受到侧杆碰撞的影响,从而使具有增大尺寸的高压电池增加了损坏风险,并且也增加了在侧杆碰撞中的火灾风险。

6.因此,随着高压电池的尺寸的增大,具有侧杆碰撞增强结构的电动车辆具有降低高压电池的损坏风险的优点,为此,不必通过将侧梁改变为挤出材料型侧梁或钢压型侧梁来改变中央地板结构。

7.例如,挤出材料型侧梁将铝挤出材料作为网格结构应用到侧梁内部/外部的内部空间(即支架板),从而铝挤出材料增强侧梁的碰撞刚度。另外,钢压型侧梁弯曲多个钢压部件通过焊接将它们连接在一起,并将它们作为弯曲结构应用到侧梁内部/外部(即支架板)的内部空间,从而钢压部件增强侧梁的碰撞刚度。

8.因此,在利用中央地板使用能够延长行驶距离的大型高压电池的同时,电动车辆应用能够减少由于与挤出材料型侧梁或钢压型侧梁碰撞而引起变形的侧杆碰撞增强结构,从而通过延长行驶距离和增强碰撞安全性来应对快速增长的电动车辆市场。

9.然而,与通过减少碰撞变形来保护高压电池相比,应用于电动车辆的侧杆碰撞增强结构的挤出材料型侧梁和钢压型侧梁具有以下缺点。

10.例如,由于铝挤出材料的高成本,挤出材料型侧梁在确保电动车辆的车身的成本竞争力方面存在很大困难,具体地,横向截面在结构之间确实具有联接,从而截面不可避免地在侧杆碰撞的横向冲击时扩大。

11.例如,与铝挤出材料相比,钢压型侧梁具有价格竞争力,但由于多个钢组件及其之间的焊接联接,该钢压型侧梁重量显著地增加,从而增加电动车辆的车身重量。具体地,钢压型侧梁不仅具有有利于支撑纵向载荷的方向性,从而容易受到侧杆碰撞的横向冲击的损坏,而且与铝挤出材料相比钢压部件的截面的变形也很大,从而就冲击能量支撑性能而言不可避免地是不利的。

12.最重要的是,挤出材料型侧梁和钢压型侧梁具有不与座椅横向构件联接的侧梁内

部结构,从而切断了由于侧杆碰撞而引起的载荷传递。在此,座椅横向构件是构成车身的部件,以用在中央地板内的横向构件来支撑侧梁的横向的变形。

13.背景技术部分中描述的内容是为了帮助理解本发明的背景,并且可以包括本发明所属领域的技术人员先前未知的内容。

技术实现要素:

14.本发明提供一种用于电动车辆的并列型侧梁结构,其具有方向性,该方向性有利于通过采用横向且连续布置的刚性截面结构以及在焊接联接部件结构之间具有联接的横向截面结构的并列构件来支撑横向载荷,从而有利于支撑由侧杆碰撞的横向冲击施加的冲击能量。具体地,并列构件通过侧梁与座椅横向构件联接,从而通过三重联接支撑结构实现连续的载荷传递。

15.一种并列型侧梁结构包括:侧梁内部、侧梁外部以及多个第一、第二、第三和第四并列构件,侧梁内部位于形成车身底部的中央地板的侧表面上,侧梁外部联接至侧梁内部以形成侧梁内部空间,多个第一、第二、第三和第四并列构件沿车辆的纵向方向设置在侧梁内部空间中。

16.在一种形式中,侧梁内部、侧梁外部以及并列构件通过焊接固定,具体地,并列构件通过焊接固定至侧梁内部。

17.在一种形式中,第一、第二、第三和第四并列构件彼此相邻且沿车辆的纵向方向布置,第一、第二、第三和第四并列构件中的每一个均由上支架和下支架组成,在上支架和下支架中形成并列内部空间。

18.在一种形式中,第一并列构件、第二并列构件、第三并列构件和第四并列构件对相邻并列构件划分成前并列构件和后并列构件,形成上联接部分和下联接部分,其中,上联接部分形成前并列构件的上支架与后并列构件的上支架和下支架的三重联接,下联接部分形成前并列构件的上支架和下支架与后并列构件的下支架的三重联接。

19.在一种形式中,上联接部分和下联接部分形成在上支架和下支架彼此接触的侧表面部分上,并且三重联接通过焊接固定。

20.在一种形式中,上支架和下支架通过管螺母以线性长度垂直地安置而固定以形成并列内部空间。

21.在一种形式中,上支架使用固定管螺母的上部分的螺母紧固部作为形成左侧弯曲翼体和右侧弯曲翼体的中间部;下支架使用固定管螺母的下部分的螺母紧固部作为形成左侧垂直翼体和右侧垂直翼体的中间部;左侧弯曲翼体和左侧垂直翼体与右侧弯曲翼体和右侧垂直翼体彼此咬合。

22.在一种形式中,通过使左侧弯曲翼体和右侧弯曲翼体比螺母紧固部更多地突出,将上支架联接至侧梁内部,下支架通过螺母紧固部联接至侧梁内部。

23.在一种形式中,侧梁内部和侧梁外部均形成凸缘部分,凸缘部分彼此连接以形成侧梁内部空间。

24.在一种形式中,座椅横向构件形成座椅横端与侧梁内部和并列构件重叠。

25.在一种形式中,中央地板形成侧梁端,侧梁内部位于侧梁端,高压电池安装在中央地板的下部。

26.根据本发明应用于电动车辆以配置为车身的一部分的并列型侧梁结构实现以下操作和效果。

27.第一,电动车辆的车身侧面刚度通过使用并列型侧梁承受侧杆碰撞的横向冲击而得到增强。第二,应用于并列型侧梁的并列构件可以使用有利于支撑横向载荷的方向性来增强侧梁的内部,从而克服铝挤出材料容易受到横向冲击的损坏以及钢压部件容易受到纵向载荷支撑的冲击能量支撑性能的所有缺点。第三,通过在焊接联接组件的结构之间形成联接,并列构件可以形成横向且连续布置的刚性截面结构的并列增强图案,从而适用于侧梁的长度和内部结构。第四,与传统的挤出材料型侧梁和钢压型侧梁相比,并列型侧梁在执行侧梁固有功能的同时,可以提高性能,并降低成本和重量。第五,并列型侧梁形成并列构件/侧梁内部/座椅横向构件三重联接支撑结构,从而支撑结构能够抵抗侧杆碰撞的横向冲击而将载荷连续地朝着中央地板传递。

28.通过本文提供的说明,其它应用领域将变得明显。应当理解,本说明书和具体实施例仅是旨在用于说明的目的,而并不旨在限制本发明的保护范围。

附图说明

29.为了可以很好地理解本发明,现在参考所附附图,以给出的示例的方式来描述其各种形式,在这些附图中:

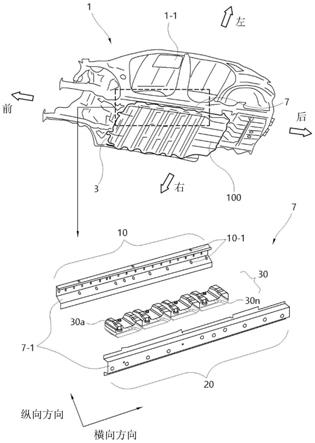

30.图1是示出根据本发明的应用于电动车辆的车身框架的并列型侧梁结构构造的视图;

31.图2是示出根据本发明的应用于并列型侧梁结构的并列构件构造的视图;

32.图3是示出根据本发明的并列构件的横向布置布局示例的视图;

33.图4是示出根据本发明的应用于电动车辆的车身框架的并列型侧梁结构的截面构造示例的视图;

34.图5是示出根据本发明的用于构造并列型侧梁结构截面的并列构件的横向布置联接状态的视图;

35.图6是示出根据本发明的由电动车辆的侧杆碰撞向车身框架的侧梁施加横向冲击的状态的视图;以及

36.图7是示出碰撞模拟状态的视图,其中施加至根据本发明的并列型侧梁结构的横向冲击量通过并列构件的横向截面确保了冲击能量支撑性能。

37.本文描述的附图仅用于说明的目的,而并不旨在以任何方式限制本发明的范围。

具体实施方式

38.下面的说明在本质上仅仅是示例性的,并非旨在限制本发明、应用或用途。应当理解,在整个附图中,相应的附图标记表示相同或相应的部件和特征。

39.参考图1,电动车辆1包括附接到车身框架1-1的左右两侧表面的下部的侧梁7。

40.具体而言,车身框架1-1包括构成车身形状主体及其底面的中央地板3以及座椅横向构件5(参照图4)。例如,车身形状主体构成车身骨架,中央地板3提供了在其下表面上安装有高压电池100的地方,座椅横向构件5在中央地板3内作为横向构件支撑侧梁7的横向的变形。

41.具体地,中央地板3形成台阶部分(参见图4至图6),从而侧梁7位于其左右两侧表面上。

42.具体而言,侧梁7由侧梁内部10、侧梁外部20、以及并列构件30组成,并列构件30的特征在于,填充在侧梁内部空间7-1内的并列型侧梁结构。

43.例如,侧梁内部10焊接至中央地板3的台阶部分,以与中央地板3成为一体,侧梁外部20焊接至侧梁内部10,以与侧梁内部10成为一体。

44.为此,侧梁内部10和侧梁外部20形成为并形成在通过凸缘彼此焊接的状态下填充有并列构件30的侧梁内部空间7-1,在侧梁内部和侧梁外部的上部和下部上的凸缘彼此接触。

45.进一步地,侧梁内部10和侧梁外部20均具有焊接部分10-1,其配置为在横向方向上(即,车辆前后的纵向方向)穿孔的焊接部分,具体地,将侧梁内部10的焊接部分10-1设置为并列增强图案的焊接位置(参照图5)。

46.例如,并列构件30由第a至第n并列构件组成(a是1,n是2或以上的整数),第a至第n并列构件连续地布置在由侧梁内部10和侧梁外部20通过焊接联接形成的的侧梁内部空间7-1中的横向方向上。

47.因此,侧梁7的特征在于,通过构成并列构件30的第a至第n并列构件30a、

…

、30n的横向布置,在侧梁内部空间7-1中填充有并列增强图案的并列型侧梁结构。

48.同时,图2和图3示出并列构件30的具体构造。在这种情况下,将以其中包括第a至第n并列构件30a、

…

、30n的n个并列构件由第一至第四并列构件30a、

…

、30d的4个并列构件组成为例来描述并列构件30,但是,可以根据侧梁7的横向长度、侧梁要求刚度不同等将其数量改变为适当的数量。

49.因此,并列构件30由第一并列构件30a、第二并列构件30b、第三并列构件30c和第四并列构件30d组成,第一至第四并列构件30a、30b、30c、30d中的每一个由相同的并列构件组件构成,并且在彼此相邻的状态下焊接联接以形成横向并列构件连接结构。

50.参考图2中所示的并列构件组件,第一至第四并列构件30a、30b、30c、30d中的每一个均由上支架31、下支架34和管螺母37组成。

51.例如,上支架31由具有预定厚度的板形成,构成平坦的中间部分的螺母紧固部32的左侧部分以两级弯曲结构弯曲,并形成为左侧弯曲翼体33-1,并且螺母紧固部32的右侧部分以两级弯曲结构弯曲,并形成为右侧弯曲翼体33-2。在这种情况下,螺母紧固部32将管螺母37的上部定位在穿孔的焊接孔中以形成焊接部分。

52.因此,上支架31具有左侧和右侧弯曲翼体33-1、33-2,左侧和右侧弯曲翼体33-1、33-2与作为中间部分的螺母紧固部32、35形成的大约“3”形状的弯曲结构,以增强上支架31的刚度,并且,上支架31将侧梁内部10的焊接部分10-1和座椅横向构件5的座椅横端5-1(参照图4)定位在左侧和右侧弯曲翼体33-1、33-2的两级弯曲结构的平坦的上表面部分上以形成焊接部分。

53.例如,下支架34由具有预定厚度的板形成,构成平坦的中间部分的螺母紧固部35的左侧部分以垂直弯曲结构弯曲,并形成为左侧垂直翼体36-1,在其右侧部分以垂直弯曲结构弯曲,并形成为右侧垂直翼体36-2。在这种情况下,螺母紧固部35将管螺母37的下部定位在穿孔的焊接孔中以形成焊接部分。

54.因此,下支架34形成以螺母紧固部35作为中间部分,左侧和右侧垂直翼体36-1、36-2的大约“u”形状的垂直线性结构,以利于上支架31的左侧和右侧弯曲翼体33-1、33-2的联接。

55.例如,将管螺母37的上部定位在上支架31的螺母紧固部32中穿孔的焊接孔中,并通过焊接固定至螺母紧固部32,并将管螺母37下部定位在下支架34的螺母紧固部35中穿孔的焊接孔中,通过焊接固定至螺母紧固部35。

56.因此,管螺母37是普通的管螺母,但是上支架31和下支架34具有间隔并且形成为具有预定的长度,从而在其间形成并列内部空间39,其中,根据侧梁内部空间7-1设定预定的长度。

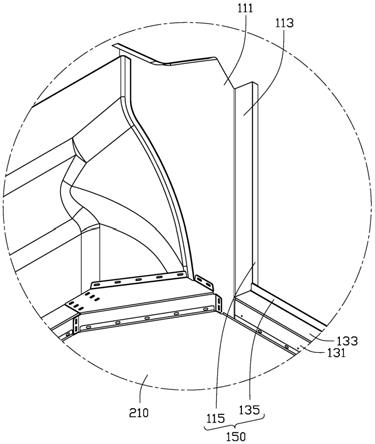

57.如上所述,由第一并列构件30a、第二并列构件30b、第三并列构件30c和第四并列构件30d组成的上支架31和下支架34与管螺母37通过焊接联接形成并列内部空间39,并且由第一至第四并列构件30a、30b、30c、30d形成的第一并列构件30a、第二并列构件30b、第三并列构件30c和第四并列构件30d通过横向布置彼此相邻整合为一体。

58.参照图3所示的横向并列构件连接结构,横向并列构件连接结构配置为使得下支架34的左右两侧与上支架31的左右两侧在上支架31的下侧形成交错的咬合结构。在这种情况下,交错的咬合结构意味着下支架34的左侧部分进入上支架31的左侧部分,而上支架31的右侧部分进入下支架34的右侧部分。

59.例如,横向并列构件连接结构配置为使得上支架31的左侧弯曲翼体33-1包围下支架34的左侧垂直翼体36-1,而下支架34的右侧垂直翼体36-2包围上支架31的右侧弯曲翼体33-2,从而形成上支架31和下支架34彼此交错的状态。

60.第一至第四并列构架30a、30b、30c、30d配置为使得第一并列构件30a和第四并列构件30d的左侧和右侧边缘都允许上支架31的左侧弯曲翼体33-1从外部包围并焊接下支架34的左侧垂直翼体36-1,以整合用于并列增强图案结构的左侧边缘,并且下支架34的右侧垂直翼体36-2从外部包围并焊接上支架31的右侧弯曲翼体33-2,以整合用于并列增强图案结构的右侧边缘。

61.进一步地,彼此相邻的第一至第四并列构件30a、30b、30c、30d形成用于侧梁内部10的上部的上联接部分和下部的下联接部分。

62.例如,第一并列构件30a和第二并列构件30b之间的连接部配置为使得第一并列构件30a的第一并列构件右侧连接部和第二并列构件30b的第二并列构件左侧连接部彼此附接并焊接。也就是说,通过允许第一并列构件30a的下支架34通过右侧垂直翼体36-2从外部包围并焊接上支架31的右侧弯曲翼体33-2,以形成第一并列构件右侧连接部。进一步地,通过允许第二并列构件30b的上支架31通过左侧弯曲翼体33-1从外部包围并焊接下支架34的左侧垂直翼体36-1,以形成第二并列构件左侧连接部。

63.例如,第二并列构件30b和第三并列构件30c的连接部配置为使得第二并列构件30b的第二并列构件右侧连接部和第三并列构件30c的第三并列构件左侧连接部彼此附接并焊接。也就是说,通过允许第二并列构件30b的下支架34通过右侧垂直翼体36-2从外部包围并焊接上支架31的右侧弯曲翼体33-2,以形成第二并列构件右侧连接部。通过允许第三并列构件30c的上支架31通过左侧弯曲翼体33-1从外部包围并焊接下支架34的左侧垂直翼体36-1,以形成第三并列构件左侧连接部。

64.例如,第三并列构件30c和第四并列构件30d的连接部配置为使得第三并列构件30c的第三并列构件右侧连接部和第四并列构件30d的第四并列构件左侧连接部彼此附接并焊接。也就是说,通过允许第三并列构件30c的下支架34通过右侧垂直翼体36-2从外部包围并焊接上支架31的右侧弯曲翼体33-2,以形成第三并列构件右侧连接部。通过允许第四并列构件30d的上支架31通过左侧弯曲翼体33-1从外部包围并焊接下支架34的左侧垂直翼体36-1,以形成第四并列构件左侧连接部。

65.因此,当通过第一至第四并列构件30a、30b、30c、30d的横向布置将相邻的并列构件划分为前并列构件和后并列构件时,上联接部分形成前并列构件(即第一并列构件30a)的上支架31与后并列构件(即第二并列构件30b)的上支架31和下支架34的三重联接,并且下联接部分形成前并列构件(即第一并列构件30a)的上支架31和下支架34与后并列构件(即第二并列构件30b)的下支架34的三重联接。

66.因此,并列构件30配置为多个并列构件,所述并列构件包括在横向方向上填充侧梁内部空间7-1的第一至第四并列构件30a、30b、30c、30d,第一至第四并列构件通过相对于其横向截面的上部的上联接部分与下部的下联接部分一体化并固定,从而使各个并列构件在彼此相邻的状态下形成具有彼此联接结构的并列增强图案,具体地,并列增强图案有助于在车辆纵向方向上形成较强的横向截面力(f)(见图7)。

67.同时,图4和图5具体示出应用于侧梁7的并列型侧梁结构的特征。

68.参见图4,侧梁7位于中央地板3的台阶部分上以使用座椅横端5-1作为焊接连接部分,并连接至少一个座椅横向构件5。

69.具体地,在图4所示的截面a-a中,侧梁7通过焊接侧梁内部10和侧梁外部20的凸缘部分而形成侧梁内部空间7-1,并列构件30通过侧梁内部空间7-1中的侧梁内部10的焊接部分10-1与台阶部分焊接,以连接至中央地板3,并与座椅横端5-1焊接,以连接至座椅横向构件5。

70.参见图5,在第一至第四并列构件30a、30b、30c、30d在横向方向上以与侧梁内部空间7-1相同的宽度和高度布置的状态下,并列内部空间39形成连续的横向刚性截面。

71.具体地,通过第一至第四并列构件30a、30b、30c、30d的各个结构之间的连续联接,以类似于橄榄球比赛的并列(scrum)图案的并列增强图案形成横向刚性截面,并列增强图案的性能比侧梁内部/外部结构(即并列构件30和座椅横向构件5)所具有的刚度要好,以形成对横向冲击f较强的横向刚性截面(见图7)。

72.进一步地,第一至第四并列构件30a、30b、30c、30d中的每一个均允许上支架31利用左侧和右侧弯曲翼体33-1、33-2的平坦的上表面部分形成两个焊接部分,并且允许下支架34利用螺母紧固部35形成两个焊接部分。

73.具体地,上支架31的焊接部分形成并列增强图案,在焊接结构中形成并列增强图案,其中侧梁内部10的焊接部分10-1、上支架31的左侧和右侧弯曲翼体33-1、33-2以及座椅横向构件5的座椅横端5-1彼此重叠以在侧梁内部/外部结构之间(即并列构件30和座椅横向构件5)相对于侧梁7形成直接焊接联接结构。

74.如上所述,并列增强图案可以允许座椅横向构件5/侧梁内部10/侧梁内部结构的并列构件30实现连续的载荷传递和具有三重联接的结构支撑,从而消除了传统的结构的缺点,在传统的结构中,由于座椅横向构件5和侧梁内部结构(即,铝挤出材料或钢压部件)未

联接而切断了载荷传递。

75.同时,图6和图7示出在电动车辆1的侧面与碰撞体200碰撞的侧杆碰撞试验中,将第一至第四并列构件30a、30b、30c、30d作为并列构件30应用于侧梁7的模拟性能结果。

76.在这种情况下,图6和图7所示的模拟性能结果是通过以下条件得出的。

77.例如,应用于电动车辆1的并列型侧梁结构,其中侧梁内部10位于形成车身底部的中央地板3的侧表面上,侧梁外部20联接至侧梁内部10以形成侧梁内部空间7-1,并列构件30在横向方向上设置在侧梁内部空间7-1中,并形成具有并列增强图案的侧梁内部空间7-1的横向截面。

78.因此,电动车辆1包括:侧梁7、中央地板3、座椅横向构件5以及高压电池100,侧梁7使用多个第一、第二、第三和第四并列构件30a、30b、30c、30d形成具有并列增强图案的侧梁内部空间7-1的横向截面;中央地板3形成车身底部,并且纵梁7联接至其左侧和右侧部分;座椅横向构件5支撑中央地板3的横向变形,并且连接至多个第一、第二、第三和第四并列构件30a、30b、30c、30d;高压电池100安装在中央地板3的下部,高压电池100在侧梁内部空间7-1的内(侧),侧梁内部空间7-1通过侧梁外部20联接至位于形成车身底部的中央地板3的侧表面上的侧梁内部10形成。

79.具体地,中央地板3、座椅横向构件5、侧梁内部10、侧梁外部20以及多个第一、第二、第三和第四并列构件30a、30b、30c、30d通过焊接联接,在多个第一、第二、第三和第四并列构件30a、30b、30c、30d彼此相邻并沿横向方向布置以位于车辆纵向方向的状态下,并列增强图案相对于彼此形成三重联接结构。

80.进一步地,中央地板3形成侧梁端,侧梁7联接至其左侧和右侧部分,间隔形成的多个座椅横向构件5形成座椅横端5-1,座椅横端5-1以与侧梁内部10重叠的状态分别联接至多个第一、第二、第三和第四并列构件30a、30b、30c、30d。

81.参考图6,在侧杆碰撞试验中,碰撞体200与侧梁7碰撞,从而使由碰撞体200施加的横向冲击(f)通过侧梁7的并列构件30分布到中央地板3和座椅横向构件5上,并传递到安装在中央地板3的下部的高压电池100。

82.参考图7,侧梁7形成横向截面,在横向截面中,第一至第四并列构件30a、30b、30c、30d在侧梁内部空间7-1中在横向方向上连续,并且横向截面形成具有用于并列增强图案(参见图3)的结构的连续并列增强图案的横向截面的支撑力(f)。

83.因此,横向截面的支撑力(f)实现了对碰撞体200施加的横向冲击(f)的主要能量吸收性能,从而抑制了侧梁7被推向高压电池100。

84.进一步地,侧梁7形成具有座椅横向构件5/侧梁内部10/侧梁内部结构的并列构件30的三重联接结构的并列增强图案(见图5),并列增强图案在中央地板3内支撑第一至第四并列构件30a、30b、30c、30d的横向截面。

85.因此,并列增强图案作为横向截面支撑结构实现了对碰撞体200施加的横向冲击(f)的次要能量吸收性能,从而进一步增强横向截面的支撑力(f)的能量分布和支撑性能。

86.如上所述,并列型侧梁7可以具有用于第一至第四并列构件30a、30b、30c、30d的连续的并列增强图案的结构的并列增强图案以及通过并列增强图案的两次能量吸收/分布和支撑性能,从而消除结构上的缺点,因为在使用传统的铝挤出材料或钢压部件时,座椅横向构件5和侧梁内部结构没有联接,从而切断了载荷传递。

87.因此,侧杆碰撞试验的模拟结果证明,与传统的铝挤出材料或钢压部件的应用相比,并列型侧梁7将碰撞体200施加的横向冲击(f)而产生的侧梁侵入量(l)降低了约15%到25%,从而高压电池100可以通过降低损坏风险的程度来确保安全性。

88.如上所述,根据本发明应用于的电动车辆1的侧梁7可以包括并列型侧梁结构,其形成具有并列增强图案的侧梁内部空间7-1的横向截面,利用多个第一、第二、第三和第四并列构件30a、30b、30c、30d在侧梁内部空间7-1中彼此联接为用于并列增强图案的结构,通过侧梁外部20联接至位于形成车身底部的中央地板3的侧表面上的侧梁内部10而形成侧梁内部空间7-1。本发明提供了方向性,该方向性有利于利用横向截面的结构与横向且连续布置的刚性截面的结构来支撑横向载荷,因此有利于支撑由侧杆碰撞的横向冲击施加的冲击能量,具体地,多个第一、第二、第三和第四并列构件30a、30b、30c、30d可以通过侧梁7联接至座椅横向构件5,从而利用三重联接支撑结构连续地传递载荷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。