1.本发明涉及机械加工领域,尤其涉及一种板材零件的理料装备。

背景技术:

2.现代化造船模式要求优化生产过程,减少零件在整理、运输、储存、流通过程中所消耗的资源,进而提高船舶制造效率和保障船舶制造质量,推动船舶制造又好又快发展。

3.目前国内船厂船体零件及组立托盘配送还很粗放,理料信息通过纸质表格人工记录,缺乏零件理料信息管理系统。另一方面,整个理料过程依靠人工手动对零件和托盘进行编码标识、通过半门吊进行零件的运输、通过人眼识别托盘编码进行分料,整个理料过程没有自动化与电子化,低效率、高成本、高错误率。针对这一问题,如何有效实现零件的正确归类,减少或避免分料错误所导致的生产延期、零件堆积、变形、生锈和遗失等问题,具有较好的应用前景。

4.因此,本领域的技术人员致力于开发一种板材零件的理料装备,能够完成自动理料、实现零件的信息化管理,以提高理料效率、降低理料错误率。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是

6.为实现上述目的,本发明提供了一种板材零件的理料装备,包括:

7.导轨;

8.门架行走机构,设置在所述导轨上并被配置为能够沿着第一方向运动;

9.分拣机器人,设置在所述门架行走机构上并能够随着所述门架行走机构运动;所述分拣机器人包括第一行走组件和第二行走组件,所述第一行走组件被配置为能够沿着第二方向运动,所述第二行走组件被配置为能够随着所述第一行走组件一起运动并进一步被配置为能够沿着第三方向运动,所述第一方向为所述导轨的长度方向,所述第二方向为垂直所述第一方向的方向,所述第三方向为垂直所述第一方向和所述第二方向构成的平面的方向;

10.柔性抓手,可旋转地连接至所述分拣机器人的所述第二行走组件,并被配置为能够相对所述分拣机器人转动以及随着所述分拣机器人运动;其中,所述柔性抓手包括磁头阵列;

11.传感装置,设置在所述柔性抓手上并配置为能够获取被测工件的实际坐标和角度;

12.控制装置,被配置为根据所述实际坐标和角度,计算抓取路径,并控制所述门架行走机构、所述分拣机器人和所述柔性抓手同时工作,以及控制所述磁头阵列中不同磁头的断电。

13.进一步地,所述导轨包括上导轨和下导轨,所述上导轨被配置为安装在厂房的横梁上,所述下导轨被配置为安装在所述厂房的底面。

14.进一步地,所述门架行走机构包括:上轮系安装梁、高层框架梁、中层框架梁、下导轨支撑柱、下轮系安装梁;其中,所述上轮系安装梁设置在所述上导轨上并通过上轮系沿所述上导轨运动,所述下轮系安装梁设置在所述下导轨上并通过下轮系沿所述下导轨运动,所述高层框架梁从所述上轮系安装梁向外突出设置,所述下导轨支撑柱从所述下轮系安装梁向外突出设置,所述高层框架梁和所述下导轨支撑柱的端部固定连接;所述中层框架梁与所述高层框架梁并行设置,所述分拣机器人设置在所述中层框架梁。

15.进一步地,所述上轮系和所述下轮系均包括驱动轮和至少一个从动轮,所述驱动轮通过电机驱动。

16.进一步地,所述分拣机器人还包括主体框架,所述第一行走组件包括第一导轨、第一齿条、第一轮系、第一齿轮,其中,所述第一导轨和所述第一齿条并行设置在所述中层框架梁上,所述第一轮系和所述第一齿轮设置在所述主体框架上;所述第一轮系与所述第一导轨配合,所述第一齿轮和所述第一齿条啮合,所述第一齿轮和所述第一齿条通过电机驱动而提供使所述主体框架沿所述第二方向运动的驱动力。

17.进一步地,所述第二行走组件包括立柱、第二导轨、滑块、第二齿轮和第二齿条,所述立柱设置在所述主体框架上,所述第二导轨设置在所述立柱的侧面,所述第二齿条设置在所述立柱的侧面,所述第二导轨与所述滑块配合,所述第二齿轮与所述第二齿条啮合,所述第二齿轮和所述第二齿条通过电机驱动而提供使所述立柱沿所述第三方向运动的驱动力。

18.进一步地,所述柔性抓手包括旋转框架和支撑框架,所述旋转框架的上端与所述立柱连接且被配置为能够相对所述立柱旋转,所述支撑框架通过轴承与所述旋转框架连接,所述磁头阵列设置在所述支撑框架上。

19.进一步地,所述支撑框架上设置有安装支架,所述传感装置设置在所述安装支架的端部。

20.进一步地,所述传感装置为视觉设备或线激光扫描仪。

21.进一步地,所述控制装置包括plc控制柜、工控机、运动控制系统和网络转换接口;所述工控机被配置为根据所述被测工件的所述实际坐标和角度计算所述抓取路径,所述plc控制柜接收所述工控机的指令并传递至所述运动控制系统,所述运动控制系统被配置为控制所述门架行走机构、所述分拣机器人、所述柔性抓手、所述传感装置的运动。

22.本发明具有以下有益的技术效果:本发明通过控制装置控制理料装备带动柔性抓手进行任意板材零件的抓取、搬运、放料,实现船体板材零件分拣的自动化、智能化,解决了人工理料过程中的效率低、错误率高的问题。

23.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

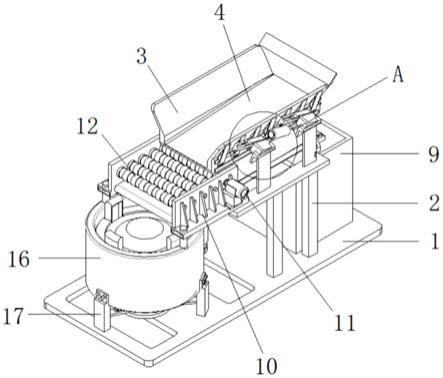

24.图1为本发明立体结构示意图;

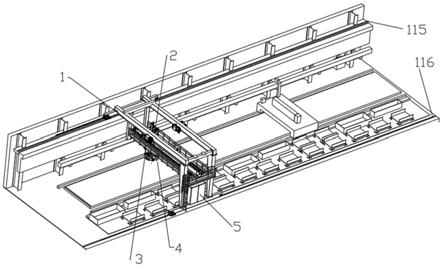

25.图2为本发明不含导轨时的立体结构示意图;

26.图3为本发明分拣机器人的立体结构示意图;

27.图4为本发明分拣机器人和柔性抓手的立体结构示意图。

28.其中,1-门架行走机构;2-分拣机器人;3-柔性抓手;4-传感装置;5-控制装置;101-上轮系安装梁;102-高层框架梁;103-中层框架梁;104-下导轨支撑柱;105-下轮系安装梁;106-直爬梯;107-维修通道及护栏;111-上轮系驱动轮;112-下轮系驱动轮;113-第一电动葫芦;114-第二电动葫芦;115-上导轨;116-下导轨;201-y向导轨;202-y向齿条;203-y向防撞柱;211-主体框架;212-y向轮系;213-z向滑块;214-防坠落直线电机;215-z向齿轮;216-y齿轮;221-z向柱;222-z向导轨;223-z向齿条;224-坦克链;301-旋转框架;302-支撑框架;303-磁头阵列;304-安全扫描仪;305-旋转电机及轴承;401-安装支架;402-视觉设备。

具体实施方式

29.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

30.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

31.如图1所示,本发明提供了一种板材零件的理料装备,包括门架行走机构1、导轨、分拣机器人2、柔性抓手3、传感装置4和控制装置5。门架行走机构1可以为行车结构,能够沿着导轨的长度方向(即x方向)运动。分拣机器人2设置在门架行走机构1上,能够随着门架行走机构1一起沿着x方向运动。同时,分拣机器人2还包括y向行走组件和z向行走组件,其中y向为垂直x方向的方向,z向为垂直x、y方向构成的平面的方向。其中,z向行走组件设置在y向行走组件上,能够随着y向行走组件沿y方向运动。柔性抓手3可旋转地设置在z向行走组件上,能够随着z向行走组件沿z方向运动且能够相对于z向行走组件旋转。通过门架行走机构1和分拣机器人2,柔性抓手3最终能够在x、y、z方向上运动,从而实现任意角度和位置的运动。柔性抓手3上设置有磁头阵列303,通过对磁头阵列303中的不同电磁头断电,可以实现抓取不同形状、不同尺寸、不同重量的零件。传感装置4设置在磁头阵列303的侧边,通过安装支架401连接在柔性抓手3上,能够随柔性抓手3一起运动。传感装置4能够获取被测零件、料箱的实际坐标,并将坐标值传递给控制装置5,控制装置5计算柔性抓手3的抓取坐标、角度及磁头阵列303工作信息,从而控制门架行走机构1、分拣机器人2、柔性抓手3工作,实现任意来料的智能自动抓取及托盘分类存放。

32.在一些实施方式中,导轨包括上导轨115和下导轨116,门架行走机构1包括上轮系安装梁101、高层框架梁102、中层框架梁103、下导轨支撑柱104、下轮系安装梁105。上导轨115安装在厂房的上横梁上,下导轨116安装在厂房底面。上轮系安装梁101设置在上导轨115上,通过上轮在上导轨115上行走,较佳地,上轮包括由电机驱动的上轮系驱动轮111和至少一个从动轮。下轮系安装梁105设置在下导轨116上,通过下轮在下导轨116上行走,较佳地,下轮包括由电机驱动的下轮系驱动轮112和至少一个从动轮。下导轨支撑柱104沿z方向突出设置在下轮系安装梁105上,其一端固定在下轮系安装梁105上,另一端固定连接至高层框架梁102。高层框架梁102沿y方向突出设置在上轮系安装梁101上,一端固定在上轮系安装梁101,另一端与下导轨支撑柱104固定连接。中层框架梁103与高层框架梁102并行

设置,且其高度低于高层框架梁102。分拣机器人2设置在中层框架梁103上。在一些实施方式中,门架行走机构1是半门行车或行车,能够沿着设置在地面上的导轨沿x方向运动,门架行走机构1具有上横梁和下横梁,然后在下横梁上安装分拣机器人2。应当理解,现有技术中其他已有的行车结构也能适用在本技术中。

33.在一些实施方式中,在导轨上设置有编码尺,在门架行走机构1上设置与编码尺配合的读码器,能够读取门架行走机构1在导轨上的对应的编码尺的信息,实现门架行走机构1在x方向的精确位置控制。

34.在一些实施方式中,在高层框架梁102上设置有电动葫芦,能够进行人工余料作业。较佳地,可以安装两个电动葫芦,即第一电动葫芦113和第二电动葫芦114,分别位于分拣机器人2的两侧。

35.在一些实施方式中,门架行走机构1上设置有直爬梯106、维修通道及护栏107,直爬梯106可以设置在支撑柱上,维修通道及护栏107设置在中层框架梁103上,便于对分拣机器人2和柔性抓手3进行维护。

36.在一些实施方式中,分拣机器人2的y向行走组件包括y向导轨201、y向齿条202,y向导轨201和y向齿条202以并行方式设置在中层框架梁103或下横梁上,分拣机器人2的主体框架211上设置有y向轮系212和y向齿轮216,y向轮系212与y向导轨201配合,从而限制分拣机器人2沿y方向运动。y向齿轮216与y向齿条202啮合,在驱动电机的驱动下,给分拣机器人2提供沿y方向运动的驱动力。分拣机器人2的z向行走组件包括z向滑块213、z向导轨222、防坠落直线电机214、z向齿轮215、z向齿条223和z向柱221。z向柱221沿z方向设置在主体框架211上,z向齿条223和z向导轨222沿z方向设置在z向柱221上;z向滑块213与z向导轨222配合,以限制分拣机器人2在z方向的运动,即使得z向柱221能够在z向滑块213中运动;z向齿轮215和z向齿条223啮合,以在驱动电机驱动下提供z方向的驱动力。较佳地,在z向柱221的三个侧面均设置有z向导轨222。

37.在一些实施方式中,在门架行走机构1上设置有y向防撞柱203,y向防撞柱203设置在分拣机器人2y方向的运动行程的终点处,能够防止分拣机器人2撞击门架行走机构1。

38.在一些实施方式中,分拣机器人2还包括坦克链224,其一端连接在主体框架211上,另一端连接至z向柱221。坦克链224形成一个倒u形弯曲形状。

39.在一些实施方式中,柔性抓手3包括旋转框架301和支撑框架302。旋转框架301的上端与z向行走组件的z向柱221连接。旋转框架301上安装有旋转电机及轴承305,与支撑框架302连接,可以实现柔性抓手3的柔性旋转。较佳地,轴承选用止推轴承。支撑框架302上设置有磁头阵列303,用于实现零件的抓取、搬运和放料。较佳地,磁头阵列303采用矩阵式布置,不同的磁头可以通过控制装置5实现断电,从而抓取不同形状、不同尺寸、不同质量的零件。

40.在一些实施方式中,在柔性抓手3上还设置有安全扫描仪304,可以监测周边环境,确保人员、设备安全。

41.在一些实施方式中,传感装置4通过安装支架401连接至支撑框架302。具体地,在支撑支架的两端分别连接有安装支架401,传感装置4分别安装在对应的安装支架401的端部。传感装置4可以采用视觉设备402,亦可以采用线激光扫描仪。采用视觉设备402,可以获得零件、料箱的扫描图片,然后控制装置5根据门架行走机构1、分拣机器人2的实际坐标值,

能够计算获得零件、料箱的实际中心或顶点坐标值、角度值,以供零件抓取、零件入料箱时使用。采用线激光扫描仪,能够识别被测物体的实际坐标、角度,识别料箱的实际坐标、角度。

42.在一些实施方式中,控制装置5包括plc控制柜、工控机、运动控制系统、网络转换接口等,能够控制门架行走机构1、分拣机器人2和柔性抓手3,自动抓取各类零件。控制装置5能够根据不同零件形状计算获得柔性抓手3的磁头阵列303的通电策略,计算多个零件的抓取路径,以实现抓取效率最大化,能够计算零件的放料位置以实现料箱使用效率的最大化。能够计算能耗信息、故障率信息、作业效率等信息,以供大数据分析,全方位降低工厂的停机率、提高工厂的作业效率;安装在工控机中的软件根据计算结果,将每个零件的抓取坐标及角度、抓取路径、料箱放料坐标传递给plc控制柜;plc控制柜接收软件传递的各类信息,并接收各类传感器、安全设备信息,通过plc逻辑运算,将执行指令传递给运动控制系统,运动控制系统通过控制电机的参数实现设备的整体运动,完成视觉扫描、零件抓取、零件搬运、零件放料等动作。

43.本技术的工作过程如下:门架行走机构1能够带动传感装置4实现x方向行走,分拣机器人2能够带动传感装置4实现y方向和z方向行走。通过传感装置4,获取被测零件、料箱的实际坐标,将坐标值传递给控制装置5,通过控制装置5计算柔性抓手3的抓取坐标、角度及磁头阵列303工作信息,然后控制装置5指导门架行走机构1、分拣机器人2、柔性抓手3同时工作,实现任意来料的智能自动抓取及托盘分类存放。

44.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。