领域

本文中所提出的实施方式大体关于涂层的涂覆。更具体而言,本文中所提出的实施方式关于用于确定涂布工艺的终点的装置及方法。

现有技术的描述

隔热涂层(thermal barrier coating;TBC)保护金属基板免受高温氧化及腐蚀。将TBC涂覆至金属基板的传统技术包括电子束物理气相沉积(Electron Beam Physical Vapor Deposition;EBPVD)。TBC的涂覆通常受开环控制系统控制,所述开环控制系统涉及不足的电子束扫描以及工艺参数的手动调整。由于TBC厚度及质量的变化及不合格,开环控制导致低的处理量及TBC的性能易变性。

另外,为了执行传统技术,人工操作者将TBC涂覆至工件并对TBC执行各种测量。举例而言,操作者可自腔室移除工件,并确定涂覆有涂层的工件的重量。使用有涂层与无涂层的工件的重量之间的差来确定涂层的厚度。基于那些测量,操作者调整EBPVD工艺的参数以在工件的整个表面之上获得更均匀的TBC。然而,基于重量的厚度测量无法提供涂层均匀性的指示。此外,此工艺耗时且导致不及最佳的涂层均匀性及质量。

操作者所执行的厚度及质量测量会导致TBC的变化。亦即,取决于操作者关于质量或涂布时间的主观意见,涂层质量及厚度可能不同。

因此,需要用于涂覆TBC的改良装置及工艺。

技术实现要素:

在一个实施例中,提供一种探针组件,所述探针组件包括外壳,所述外壳具有第一末端及与第一末端相对的第二末端。第一窗口与外壳的第一末端相邻。第二窗口与第一窗口相对,且与外壳的第一末端相邻。第一激光源与第一窗口对准。第二激光源与所述第一激光源相对且与第二窗口对准。轴安置在外壳中。测试结构安置在轴的第一末端上。测试结构与外壳的第一末端相邻。

在另一实施例中,提供一种工艺腔室,所述工艺腔室包括主体,所述主体限定在所述主体中的工艺容积。熔池安置在工艺容积中。一或多个铸锭安置在熔池中。一或多个电子束产生器安置在主体上,与熔池相对。一或多个电子束产生器中的每一个与一或多个铸锭中的一个对准。保持器安置在工艺容积中,在一或多个电子束产生器与熔池之间。多个基板安置在保持器上。羽流由一或多个电子束产生器使熔池中的一或多个铸锭熔化而产生的。羽流环绕多个基板。第一激光源安置成与主体的第一侧相邻。第二激光源安置成与主体的与第一侧相对的第二侧相邻。控制器耦接至第一激光源及第二激光源。

在又一实施例中,提供一种工艺腔室,所述工艺腔室包括主体,所述主体限定在所述主体中的工艺容积。熔池安置在工艺容积中。一或多个铸锭安置在熔池中。一或多个电子束产生器安置在主体上,与熔池相对。一或多个电子束产生器中的每一个与一或多个铸锭中的一个对准。保持器安置在工艺容积中,在一或多个电子束产生器与熔池之间。多个基板安置在保持器上。由一或多个电子束产生器使熔池中的一或多个铸锭熔化而产生羽流。羽流环绕多个基板。所述工艺腔室亦包括探针组件。所述探针组件包括外壳,所述外壳具有第一末端及与第一末端相对的第二末端。凸缘将第一末端耦接至形成在主体中的开口。第一窗口与外壳的第一末端相邻。第二窗口与第一窗口相对,且与外壳的第一末端相邻。第一激光源与第一窗口对准。第二激光源与所述第一激光源相对且与第二窗口对准。轴安置在外壳中。测试结构安置在轴的第一末端上。测试结构与外壳的第一末端相邻。

附图说明

因此,可详细地理解本公开案的上述特征的方式,可通过参考实施方式来获得以上简要概述的本公开案的更特定描述,一些实施方式在附图中加以绘示。然而,应注意,附图仅绘示例示性实施方式,且因此不应视为对本公开案的范围的限制,因为本公开案可允许其他同等有效的实施方式。

图1A为根据一些实施方式的部分系统(诸如,EBPVD系统)的示意图。

图1B为根据一些实施方式的系统(诸如,EBPVD系统)的示意图。

图1C为根据一些实施方式的工件保持器的示意图。

图2为根据一些实施方式的涂布腔室的示意图。

图3为根据一些实施方式的探针的示意图。

图4为根据一些实施方式的替代探针的示意图。

图5为根据一些实施方式的涂布腔室的示意图。

图6为根据一些实施方式的涂布腔室的示意图。

图7为根据一些实施方式的描绘用于监控沉积在基板上的涂层的厚度的操作的流程图。

图8为根据一些实施方式的描绘用于监控沉积在基板上的涂层的厚度的操作的流程图。

图9为根据一些实施方式的描绘用于监控在涂布腔室中所执行的涂布程序的各种参数的操作的流程图。

为了便于理解,在可能的情况下,已使用相同元件符号来表示诸图中所共有的相同元件。预期一个实施方式的元件及特征可有益地并入其他实施方式中而无需进一步叙述。

具体实施方式

本文中所描述的实施方式提供涂布工艺(诸如,隔热涂层(thermal barrier coating;TBC)在对象上的电子束物理气相沉积(Electron Beam Physical Vapor Deposition;EBPVD))的装置、软件应用程序及方法。对象可包括由镍及钴基超级合金制造的航天部件,例如,涡轮叶片及轮叶。本文中所描述的装置、软件应用程序及方法提供检测涂布工艺的终点,亦即,确定涂层的厚度何时满足目标值的能力以及用于闭环控制工艺参数的能力中的至少一个。

图1A为可受益于本文所述实施方式的系统100(诸如,EBPVD系统)的示意图。应理解,以下所描述的系统为例示性系统,且其他系统(包括来自其他制造商的系统)可与本公开案的方面一起使用或经修改而实现本公开案的方面。系统100包括具有工艺容积120的涂布腔室102、具有内部容积122的预热腔室104,及具有内部容积124的装载腔室106。将预热腔室104定位成与涂布腔室102相邻,其中阀108安置在预热腔室104的开口112与预热腔室104的开口114之间。将装载腔室106定位成与预热腔室104相邻,其中阀110安置在预热腔室104的开口116与装载腔室106的开口118之间。

系统100进一步包括载体系统101。载体系统101包括安置于轴105上的保持器103。保持器103可移动地安置在内部容积120、122、124中。轴105延伸穿过装载腔室106、预热腔室104及涂布腔室102。轴105连接至驱动机构107,所述驱动机构107将保持器103移动至装载腔室106中的装载位置(关于图1B论述)、预热腔室104中的预热位置(关于图1B论述)及涂布腔室102中的涂布位置(如图1A中所示)中的一个。驱动机构107被安置成与装载腔室106相邻。

在一个实施方式中,阀108及110为栅阀,所述栅阀密封相邻的腔室102、104及106。电子束产生器126耦接至涂布腔室102。电子束产生器126向工艺容积120提供足够能量,以将涂层沉积在安置于工艺容积120内的保持器103上的工件(未示出)上。

图1B为根据一些实施方式的系统130(诸如,EBPVD系统)的示意图。系统130包括一或多个载体系统,诸如,第一载体系统101A、第二载体系统101B、第三载体系统101C及第四载体系统101D。系统130包括耦接至第一预热腔室101A及第二预热腔室104B的涂布腔室102。第二预热腔室104B与第一预热腔室104A相对。第一装载腔室106A耦接至第一预热腔室104A,与涂布腔室102相对。第二装载腔室106B耦接至第二预热腔室104B,与涂布腔室102相对。

第一预热腔室104A与第一装载腔室106A及涂布腔室102相邻。第二预热腔室104B与第二装载腔室106B及涂布腔室102相邻。阀108A、108B、110A及110B安置在相邻腔室中的每一个之间。阀108A及108B对应于关于图1A所描述的阀108。类似地,阀110A及110B对应于关于图1A所描述的阀110。载体系统101A、101B、101C及101D中的每一个分别包括驱动机构107A、107B、107C、107D、轴105A、105B、105C、105D及保持器103A、103B、103C、103D。

如图所示,第一载体系统101A处在装载(或卸除)位置,其中第一保持器103A安置在第一装载腔室106A内。第二载体系统101B处在处理位置,其中第二保持器103B安置在涂布腔室102内。第三载体系统101C处在预热位置,其中第三保持器103C安置在第二预热腔室104B中。第一多个基板132安置在第二保持器103B上,且第二多个基板135安置在第三保持器103C上。第四载体系统101D处在卸除(或装载)位置,其中第四保持器103D安置在第二装载腔室106B内。

一或多个载体系统101A、101B、101C及101D中的每一个类似于关于图1A所描述的载体系统101。举例而言,第一载体系统101A包括安置在第一轴105A上的第一保持器103A。如上所述,第一轴105A耦接至第一驱动机构107A,所述第一驱动机构107A使第一轴及第一保持器在装载、预热及涂布位置之间移动。

在操作期间,一或多个基板(诸如,基板132)定位在装载腔室106A及106B中的保持器103A、103B、103C及103D中的每一个上。保持器103A、103B、103C及103D中的每一个上的一或多个基板异步地移动至相应预热腔室104A及104B且接着移动至涂布腔室102。

在处理期间的给定时间处,保持器103A、103B、103C及103D中的至少一个定位在涂布腔室102中,且另一保持器定位在相应预热腔室104A中。举例而言,当在涂布腔室102中处理第二保持器103B上的一或多个基板132的同时,在第二预热腔室104B中加热第三保持器103C上的一或多个额外基板135。同时地,将第三多个基板(未示出)装载至第一装载腔室106A中的第一保持器103A上。自定位在第二装载腔室106B中的第四保持器103D卸除先前在涂布腔室102中处理的第四多个基板。

在一或多个基板132的处理完成之后,已处理基板132移动至第一装载腔室106A以便冷却或自第二保持器103B卸除。在卸除已处理基板132的同时,在第一预热腔室104A中加热第一保持器103A上的一或多个基板。同时地,在涂布腔室102中处理第三保持器103C上的一或多个额外基板135。另外,可将一或多个基板(未示出)装载至第二装载腔室106B中的第四保持器103D上。

在可与以上所论述的一或多个实施方式相组合的一个实施方式中,第三装载腔室(未示出)可定位成与第一装载腔室106A相邻。在那个实施方式中,第一载体系统101A可移动地安置在涂布腔室102、第一预热腔室104A与第一装载腔室106A之间。第二载体系统101B可安置在第三装载腔室中。亦即,第二载体系统101B可移动地安置在涂布腔室102、第一预热腔室104A与第三装载腔室之间。

第一装载腔室106A及第三装载腔室可在大体上垂直于第一轴105A及第二轴105B的方向上移动,以使得每次第一装载腔室106A或第三装载腔室耦接至第一预热腔室104A。

类似地,第四装载腔室(未示出)可定位成与第二装载腔室106B相邻。第三载体系统101C可移动地安置在涂布腔室102、第二预热腔室104B及第二装载腔室106B之间。第三载体系统101C可移动地安置在涂布腔室102、第一预热腔室104A及第四装载腔室之间。

第三装载腔室及第四装载腔室可在大体上垂直于第三轴105C及第四轴105D的方向上移动,以使得每次第二装载腔室106B或第四装载腔室耦接至第二预热腔室104B。

图1C为根据一些实施方式的保持器103的示意图。保持器103包括第一臂134及第二臂136。第一臂134经由第一连接件138耦接轴105。第二臂136经由第二连接件140耦接轴105。第一连接件138及第二连接件140可旋转地耦接至轴105并围绕轴105的中心轴线148旋转。在一些实施方式中,第一连接件138及第二连接件140刚性地附接至轴105。

一或多个第一支架142附接至第一臂134。一或多个第二支架144附接至第二臂136。第一支架142及第二支架144分别自第一臂134及第二臂136横向地延伸。第二支架144大体上平行于第一支架142。

第一支架142中的每一个围绕那个第一支架142的中心轴线150旋转。类似地,第二支架144中的每一个围绕那个第二支架144的中心轴线146旋转。第一支架142及第二支架144的中心轴线150及146分别大体上垂直于轴105的中心轴线148。在操作中,一或多个基板(未示出)可附接至第一支架142及第二支架144,而同时定位在装载腔室中,诸如,关于图1B所论述的第一装载腔室106A及第二装载腔室106B。

在可与以上所论述的一或多个实施方式相组合的一些实施方式中,轴105为固定的,且第一臂134及第二臂136围绕轴105的中心轴线148旋转。在那个实施方式中,第一臂134及第二臂136相对于轴105的中心轴线成相等角度。举例而言,第一臂134及第二臂136中的每一个围绕中心轴线148旋转最大达约90度。

控制器(未示出)可耦接至保持器103,以控制定位于保持器103上的一或多个基板的旋转速度。控制器可监控并调整轴105的旋转速度以及第一臂134及第二臂136的移动。控制器亦可监控并调整支架142、144中的每一个的旋转速度。

调整轴105、第一臂134、第二臂136及支架142、144的旋转速度亦调整了安置于轴105、第一臂134、第二臂136及支架142、144上的基板的旋转速度。调整一或多个基板的旋转速度减少了基板过热的发生,所述基板过热会导致基板的损坏。

图2为根据一些实施方式的涂布腔室200的示意图。涂布腔室200可对应于关于图1A及图1B所论述的涂布腔室102。涂布腔室200包括主体203,主体203限定主体203中的工艺容积230。熔池206安置在工艺容积230中。熔池206包括由含陶瓷材料制造的一或多个铸锭208。一或多个监控设备安置在涂布腔室200上。监控设备包括高温计218及红外线成像设备222。

涂布腔室200包括穿过主体203安置的一或多个电子束产生器202。一或多个基板212定位在工艺容积230中介于一或多个电子束产生器202与熔池206之间。一或多个基板212安置在保持器上,诸如,关于图1A、图1B及图1C所描述的保持器103。

在操作期间,电子束产生器202产生导向一或多个铸锭208的电子束204。电子束204使铸锭208的材料熔化,且为每一铸锭208形成在熔池206与一或多个电子束产生器202之间的蒸汽羽流210。涂层经由蒸汽羽流210的蒸汽沉积在一或多个基板212上。

穿过主体203安置高温计218。虽然示出一个高温计218,但可使用任何数目个高温计。高温计218可为双波长高温计。如图所示,高温计218延伸穿过主体203。然而,高温计218可定位在工艺容积230中或在主体203之外。

高温计218可用以经由形成在主体203中的窗口(未示出)测量工艺容积230中的温度。高温计218可监控腔室衬垫(未示出)、保持器(诸如,关于图1A、图1B及图1C所描述的保持器103)、基板212中的一或多个以及涂布腔室200的其他部件的温度。一或多个额外高温计(未示出)可安置在装载腔室中,诸如,关于图1A及图1B所论述的装载腔室106、106A及106B。

穿过主体203安置红外线成像设备222。在可与以上所论述的一或多个实施方式相组合的一个实施方式中,红外线成像设备222可为短波长红外线成像设备(short wavelength infrared imaging;SWIR)。在可与以上所论述的一或多个实施方式相组合的一个实施方式中,红外线成像设备222被安置成与熔池206相邻,以监控熔池206的温度并检测熔池206的沸腾或喷发。熔池206中的铸锭208材料的喷发可导致蒸汽羽流210的偏离,从而导致沉积在基板212上的不均匀涂层。

红外线成像设备222可安置在工艺容积230中的其他位置处,或在主体203周围。在一些实施方式中,一或多个红外线成像设备安置在预热腔室中,诸如,关于图1A、图1B及图1C所描述的预热腔室104、104A及104B。红外线成像设备222亦可用以监控腔室衬垫、保持器103、基板212以及涂布腔室200的其他部件的温度。

控制器220耦接至电子束产生器202、高温计218及红外线成像设备222。控制器220亦可耦接至保持器103。在操作中,控制器220接收来自监控设备218、222的信号。基于所述信号,控制器220确定并调整基板212在支架142、144及轴105上旋转的速度。所述信号可指示熔池的温度。控制器220可确定熔池206是否过热,且通过减小相应的电子束产生器202的功率来调整熔池206的温度。

虽然图2中绘示出了高温计218及红外线成像设备222两者,但高温计218及红外线成像设备222中的每一个可单独地与涂布腔室200一起使用。高温计215及红外线成像设备222中的每一个实现了在涂布腔室200中所执行的涂布工艺的改良的涂布能力。举例而言,基板212的温度或涂布速率可用以确定基板212的旋转速度。亦即,控制器220可基于测量到的数据来调整基板212或保持器的旋转速度。

多个基板212的第一侧214面向熔池206。多个基板212的第二侧216与第一侧相对且面向电子束产生器202。多个基板的第一侧214上的温度高于第二侧216上的温度。举例而言,第一侧214上的温度可在约摄氏950度与约摄氏1200度之间,诸如,约摄氏1075度。第二侧216上的温度可在约摄氏850度与约摄氏1100度之间,诸如,约摄氏975度。

第一侧214与第二侧216之间温度的差异可归因于第一侧214接近熔池206,所述熔池206可处在约摄氏2500度与约摄氏5000度之间的温度下,诸如,约摄氏3000度。温度差异可导致不均匀的涂层沉积在多个基板212上。为了减少不均匀涂层的发生,多个基板212沿一或多个轴线旋转。

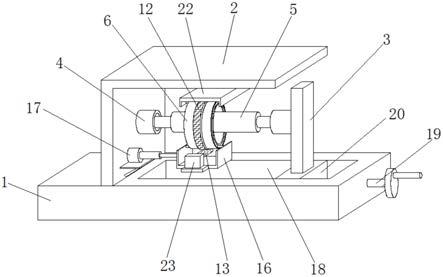

图3为根据一些实施方式的探针300的示意图。探针300耦接至涂布腔室102。探针包括轴302、环绕轴302的壳体306,以及将壳体306耦接至涂布腔室102的凸缘314。轴302沿壳体306的内部自第一末端350延伸至与第一末端350相对的第二末端352。轴302的第二末端352与涂布腔室102相邻。在可与以上所论述的一或多个实施方式相组合的一个实施方式中,壳体306为圆柱形的。

测试结构304安置在轴302的第二末端352处。在可与以上所论述的一或多个实施方式相组合的一些实施方式中,测试结构304为圆柱形的。在可与以上所论述的一或多个实施方式相组合的其他实施方式中,测试结构304可为另一几何形状。在可与以上所论述的一或多个实施方式相组合的一些实施方式中,测试结构304由与被处理的基板(诸如,以上关于图1B及图2所论述的基板132、135及212)相同的材料制造。

可制造测试结构304,以使得沉积在测试结构304上的涂层可大体上等同于沉积在待处理的基板上的涂层。举例而言,测试结构304可被制造成包括将处理的基板的一或多个特征,诸如,薄壁、空腔、凹槽、孔洞、沟道、槽或其他特征。

在可与以上所论述的一或多个实施方式相组合的一些实施方式中,一或多个传感器(未示出)可内嵌在测试结构304中。测试结构304中的一或多个传感器可测量并监控沉积在测试结构304上的涂层的温度、涂层厚度或速率。举例而言,热电偶或石英晶体可内嵌在测试结构304中。

致动器(未示出)耦接至轴302。轴302沿壳体306移动,以使得轴延伸至涂布腔室102的工艺容积120中。亦即,致动器使得测试结构304能够在处理期间定位在蒸汽羽流210中。因此,在处理期间,汽化的涂层材料沉积在测试结构304上。控制器322可耦接至致动器以控制探针300的移动。

在定位在羽流210中一段时间之后,测试结构304经由凸缘314缩回至壳体306中。测试结构304定位在测量系统360中。测量系统360包括第一激光源318、第二激光源316,及控制器322。第一激光源318及第二激光源316安置在探针300的相对侧上,且与第一窗口310及第二窗口312对准。第一激光源与第一窗口310相邻,且第二激光源316与第二窗口312相邻。

一旦测试结构304已对准,控制器322便启动第一激光源318及第二激光源316以测量沉积在测试结构304上的涂层的厚度。通过确定在涂布之前激光源318、316与测试结构304的表面之间的第一距离与在处理期间激光源318、316与测试结构304上的涂层的表面之间的第二距离之间的差,来测量测试结构上的涂层的厚度。测试结构304上的涂层的厚度可由控制器322计算,或可将测量值提供至中央处理单元(未示出)以执行计算。

若涂层的测量厚度满足目标涂层厚度,则已满足涂布工艺的终点,且涂布工艺完成。然而,若涂层的测量厚度不满足目标涂层厚度,则测试结构304重新延伸至涂布腔室中,以使得可在测试结构304上沉积额外厚度的涂层。亦即,重复涂布工艺及厚度测量,直至涂层厚度满足目标涂层厚度为止。

在可与以上所论述的一或多个实施方式相组合的一个实施方式中,冷却外套308与壳体306的外直径相邻。冷却流体(诸如,水)可流经冷却外套308,以降低在冷却外套308中的壳体306及轴302的温度。冷却外套308防止壳体306及轴302过热,所述过热可导致测量系统360的一或多个部件的损坏。

探针300使得能够确定涂布工艺的进展,而不会结束涂布工艺。探针300实质上减少了涂布工艺在正处理的基板上沉积了足够厚度的涂层之前终止的发生。可与探针300及测量系统360组合地使用一或多个额外传感器。举例而言,可利用高温计218及红外线成像设备222(关于图2所论述)中的一或多个。沉积在测试结构304上的涂层的厚度测量值大体上类似于沉积在被处理的一或多个基板(例如,以上所论述的基板132、135及212)上的涂层的厚度。

图4为根据一些实施方式的替代探针400的示意图。替代探针400类似于关于图3所论述的探针,不同之处在于以下所论述的方面。

测量系统402包括第一激光源404、二向色镜406、显微镜物镜408,及拉曼(Raman)光谱仪410。控制器412耦接至第一激光源404并控制第一激光源404的输出。控制器亦耦接至拉曼光谱仪410,以控制拉曼光谱仪410所执行的测量。

在操作中,测试结构304自工艺容积120缩回,且在第一窗口310与第二窗口312之间对准。激光能量(亦即,电磁辐射)由第一激光源404输出,且照射测试结构304的表面(包括沉积于所述表面上的任何涂层)。显微镜物镜408将激光能量聚焦至测试结构304的表面的特定部分。

一些激光能量被反射离开测试结构304的表面(或安置于所述表面上的涂层)返回至二向色镜406。二向色镜406将反射的能量重新导向至拉曼光谱仪410。拉曼光谱仪410测量安置在测试结构304上的涂层的结构及成分。

来自拉曼光谱仪410的测量值用以确定沉积在测试结构上的涂层(以及因此沉积在基板132、135及212上的涂层)是否满足目标结构及目标成分。若不满足目标结构及成分,则控制器412或耦接至控制器412的CPU可确定是否应增大涂层的厚度,或是否应移除基板上的涂层并在所述基板上涂覆新涂层。

可与探针300及测量系统402组合地使用一或多个其他传感器。举例而言,可利用高温计218及红外线成像设备222(关于图2所论述)中的一或多个以及测量系统360(关于图3所论述)。有利地,测量系统402使得能够监控沉积在基板(诸如,以上所论述的基板132、135及212)上的涂层的结构及成分。

图5为根据一些实施方式的测量系统500的示意图。测量系统500类似于测量系统360,不同之处在于,测量系统500测量沉积在将处理的一或多个基板212上的涂层的厚度,而非沉积在测试结构304上的涂层的厚度。

测量系统500包括安置于涂布腔室102的相对侧上的第一激光源502及第二激光源504。第一激光源502及第二激光源504与将处理的一或多个基板212中的至少一个对准。第一激光源502及第二激光源504中的每一个耦接至控制器508。

在可与以上所论述的一或多个实施方式相组合的一个实施方式中,控制器508可为与关于图2所论述的控制器220分离的控制器。控制器508亦可表示控制器220。亦即,尽管未在图5中示出,但控制器508可耦接至电子束产生器202、高温计218及红外线成像设备222。

在操作中,测量系统500可用以执行测量操作,以确定沉积在一或多个基板212上的涂层的厚度。控制器508确定测量系统500何时执行测量操作。举例而言,测量系统500可在涂布工艺期间以特定时间间隔执行测量操作。测量系统500亦可在涂布操作期间连续地执行测量操作。

测量系统500所执行的测量操作包括在涂布操作之前确定第一激光源502或第二激光源504与一或多个基板212中的至少一个之间的第一距离。一旦涂布操作已开始,测量系统500便确定第一激光源502或第二激光源504与一或多个基板212中的至少一个之间的第二距离。涂层厚度为第二距离与第一距离之间的差。

有利地,测量系统500提供沉积于一或多个基板212上的涂层的实时厚度测量。因此,可以最小的中断或停机时间来执行涂布工艺。因此,测量系统500提高了涂布工艺的效率。可与一或多个其他传感器(诸如,关于图2所论述的高温计218及红外线成像设备222中的一或多个)、关于图3所论述的测量系统360以及关于图4所论述的测量系统402组合地使用测量系统500。

图6为根据一些实施方式的涂布腔室600的示意图。涂布腔室600类似于以上所论述的涂布腔室102及200。涂布腔室600包括一或多个石英晶体监控器602,所述一或多个石英晶体监控器602安置于所述涂布腔室600中。亦即,一或多个石英晶体监控器602安置在羽流210中或与羽流210相邻。

一或多个石英晶体监控器602包括振荡石英晶体。当涂层沉积在晶体上时,晶体的振荡速率(例如,频率)改变。振荡速率的变化用以确定涂层的沉积速率。沉积速率用以确定沉积在基板212上的涂层的厚度。沉积速率亦可用以确定蒸汽羽流210的分布及温度。

控制器604耦接至一或多个石英晶体监控器602中的每一个。控制器接收来自一或多个石英晶体监控器602的信号,并确定在一或多个石英晶体监控器602中的每一个上的涂层的沉积速率。控制器604可对应于以上所论述的控制器220、322、412及508中的一或多个。在可与以上所论述的一或多个实施方式相组合的一个实施方式中,控制器604可与以上所论述的控制器220、322、412及508中的一或多个分离并耦接至所述一或多个。

图7为根据一些实施方式的描绘用于监控沉积于基板上的涂层的厚度的操作700的流程图。操作700以其中在安置于涂布腔室中的多个基板上启动涂布工艺的操作开始。所述涂布腔室可对应于以上所论述的涂布腔室102及200。多个基板可对应于以上所论述的基板132、135及212。

在操作704处,沉积在多个基板上的涂层的厚度。可使用一或多个传感器或测量系统(诸如,以上所论述的高温计218、红外线成像设备222、测量系统360、测量系统402或测量系统500)来确定涂层的厚度。

在操作706处,确定涂层的厚度是否满足目标涂层厚度。一或多个控制器(诸如,控制器220、322、412、508及604)可基于来自传感器及测量系统中的一或多个的数据来确定是否满足目标涂层厚度。若涂层厚度不满足目标涂层厚度,则重复操作702至706,直至满足目标涂层厚度为止。

在确定满足了目标涂层厚度之后,检测到涂布工艺的终点,且针对多个基板的涂布工艺完成。可针对额外多个基板重复操作700。

图8为根据一些实施方式的描绘用于监控沉积于基板上的涂层的厚度的操作800的流程图。操作800在操作处开始,此处在探针上的测试结构(诸如,关于图3及图4所论述的探针300及测试结构304)与外壳内的第一激光源及第二激光源(诸如,分别关于图3所论述的第一激光源318及第二激光源316)对准。

在操作804处,确定第一激光源与测试结构的表面之间的第一距离,并确定第二激光源与测试结构的另一表面之间的第二距离。

在操作806处,将探针及测试结构延伸至涂布腔室中。测试结构延伸至涂布腔室中,使得测试结构定位在与将处理的一或多个基板相邻的蒸汽羽流内,诸如,以上所论述的蒸汽羽流210及基板132、153及212。

在操作808处,在一或多个基板上执行涂布工艺。在涂布工艺期间沉积在一或多个基板上的涂层亦沉积在测试结构上。

在操作810处,探针及测试结构缩回至外壳中。测试结构对准在第一激光源与第二激光源之间。

在操作812处,确定第一激光源与沉积在测试结构上的涂层的表面之间的第三距离,并确定第二激光源与沉积在测试结构上的涂层的另一表面之间的第四距离。

在操作814处,确定第一距离与第三距离之间的第一差。确定第二距离与第四距离之间的第二差。将第一差及第二差与目标涂层厚度进行比较。若第一差或第二差不满足目标涂层厚度,则重复操作806至814。

在确定第一差及第二差满足了目标涂层厚度之后,达到涂布工艺的终点,且涂布工艺完成,并自涂布腔室移除基板。

图9为根据一些实施方式的描绘用于监控在涂布腔室中所执行的涂布程序的各种参数的操作900的流程图。操作900在操作902处开始,此处启动涂布工艺以在多个基板上沉积涂层。

在操作904处,涂布腔室中的一或多个传感器测量涂布腔室中的温度。举例而言,一或多个高温计(诸如,关于图2所论述的高温计218)或探针(诸如,关于图3所论述的探针300)可用以测量多个基板、腔室衬垫、蒸汽羽流、基板保持器或涂布腔室的其他部件的温度。测量到的温度被传输至耦接至传感器或探针的控制器。或者或另外,测量到的温度亦可被传输至耦接至传感器或探针的中央处理单元。

在操作906处,控制器及/或中央处理单元确定测量到的温度是否满足(例如,小于)温度阈值。若测量到的温度未能满足温度阈值,则在操作908处,控制器及/或中央处理单元减小电子束产生器(诸如,关于图2、图5及图6所论述的电子束产生器202)的功率。一旦电子束产生器的功率减小,便重复操作904至906,直至测量到的温度满足温度阈值为止。

一旦测量到的温度满足温度阈值,便在操作910处监控涂布腔室中的熔池。使用红外线成像设备(诸如,关于图2所论述的红外线成像设备222)来监控熔池。信号自红外线成像设备传输至控制器及/或中央处理单元。

在操作912处,控制器及/或中央处理单元确定熔池的内容物是否沸腾或喷发。若熔池的内容物沸腾或喷发,则在操作908处,控制器及/或中央处理单元减小电子束产生器的功率。减小电子束产生器的功率会降低熔池的内容物的温度。一旦电子束产生器的功率减小,便重复操作904至912。

在确定熔池的内容物未沸腾或喷发之后,在操作914处,测量沉积在多个基板上的涂层的厚度。可使用探针及/或测量系统(诸如,关于图3及图4所论述的探针300以及关于图5及图6所论述的测量系统500及/或600)来测量涂层的厚度。测量值被传输至控制器及/或中央处理单元。

在操作916处,控制器及/或中央处理单元确定测量到的厚度是否满足目标涂层厚度。

若测量到的厚度不满足目标涂层厚度,则在操作918处,控制器及/或中央处理单元确定是否需要改变一或多个涂布参数。举例而言,控制器及/或中央处理单元可确定应改变温度、电子束产生器的功率或一或多个基板的旋转速度中的一或多个。

若不需要改变涂布参数,则重复操作902至916,以使得额外涂层沉积在多个基板上。若确实需要改变一或多个涂布参数,则在操作920处,控制器及/或中央处理单元识别出哪一(哪些)参数需要改变。

在操作922处,控制器及/或中央处理单元改变所识别的(若干)涂布参数。一旦改变了(若干)涂布参数,便重复操作902至916,直至测量到的涂层厚度满足目标涂层厚度为止。当在操作916处确定测量到的涂层厚度满足目标涂层厚度之后,达到涂布工艺的终点,且涂布工艺完成。

可针对额外涂层材料重复操作900。举例而言,可向熔池添加或代替不同的涂层材料,以将额外涂层沉积至多个基板。不同涂层材料的涂布工艺的终点可在与通过原始涂层材料执行的涂布工艺不同的时间长度之后。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。