1.本技术涉及壳芯领域,尤其是涉及一种汽车轮边壳芯结构。

背景技术:

2.汽车轮边使汽车的重要组成部分,目前在汽车轮边的生产过程中,铸造是常用的生产方法。

3.现有的一种汽车轮边,参照图4,包括轮边主体和贯穿轮边主体两端面的中心孔。目前在使用铸造方法生产汽车轮边时,往往是先使用铸造砂制作汽车轮边的壳芯结构,再将液态金属浇筑进壳芯内,待金属冷却成型后,将壳芯与铸造完成的汽车轮边毛坯分离,然后再对毛坯钻孔,修边成型汽车轮边。

4.针对上述中的相关技术,发明人认为存在有汽车轮边中心孔成型操作繁琐,效率低的问题。

技术实现要素:

5.为了解决汽车轮边制造时安装时中心孔成型操作繁琐,效率低的问题,本技术提供一种汽车轮边壳芯结构。

6.本技术提供的一种汽车轮边壳芯结构采用如下的技术方案:

7.一种汽车轮边壳芯结构,包括:

8.模壳,两个,两所述模壳对称设置,两所述模壳的相互靠近一侧拼接形成壳腔,所述壳腔两端敞口设置;

9.基座,设置于拼接后两所述模壳一端,所述基座能够封闭所述壳腔一端;

10.抽芯,设置于所述壳腔内部,所述抽芯两端延伸至壳腔的两端敞口部,所述抽芯一端插设于所述基座内。

11.通过采用上述技术方案,在对壳芯结构进行安装时,先将抽芯插接于基座上,将两模壳拼接组合形成壳腔并与基座进行组合,与抽芯组成壳芯结构,使汽车轮边铸造时中心孔部分可一体成型于轮边主体,提高生产效率。

12.优选的,各所述模壳外周面均设置有半环槽,两所述模壳的半环槽随两模壳拼接后能够形成环形槽;

13.两模壳对应环形槽的外侧设置有套环;

14.所述套环包括两半环,所述两半环的一端相互铰接,且其另一端搭扣连接;

15.所述套环卡设于所述环形槽中。

16.通过采用上述技术方案,将壳芯结构组装完毕后,将套环对应环形槽卡设于两模壳外部,可以使两模壳拼接后的相对位置保持固定。

17.优选的,所述基座周面开设限位槽;

18.拼接两所述模壳靠近基座一端卡接于所述限位槽内。

19.通过采用上述技术方案,在基座上组装两模壳时,将两模壳靠近基座一端对应卡

接于基座的限位槽内,在浇注过程中,能保持壳芯结构更加稳定,不易从底部发生泄漏。

20.优选的,所述的一种汽车轮边壳芯结构,还包括:

21.堵头,设置于拼接后两所述模壳远离基座的一端,所述堵头能够封闭所述壳腔远离基座的一端。

22.通过采用上述技术方案,在壳芯远离基座一端设置堵头,能保证在铸造过程中,浇注液不从壳芯顶部产生泄漏和飞溅。

23.优选的,所述抽芯插设于所述堵头内。

24.通过采用上述技术方案,将抽芯插设于所述堵头内,能提高壳芯结构整体的稳定性。

25.优选的,所述模壳内部壳腔设置加强筋。

26.通过采用上述技术方案,在模壳内部增加加强筋结构,能大幅提高模壳强度。

27.优选的,所述模壳的外侧设置有握把。

28.通过采用上述技术方案,在两模壳外壁设置握把,在铸造工作完成,铸造件冷却后,可拉动握把将两模壳分离,方便脱模。

29.优选的,一所述模壳靠近另一所述模壳的一侧固定有凸条,且另一所述模壳对应凸条的位置设置有凹槽,所述凸条能够插设于所述凹槽内。

30.通过采用上述技术方案,在拼接两模壳时,将两模壳的凸条与凹槽处对应,能在组装完成后使两模壳紧密贴合。

31.综上所述,本技术至少具有以下一种效果:

32.1. 在对壳芯结构进行安装时,将两模壳的凸条侧与凹槽侧分别对应,进行拼接安装,并且将基座与壳芯进行连接,能使壳芯各部分紧密贴合,不易发生错位等现象,保证铸造质量。

33.2. 在浇注过程中,能保持壳芯结构更加稳定,不易从底部发生泄漏。

附图说明

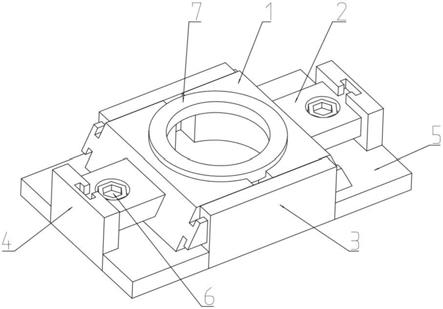

34.图1是本技术实施例一种汽车轮边壳芯结构立体结构示意图。

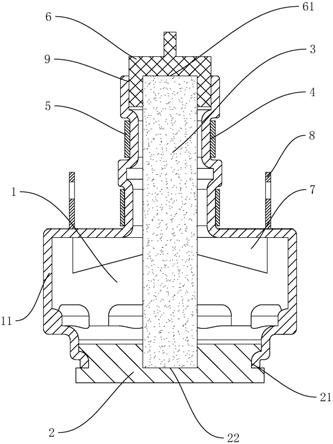

35.图2是本技术实施例一种汽车轮边壳芯结构剖视图。

36.图3是本技术实施例一种汽车轮边壳芯结构中模壳的立体结构示意图。

37.图4时背景技术中汽车轮边的立体结构示意图。

38.附图标记说明:01、轮边主体;02、中心孔;1、壳腔;11、模壳;12、凸条;13、凹槽;2、基座;21、限位槽;22、插孔一;3、抽芯;4、环形槽;5、套环;6、堵头;61、插孔二;7、加强筋;8、握把;9、浇注口。

具体实施方式

39.以下结合附图1-4对本技术作进一步详细说明。

40.本技术实施例公开一种汽车轮边壳芯结构。

41.参照图1和图2,一种汽车轮边壳芯结构主要包括模壳11、基座2、抽芯3、堵头6。

42.模壳11呈内凹状,两模壳11对称设置,两模壳11能够相互拼接形成壳腔1,壳腔1与汽车轮边的外轮廓结构相同,且壳腔1对应汽车轮边轴线方向的两端均敞口设置。

43.基座2呈圆盘状,基座2的周面开设有环形的限位槽21,将基座2置于两模壳11之间与模壳11组装时,拼接后两模壳11靠近基座2的一端均能够卡接于基座2周面的限位槽21中。

44.参照图2和图3,为增加模壳11连接配合的精准性,一模壳11靠近另一模壳11的一侧一体成型有凸条12,而另一模壳11对应凸条12的位置一体成型有凹槽13,组合时先将模壳11靠近基座2的一端,卡接于基座2周面的限位槽21中,此时模壳11外缘的凸条12会对应插接于另一模壳11外缘的凹槽13处,使模壳11边缘紧密贴合,组成壳腔1。

45.参照图2和图4,抽芯3竖直设置于壳腔1内轴线位置处,抽芯3的直径与汽车轮边中心孔02的直径相同,且抽芯3的两端分别延伸至壳腔1的两端敞口部。基座2位于壳腔1内一侧的轴线位置处开设有插孔一22,插孔一22与壳腔1的轴线处于同一直线,抽芯3竖直插接于基座2的插孔一22内,从而实现模壳11、基座2以及抽芯3的一体连接。

46.参照图1和图2,壳芯远离基座2的一端的敞口部位形成浇注口9,堵头6能够插设于浇注口9内,实现对浇注口9的密封。此外,堵头6对应抽芯3的位置开设有插孔二61,在将堵头6插设于浇注口9内时,抽芯3远离基座2的一端能够插设于插孔二61内,实现抽芯3在壳腔1内的稳定定位。在进行浇注工作时,向浇注口9内添加浇注液,添加完毕后将堵头6插于浇注口9内,防止泄露以及飞溅产生。

47.参照图1和图2,模壳11的上端外周面开设有半环槽,两模壳11的半环槽在模壳11拼接后,能形成环形槽4,模壳11外侧对应环形槽4位置设置有套环5,套环5包括两半环,两半环的一端相互铰接,且两半环的另一端设置搭扣,组装壳腔1时将套环5卡接于环形槽4内,并将搭扣锁紧,可固定两模壳11位置,避免在铸造过程中两模壳11分离。

48.参照图2和图3,模壳11内部设置加强筋7,加强筋7能显著提高模壳11强度,降低模壳11发生断裂的概率。

49.参照图1和图2,模壳11外壁还一体成型有握把8,在铸造工作完成后,先将套环5拆卸,再拉动握把8使模壳11分离,将铸造件脱模。

50.本技术实施例一种汽车轮边壳芯结构的实施原理为:先将抽芯3插接于基座2上,将两个内部一体成型有加强筋7的模壳11底部分别对应插接于基座2的限位槽21中,并使模壳11外缘的凸条12与凹槽13对应拼合,使模壳11外壁贴合,形成壳腔1,再将套环5套设于壳芯外壁的环形槽4内,并锁紧套环5搭扣,使套环5卡接于环形槽4中,组装完毕后向浇注口9内添加浇注液体,添加完成后将堵头6抵接于抽芯3插接于浇注口9内,待浇注液体冷却凝固后,将套环5和堵头6取下,拉动握把8将模壳11取下,再将抽芯3从铸件内取出,最后取下铸件,完成铸造工作;模壳11因为加强筋7的存在不易发生断裂,可重复使用。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。