1.本实用新型涉及工件打磨技术领域,尤其是涉及一种除尘装置及转子抛光机。

背景技术:

2.对于一些轴类零件表面进行打磨通常需要用到抛光机,打磨过程中会出现大量粉尘,因此除尘装置是必不可少的;但是现有的除尘装置中通常将粉尘送至消尘布袋中,但是消尘布袋中粉尘仍为弥散状态,仍可能存在粉尘泄漏问题。

技术实现要素:

3.本实用新型的目的是提供一种除尘装置及转子抛光机,以解决上述现有技术存在的问题,除尘效果好。

4.为实现上述目的,本实用新型提供了如下方案:

5.本实用新型提供一种除尘装置,包括:吸尘部件,用于设置于工件的粉尘侧;及具有一空腔的除尘箱,所述除尘箱包括使所述除尘箱内外连通的第一开口,所述吸尘部件用于与所述第一开口连通并用于将粉尘通过所述第一开口送至所述空腔内,且所述空腔内用于盛装能够溶解粉尘的液体。

6.优选地,所述空腔包括底部连通的第一腔室和第二腔室,所述第一腔室的上方设置有所述第一开口,所述第二腔室的顶部设有第二开口;所述第一腔室和所述第二腔室内均盛装有所述液体。

7.优选地,所述空腔内还包括第三腔室,所述第三腔室的顶部设置有第三开口,所述第二开口与所述第三开口通过第一管路连接以使所述第二腔室与所述第三腔室连通。

8.优选地,所述除尘箱内设置有第一隔板和第二隔板,所述第一隔板和所述第二隔板间隔设置于所述除尘箱内,所述第一隔板的顶端和侧端与所述除尘箱的内壁紧贴设置,所述第一隔板的底端与所述除尘箱的内底壁间隙设置;所述第二隔板的顶端、底端和各侧端均与所述除尘箱的内壁均紧贴设置; 所述第一隔板和所述第二隔板将所述空腔分隔为所述第一腔室、所述第二腔室和所述第三腔室。

9.优选地,所述第二开口设置为通孔,所述第三开口设置为敞口,且所述第三开口设置有倾斜的挡板,所述挡板与所述除尘箱连接,且所述挡板的低端伸入所述第三腔室内,所述第一管路的一端与所述第二开口固定连接且连通,所述第一管路的另一端位于所述挡板上方。

10.优选地,所述吸尘部件包括:风机,用于设置于移动板上,所述风机的出口端与所述第一开口连通;及吸尘罩,用于设置于所述移动板上,所述吸尘罩的一端设置为敞口侧,且所述风机的进口端与所述吸尘罩连通并用于使所述吸尘罩内产生负压并通过所述敞口侧将粉尘吸至所述吸尘罩内。

11.优选地,所述吸尘罩用于与电机固定连接,所述电机主体用于设置于所述吸尘罩外,所述电机的输出端用于伸入所述吸尘罩内并用于带动砂带运转。

12.优选地,所述吸尘部件还包括连接板,所述风机设置于所述连接板上;所述连接板用于设置于所述移动板上方并用于通过第一转动机构与所述移动板转动连接,以使所述连接板在水平面内相对于所述移动板转动;所述吸尘罩设置于所述连接板上,并通过第二转动机构与所述连接板转动连接,以使所述吸尘罩在竖向上相对于所述连接板转动。

13.优选地,所述除尘箱用于与移动板固定连接,且所述除尘箱底部设置有行走轮。

14.本实用新型还提供了一种转子抛光机,包括:机架,所述机架上设置有位于工件下方的移动板;第一转动夹持机构,设置于所述机架上,用于夹持所述工件并使所述工件转动;第一驱动机构,设置于所述机架上,并与所述移动板连接,所述第一驱动机构用于驱动所述移动板沿所述工件的轴向移动;如上述所述的除尘装置,设置于所述工件的粉尘侧;及打磨件,所述打磨件包括驱动装置和砂带,所述驱动装置用于驱动所述砂带运转以打磨所述工件;且所述打磨件能够随所述移动板沿所述工件的轴向移动。

15.本实用新型相对于现有技术取得了以下技术效果:

16.本实用新型提供了一种除尘装置,通过吸尘部件吸取抛光机工件的粉尘侧的粉尘,然后将吸取的粉尘通过第一开口送至除尘箱内,通过除尘箱内设置的液体将粉尘溶解其中,提升粉尘的回收效果。

17.本实用新型还提供了一种转子抛光机,第一转动夹持机构夹持工件并使工件转动,配合驱动装置和砂带对工件表面抛光,并在第一驱动机构的驱动下,使打磨件沿工件轴向移动,实现对工件的均匀打磨;同时打磨的过程中,除尘装置将产生的粉尘吸收处理,避免影响环境。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

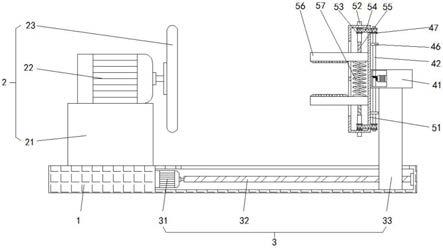

19.图1为实施例一提供的除尘装置和移动板的配合示意图;

20.图2为实施例一提供的除尘箱的内部结构示意图;

21.图3为实施例二提供的转子抛光机的结构示意图。

22.图标:1-转子抛光机;10-机架;110-移动板;111-限位杆;20-第一转动夹持机构;30-第一驱动机构;40-除尘装置;410-吸尘部件;411-风机;412-吸尘罩;413-连接板;4131-弧形限位孔;420-除尘箱;421-第一开口;422-第一腔室;423-第二腔室;424-第二开口;425-第三腔室;426-第三开口;427-第一隔板;428-第二隔板;429-行走轮;430-第一管路;440-挡板;450-第一转动机构;451-转杆;460-第二转动机构;461-销轴;462-销轴座;470-第二管路;480-防护罩;481-把手;50-打磨件;510-驱动装置;520-砂带;2-工件。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

24.本实用新型的目的是提供一种除尘装置及转子抛光机,以解决上述现有技术存在的问题,除尘效果好。

25.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

26.实施例一

27.本实施例提供一种除尘装置40,请参见图1和图2,具体包括:吸尘部件 410及具有一空腔的除尘箱420,用于设置于工件2的粉尘侧;除尘箱420包括使除尘箱420内外连通的第一开口421,吸尘部件410用于与第一开口421 连通并用于将粉尘通过第一开口421送至空腔内,且空腔内用于盛装能够溶解粉尘的液体。

28.通过吸尘部件410吸取转子抛光机1的工件2的粉尘侧的粉尘,然后将吸取的粉尘通过第一开口421送至除尘箱420内,通过除尘箱420内设置的液体将粉尘溶解其中,提升粉尘的回收效果。

29.需要说明的是,在转子抛光机1的工作过程中,砂带520和工件2相对运动,由于砂带520的运转方向会向工件2的一侧出粉尘即为粉尘侧。

30.本实施例的可选方案中,较为优选地,请参见图2,空腔包括底部连通的第一腔室422和第二腔室423,第一腔室422的上方设置有第一开口421,第二腔室423的顶部设有第二开口424;第一腔室422和第二腔室423内均盛装有液体;吸尘部件410将粉尘从第一开口421送至第一腔室422内,并通过第一腔室421内的液体将粉尘溶解其中,其中第二腔室423与第一腔室422底部连通,且第二腔室423顶部设置的第二开口424,能够维持除尘箱420内的气压,并使第一腔室422的粉尘液仅能够从底部进入第二腔室423内,使粉尘于液体充分接触,并使粉尘充分溶解于液体中。

31.进一步地,除尘箱420内的液体可设置为自来水。

32.本实施例的可选方案中,较为优选地,空腔内还包括第三腔室425,第三腔室425的顶部设置有第三开口426,第二开口424与第三开口426通过第一管路430连接以使第二腔室423与第三腔室425连通;当第一腔室422和第二腔室423内的液体饱和后,在吸尘部件410不断送尘至第一腔室422,将粉尘混合液通过第一管路430压入第三腔室425内,起到回收和指示的作用,当第三腔室425内进入粉尘混合液后,说明第一腔室422和第二腔室423中液体溶解粉尘呈现饱和。

33.进一步地,可在第一腔室422和/或第二腔室423的侧壁上设置进水口,在第一腔室422和/或第二腔室423的底部设置排污口,便于清理。

34.本实施例的可选方案中,较为优选地,请参见图2,除尘箱420内设置有第一隔板427和第二隔板428,第一隔板427和第二隔板428间隔设置于除尘箱420内,第一隔板427的顶端和侧端与除尘箱420的内壁紧贴设置,第一隔板427的底端与除尘箱420的内底壁间隙设置;第二隔板428的顶端、底端和各侧端均与除尘箱420的内壁均紧贴设置;第一隔板427和第二隔板428将空腔分隔为第一腔室422、第二腔室423和第三腔室425。

35.本实施例的可选方案中,较为优选地,第二开口424设置为通孔,第三开口426设置为敞口,且第三开口426设置有倾斜的挡板440,挡板440与除尘箱420连接,且挡板440的低端伸入第三腔室425内,第一管路430的一端与第二开口424固定连接且连通,第一管路430

的另一端位于挡板440上方;第三开口426设置为敞口,便于清理第三腔室425,挡板440起到缓冲的作用。

36.本实施例的可选方案中,较为优选地,吸尘部件410包括:风机411及吸尘罩412,其中风机411用于设置于移动板110上,风机411的出口端通过第二管路470与第一开口421连通,其中第二管路470与第一开口421连通的一端应伸入至第一腔室422内液体中,便于溶解粉尘;吸尘罩412用于设置于移动板110上,吸尘罩412的一端设置为敞口侧,且风机411的进口端通过第二管路470与吸尘罩412连通并用于使吸尘罩412内产生负压并通过敞口侧将粉尘吸至吸尘罩412内,其中敞口侧对准工件的出尘方向。

37.进一步地,吸尘罩412的敞口侧尺寸不宜设置过大,避免过于降低吸尘罩 412内的负压吸附力。

38.本实施例的可选方案中,较为优选地,吸尘罩412用于与电机即驱动装置 510固定连接,电机主体用于设置于吸尘罩412外,电机的输出端用于伸入吸尘罩412内并用于带动砂带520运转;如此,粉尘不会进入电机中,不会对电机的运行产生影响。

39.进一步地,电机驱动砂带520运转,需要将砂带520进行支撑,砂带520 的一端通过电机的输出端支撑并位于吸尘罩412内,砂带520的另一端支撑可通过防护罩480进行遮挡,避免误伤工人;具体地,防护罩480的结构可设置为与吸尘罩412相同结构。

40.本实施例的可选方案中,较为优选地,请参见图1,吸尘部件410还包括连接板413,风机411设置于连接板413上;连接板413用于设置于移动板110 上方并用于通过第一转动机构450与移动板110转动连接,以使连接板413在水平面内相对于移动板110转动;吸尘罩412设置于连接板413上,并通过第二转动机构460与连接板413转动连接,以使吸尘罩412在竖向上相对于连接板413转动;如此通过第一转动机构450和第二转动机构460能够调整吸尘罩 412和砂带520的位置,能够调整吸尘罩412敞口侧的对准方向,以及调整砂带520与工件2的接触方向或是否接触。

41.具体地,关于第一转动机构450的具体结构可设置为包括转杆451,转杆 451的轴向沿竖直方向,转杆451一端与移动板110固定连接,另一端贯穿连接板413并与连接板413转动连接;此外第一转动机构450还可设置为轴承,轴承的轴向沿竖直方向,使连接板413相对于移动板110在水平面内转动即可。

42.更进一步地,移动板110上还可设置有竖向的限位杆111,连接板413上设置有弧形限位孔4131,限位杆111嵌于弧形限位孔4131内,连接板413通过第一转动机构450相对于移动板110转动时,限位杆111能够限制连接板 413的转动角度。

43.具体地,关于第二转动机构460的具体结构可设置为销轴461,销轴461 的轴向为水平方向,销轴461的两端连接于销轴座462上,销轴座462安装于连接板413上,吸尘罩412转动连接于销轴461;此外第二转动机构460还可设置为合页,使吸尘罩412相对于连接板413在竖向上进行旋转即可。

44.进一步地,防护罩480上还可设置有把手481,便于转动吸尘罩412。

45.本实施例的可选方案中,较为优选地,除尘箱420用于与移动板110固定连接,且除尘箱420底部设置有行走轮429;移动板110在移动的过程中,能够带动打磨件50、除尘箱420、连接板413上的吸尘部件410同步运动,实现边打磨边除尘。

46.实施例二

47.本实施例还提供了一种转子抛光机1,请参见图3,包括:机架10、第一转动夹持机构20、第一驱动机构30、如实施例一中的除尘装置40及打磨件 50,机架10上设置有位于工件2下方的移动板110;第一转动夹持机构20,设置于机架10上,用于夹持工件2并使工件2转动;第一驱动机构30,设置于机架10上,并与移动板110连接,第一驱动机构30用于驱动移动板110沿工件2的轴向移动;如实施例一中的除尘装置40,设置于工件2的粉尘侧;及打磨件50,打磨件50包括驱动装置510和砂带520,驱动装置510用于驱动砂带520运转以打磨工件2;且打磨件50能够随移动板110沿工件2的轴向移动。

48.第一转动夹持机构20夹持工件2并使工件2转动,配合驱动装置510和砂带520对工件2表面抛光,并在第一驱动机构30的驱动下,使打磨件50 沿工件2轴向移动,实现对工件2的均匀打磨;同时打磨的过程中,移动板 110能够带动除尘装置40同步移动,边打磨边将产生的粉尘吸收处理,避免影响环境。

49.需要说明的是,关于第一转动夹持机构20和第一驱动机构30的具体结构采用常规手段即可,在此不进行具体阐述。

50.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。