1.本实用新型涉及钢瓶内壁研磨设备技术,尤其是一种对称工位离心钢瓶抛光机星行滚轮组。

背景技术:

2.医用气体钢瓶及工业用气体钢瓶通常用于充装盛放高纯度气体,伴随着科学技术的发展,需求不断增加。钢瓶内壁做镜面抛光是充装高纯度气体的必要前提,钢瓶内壁的粗糙度直接影响充装气体的纯度。如果内壁表面粗糙度不够,就会发生腐蚀、杂质等现象,最终都无法充装高纯度气体或长时间使用。

3.现有技术中,钢瓶内壁的抛光方式基本采用单瓶滚动抛光,工作须几天时间。如专利公告号为cn202592226u设计的一种钢瓶内壁抛光装置,机架的一端铰接,其下部远离铰接端处设有液压升降机构,待抛光钢瓶通过两端的回转支承架设在机架上,且由电机通过减速机带动其自身转动;抛光管表面布满抛光液喷射孔,抛光管的一端密封,另一端与通入高压抛光液的高压软管连通,且抛光管通过密封端的回转支撑和另一端的回转接头架设在待抛光钢瓶内部,并由高速电机带动其转动。这些设备效率低下,有的装配及动作过程复杂。而采用多钢瓶同时抛光的装置,也由于传动结构不合理,在离心运动时存在偏心偏震等问题而导致钢瓶内壁研磨不均匀。

技术实现要素:

4.本实用新型的目的是为了解决上述问题,提供一种对称工位离心钢瓶抛光机星行滚轮组,它具有多工位,多瓶同时抛光,效率高,研磨后内壁表面粗糙度均匀,安装方便等特点。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种对称工位离心钢瓶抛光机星行滚轮组,包括主轴,其特征是在所述的主轴上设有平行布置的第一支撑墙板和第二支撑墙板,第一支撑墙板和第二支撑墙板之间设有以主轴中心对称布置的研磨槽体;在第一支撑墙板的端面上设有行星齿轮传动机构,在第二支撑墙板的外侧主轴上设有皮带轮;所述研磨槽体朝第一支撑墙板的一端设有槽体自转齿轮。

6.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,在所述的第一支撑墙板和第二支撑墙板之间设有若干件支撑调节杆,支撑调节杆位于相邻两件研磨槽体之间。

7.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述研磨槽体设双数件,以主轴中心对称布置并沿圆周等间距排列。

8.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述行星齿轮传动机构包括固定在主轴上的主动齿轮,在第一支撑墙板的端面上以主动齿轮为中心,对称且等角度分布行星齿轮,行星齿轮与槽体自转齿轮啮合。

9.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,行星齿轮传动机

构中的行星齿轮均通过齿轮轴、轴承连接方式固定在第一支撑墙板上。

10.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述第一支撑墙板圆周边缘设有向行星齿轮传动机构方向的翻边,翻边的高度与行星齿轮传动机构所在的厚度相等。`

11.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述第二支撑墙板和皮带轮为一体式结构。

12.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述研磨槽体的一端通过端盖式轴承座固定在第二支撑墙板上。

13.前述的一种对称工位离心钢瓶抛光机星行滚轮组中,作为优选,所述主轴为空心轴,主轴两端分别设有主轴承座。

14.本技术方案以整体式滚轮组为设计对象,作为一个高速旋转的载体,既要具备足够的承载能力,又要保证较高的旋转精度。本装置以主轴为中心,把主动力和星行驱动布置在主轴两个方位,即平行布置的第一支撑墙板和第二支撑墙板之外,消除了滚轮组动力传动因单边牵引带来的不稳定性,同时提高了主轴及相关功率传递部件的承载能力。以第一支撑墙板和第二支撑墙板之间的空间作为研磨槽体的容纳空间,并使研磨槽体完全位于支撑墙板的最大半径之内,不仅体现了滚轮组整体的较高结构强度,而且符合钢瓶安装不受外部传动机构影响的要求。

15.本装置把行星齿轮传动机构直接紧贴装配在第一支撑墙板端面上,提供高速旋转的皮带轮和第二支撑墙板也直接设计成一体式结构,大大减小了滚轮组所必需的功能性体积,也使得滚轮组旋转动作更加稳定。

16.研磨槽体的双件数设定,以及以主轴中心对称布置和沿圆周等间距排列,保证了滚轮组离心作业的平衡,同时也充分利用了两块支撑墙板之间空间。

17.为了保证第一支撑墙板和第二支撑墙板之间的安装精度(也就是整个滚轮组的精度)和提高滚轮组强度,在两块支撑墙板之间设置与研磨槽体数量相同的支撑调节杆,使除了研磨槽体之外的滚轮组基架形成桁架,并间隔地对所有研磨槽体进行安装空间结构上的加固。

18.行星齿轮传动机构是以齿轮作为传递媒介,所以可以获得正转和反转两种旋转方向,满足全方位研磨需要。

19.另外,在第一支撑墙板圆周边缘设置翻边,既可以从空间上保护行星齿轮组,又避免对装瓶操作人员造成安全隐患。

20.与现有技术相比,本实用新型的有益效果是:解决了传统钢瓶抛光设备装配、运行动作过程复杂,抛光不匀,公转偏心,产品质量不一致等问题,提高了作业效率,缩短了抛光时间,整体结构紧凑、空间利用率高,运行稳定性好,装卸钢瓶操作方便。

附图说明

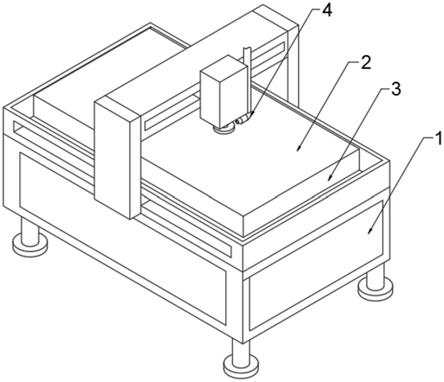

21.图1是本实用新型的一种位于机座中的结构示意图。

22.图2是图1中第二支撑墙板及皮带轮部位局部放大结构示意图。

23.图3是本实用新型的一种总体结构示意图。

24.图4是图3卸掉研磨槽体之后结构示意图。

25.图5是本实用新型的行星齿轮传动机构部位局部放大结构示图。

26.图中:1.主轴承座,2.皮带轮,3.研磨槽体,4.第一支撑墙板,5.第二支撑墙板,6.主轴,7.端盖式轴承座,8.行星齿轮传动机构,801.主动齿轮,802.槽体自转齿轮,803.行星齿轮,9.支撑调节杆。

具体实施方式

27.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

28.本实施例一种对称工位离心钢瓶抛光机星行滚轮组,参见图1至图4,以主轴6为中心,沿主轴6长度方向设置平行布置的第一支撑墙板4和第二支撑墙板5,第一支撑墙板4和第二支撑墙板5之间设有以主轴6为中心对称布置的4件研磨槽体3,4件研磨槽体3并以主轴6为中心沿圆周等间距排列。并在第一支撑墙板4和第二支撑墙板5之间设置4件支撑调节杆9,4支撑调节杆9分别位于相邻两件研磨槽体3之间。主轴6为空心轴,主轴6两端分别设有主轴承座1,通过主轴承座1把滚轮组整体安装至设备支架上。

29.在第一支撑墙板4的端面上设有行星齿轮传动机构8,行星齿轮传动机构8包括固定在主轴6上的主动齿轮801,在第一支撑墙板4的端面上以主动齿轮801为中心,对称且等角度分布4件行星齿轮803,4件行星齿轮803分别与槽体自转齿轮802啮合,如图5所示,槽体自转齿轮802固定在研磨槽体3朝第一支撑墙板4一端的轴头上。行星齿轮传动机构8中的行星齿轮803均通过齿轮轴加轴承(包括定位轴承的端盖)连接方式固定在第一支撑墙板4上。第一支撑墙板4圆周边缘设有向行星齿轮传动机构8方向的直角翻边,翻边的高度与行星齿轮传动机构8所在的厚度相等。

30.在第二支撑墙板5的外侧主轴上设有皮带轮2,在实际应用时,第二支撑墙板5和皮带轮2设计为一体式结构,也就是直接用第二支撑墙板5作为皮带轮2的幅板,不仅减轻皮带轮2自身的重量和加工成本,而且给研磨槽体3的安装提供方便。研磨槽体3的一端通过端盖式轴承座7固定在第二支撑墙板5相应的位置上。

31.本实施例滚轮组作为一个单独的部件,安装时先把第一支撑墙板4和第二支撑墙板5定位在主轴6上,然后通过支撑调节杆9来调整两块支撑墙板的平行度并进行固定,再分别安装4件研磨槽体3以及行星齿轮传动机构8,最后通过主轴6两端的主轴承座1固定到抛光机支架上。

32.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型的简单变换后的结构等均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。