1.本实用新型涉及半导体技术领域,尤其涉及一种晶圆转移系统。

背景技术:

2.在半导体制造行业中,在不同工序之间,晶圆(wafer)一般通过存放在晶圆盒(foup/cassette)中传递,在工序处理设备前需要将晶圆由晶圆盒内取出进入处理工艺区,目前在转移晶圆过程中存在效率过低、工艺处理前后晶圆交叉污染、晶圆破损率较高以及晶圆位置状态不满足等等问题。

3.例如,在us20050063799a1中,公开了沿x轴方向延伸的宽度、沿z轴方向延伸的高度和沿y轴方向延伸的长度整体设备,设备包括缓冲区、晶圆传输系统以及处理区,该缓冲区仅是设置了晶圆盒转移机械手以转移前端装载端口和晶圆传输系统的装载端口的晶圆盒,即也未充分利用装载端口,同时晶圆无法暂存,晶圆转移效率提升有限。在cn111783172a中,公开了一种清洗机设备的结构示意图,包括:装载台(loadport)、储片盒对接组件(pdo)、储片盒机械手(fouprobot)、缓冲区(stocker)、晶片机械手(wts)、工艺机械手(processrobot)、工艺槽(tank)、工艺机械手清洗槽,转移晶圆过程中采用同一晶片机械手取放晶圆,造成工艺处理前后晶圆交叉污染,同时不能对晶圆位置状态进行批量改变,影响与后续处理工艺区设备的对接。

4.因此,针对上述问题,有必要提出进一步地解决方案,以至少解决其中一个问题。

技术实现要素:

5.本实用新型旨在提供一种晶圆转移系统,以克服现有技术中存在的不足。

6.为解决上述技术问题,本实用新型的技术方案是:

7.一种晶圆转移系统,包括:

8.开盒单元,用于开闭晶圆盒;

9.晶圆翻转单元,用于将晶圆在水平状态和垂直状态之间转换;

10.晶圆转移单元,用于在所述开盒单元和所述晶圆翻转单元之间转移水平状态的晶圆;其中,

11.所述晶圆翻转单元包括晶圆固定机构,所述晶圆固定机构包括:

12.水平支撑机构,所述水平支撑机构包括两个相对设置的支撑梳柱,以配合支撑水平状态的晶圆,且两所述支撑梳柱之间形成供所述晶圆进出的通道;

13.周向夹持机构,所述周向夹持机构包括分设于所述通道两端的至少两个夹持梳柱,至少两个所述夹持梳柱与所述支撑梳柱相配合,以夹持位于所述支撑梳柱上的所述晶圆。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型通过开盒单元、晶圆转移单元以及晶圆翻转单元相配合,实现将晶圆由晶圆盒内取出,并将水平状态的晶圆翻转为垂直状态,并进一步可实现批量晶圆操作,从

而为实现晶圆工艺处理高效运行提供了基础;通过晶圆转移单元实现了不同工位转移不同状态晶圆,从而有效避免了晶圆交叉污染;再进一步地通过开盒单元实现了不间断作业,以及晶圆翻转单元也可提供晶圆暂存,从而提高了晶圆转移效率。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为现有技术中的前开式晶圆传送盒的立体示意图;

18.图2为现有技术中的前开式晶圆传送盒的另一角度立体示意图;

19.图3为现有技术中的前开式晶圆传送盒的俯视示意图;

20.图4为本实用新型的开盒单元在使用状态下的立体示意图;

21.图5为本实用新型的开盒单元在使用状态下的另一角度立体示意图;

22.图6为本实用新型中的装载台和开盒机构的立体示意图;

23.图7为图6中的部分俯视示意图;

24.图8为本实用新型中的夹持机构的立体示意图;

25.图9为图8的部分正视示意图;

26.图10为图8的部分仰视示意图;

27.图11为本实用新型中的驱动件立体示意图;

28.图12为本实用新型中的下爪立体示意图;

29.图13为本实用新型中的顶爪立体示意图;

30.图14为本实用新型中的夹持机构在使用状态的示意图;

31.图15为本实用新型中的存储板的俯视示意图;

32.图16为本实用新型的晶圆转移机械臂的立体示意图。

33.图17为本实用新型的晶圆夹具的立体示意图;

34.图18为本实用新型的晶圆夹具的俯视示意图;

35.图19为本实用新型中的托爪盘的立体放大示意图;

36.图20(a)-(d)为本实用新型中的不同托爪块的结构示意图;

37.图21为本实用新型的晶圆水平承托装置的结构示意图;

38.图22(a)-(b)为本实用新型的另一实施例中不同托爪块的结构示意图;

39.图23为一实施例中晶圆转移机械臂的的使用状态立体示意图;

40.图24为图23去除顶板和顶层晶圆后的部分示意图;

41.图25为图23的爆炸示意图;

42.图26为图23中托爪盘模组的示意图;

43.图27为图23中去除托爪盘模组后的部分示意图;

44.图28为另一实施例中晶圆转移机械臂的的使用状态立体示意图;

45.图29为图28去除顶板和顶层晶圆后的部分示意图;

46.图30为图28中单个托爪盘和部分托爪组驱动机构的示意图;

47.图31为图30的侧视示意图;

48.图32为图30的部分结构示意图;

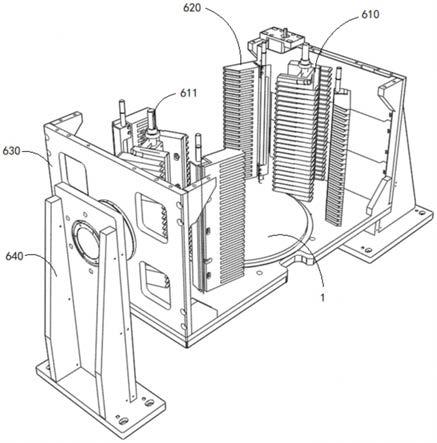

49.图33为本实用新型的晶圆翻转装置的立体示意图;

50.图34为本实用新型的晶圆翻转装置的去除部分外壳后的立体示意图;

51.图35为图34的部分俯视示意图;

52.图36(a)-(b)为本实用新型的晶圆翻转装置的不同实施例中支撑梳柱的结构示意图;

53.图37为本实用新型的晶圆翻转装置的一实施例中支撑梳柱的立体示意图;

54.图38为本实用新型的晶圆翻转装置的另一实施例中支撑梳柱的示意图;

55.图39为图38的正视示意图;

56.图40为本实用新型的晶圆翻转装置的夹持梳柱的立体示意图;

57.图41为图40的俯视示意图;

58.图42为图40的部分侧视示意图;

59.图43为本实用新型的晶圆翻转装置的部分立体示意图;

60.图44为本实用新型的晶圆承载装置在使用状态下的立体示意图;

61.图45为本实用新型的晶圆承载装置的部分立体示意图;

62.图46为图45的正视示意图;

63.图47为本实用新型的晶圆承载装置在一使用状态下的部分示意图。

64.图48(a)-(b)为现有技术中的两种晶圆结构示意图;

65.图49是本实用新型的晶圆寻边装置的立体示意图;

66.图50是本实用新型的晶圆寻边装置部分透视示意图;

67.图51是本实用新型的晶圆寻边装置的俯视示意图;

68.图52是本实用新型的晶圆寻边装置的部分立体示意图;

69.图53是本实用新型的晶圆寻边装置的部分立体示意图;

70.图54(a)-(g)是本实用新型的晶圆寻边装置在不同实施例中的部分正视示意图;

71.图55是本实用新型的晶圆寻边装置的限位晶圆梳一立体示意图;

72.图56是本实用新型的晶圆寻边装置的限位晶圆梳一的透视图;

73.图57是本实用新型的晶圆寻边装置的限位晶圆梳二的立体示意图;

74.图58是本实用新型的晶圆寻边装置的限位晶圆梳二的透视图;

75.图59是本实用新型的晶圆寻边装置的遮挡板驱动机构结构示意图。

76.具体地,1、晶圆;11、凹槽;12、平槽;3、晶圆盒;31、盒盖; 32、锁孔;33、凸出边缘;34、连接头;35、凹口;

77.300、装载台;310、承载板;311、避让槽一;312、定位销;320、安装背板;330、开盒板;331、开锁组件;332、吸附组件;340、抵靠件;

78.400、存储板;410、避让槽二;

79.500、晶圆转移机械臂;510、机械臂本体;511、安装台一;512、安装台二;513、安装台三;514、驱动机构四;520、晶圆夹具;521、托爪盘模组;5211、托爪盘;52111、第一避让孔;52112、第二避让孔;52113、连接部;52114、承托部;52115、第三避让孔;5212、连接座;52121、搭接耳;52122、n层支撑块;52123、压板;522、托爪块;5221、限位面;5222、承托面;

523、托爪组驱动机构;5231、驱动件一;5232、传动组件;5233、衔接件;5234、安装件;524、推杆;5241、推杆驱动机构;525、传感器;526、托爪盘安装座;5261、支撑耳板;530、晶圆水平承托装置;

80.600、晶圆翻转装置;610、支撑梳柱;611、转轴;612、连接件; 613、支撑板;614、驱动电机;615、皮带轮;616、皮带;620、夹持梳柱;621、夹持板;6211、v型槽;6212、间隙;622、连杆;6221、腰型孔;623、传动件;624、限位块;630、外壳;640、支撑座;650、固定座;651、弹性件;652、抵触块;

81.700、晶圆承载装置;710、承载安装座;720、驱动机构一;730、承载台;731、承载晶圆梳;740、驱动机构二;

82.800、晶圆寻边装置;810、壳体;811、出入口;820、遮挡板; 821、遮挡板气缸;822、导轨二;823、连接板;830、转移机构;831、转移晶圆梳;840、限位机构二;841、限位晶圆梳二;8411、限位卡槽二;850、转动驱动机构;851、主动辊;852、从动辊;853、主动辊皮带;854、电机;855、涨紧轮;860、限位机构一;861、限位晶圆梳一;8611、空腔;8612、限位卡槽一;862、阻挡杆;8621、接触面;870、加固块;

83.900、暂存装置;910、夹持机构;911、夹持安装座;912、顶爪; 913、下爪;9131、抵靠面;914、驱动件二;9141、滑块;915、触压式传感器;9151、安装槽;920、升降机构;921、导轨一。

具体实施方式

84.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

85.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

86.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

87.如图1至图3所示,为目前常用的晶圆盒3,即前开式晶圆传送盒(front opening unified pod,foup)。晶圆盒3的顶端设置有连接头34,盒盖31设置有两锁孔32,开口边缘以及底边设置有凸出边缘 33。

和用于驱动夹持机构910升降的升降机构920,并且升降机构920用于带动夹持机构910在装载台300和暂存位置间移动。

96.本系统还可以包括多个如图15所示的存储板400和晶圆盒转移机械手。通过晶圆盒转移机械手用于将位于暂存装置900上的晶圆盒转移至存储板400上。

97.如图15所示,优选地,存储板400开设有避让槽二410,避让槽二410由存储板400的自由侧向内延伸,且避让槽二410贯穿存储板400的厚度方向,从而便于晶圆盒转移机械手从下方托举晶圆盒3 进行转移作业。同样地,存储板400上设置有与晶圆盒3底部定位槽相适配的定位销312,以防止晶圆盒3水平移动。

98.本系统中采用的夹持机构910如图8至图14所示,用于夹持晶圆盒3顶端的连接头34。

99.如图8所示,夹持机构910包括夹持安装座911、顶爪912和下爪913,从而通过顶爪912和下爪913的配合实现对连接头34的稳定夹持,进而夹持晶圆盒3。具体地,顶爪912设置于夹持安装座911 上,并朝向下方以抵靠连接头34顶面。下爪913沿顶爪912周向设置,并且相对设置至少两个下爪913,以稳定夹持连接头34的相对两侧。夹持安装座911上还设置有驱动件二914,驱动件二914用于驱动至少两相对设置的下爪913向顶爪912的中心方向移动,以将连接头34夹持于下爪913和顶爪912之间。

100.如图9和图12所示,下爪913包括用于与连接头34的底面相抵靠的抵靠面9131。抵靠面9131为倾斜面,且其向靠近顶爪912中心的方向逐渐降低,即抵靠面9131靠近顶爪912的一侧低于其远离顶爪912的一侧,通过该设置,使得下爪913在向顶爪912移动的过程中,连接头34被抵靠面9131逐渐抬升直至抵靠顶爪912,实现对连接头34渐进的夹紧,避免直接卡入连接头34底部,造成连接头34 损害,同时也确保连接头34被紧密夹持在顶爪912和下爪913之间,避免连接头34和顶爪912之间有间隙。优选地,抵靠面9131距离顶爪912所在平面的最小距离与连接头34的厚度相适配,以使得连接头34接触下爪913的侧壁,从而不仅将连接头34限制在顶爪912和下爪913之间,还将连接头34限制在两相对的下爪913的侧壁之间,避免仅通过抵靠面9131与顶爪912配合限制连接头34,造成抵靠面 9131磨损严重。

101.如图11所示,优选地,驱动件二914为滑轨型平行机械爪,驱动件二914的两滑块9141分别连接两相对设置的下爪913。滑轨型平行机械爪的体积小,且自带线性导向,移动方向精准,同时,其两侧活塞为同步动作,夹持力大于其他相同缸径的机械夹。滑轨型平行机械爪内还含感应磁石,可方便设置感应器进行精准控制。

102.如图9和图10所示,优选地,下爪913和/或顶爪912上设置有与连接头34的凹口35相适配的触压式传感器915,以判断是否夹紧连接头34。本实施例中,夹紧机构设置有两个相对设置的下爪913,并且共设置有四个触压式传感器915以与连接头34的四个凹口35一一对应。四个触压式传感器915中的两个分别设置于两个下爪913上,另外两个分别设置于顶爪912的两端。

103.顶爪912上的触压式传感器915设置于顶爪912朝向连接头34 的一端,触压式传感器915凸出顶爪912表面的距离为a,以嵌入凹口35,并与其内壁接触。进一步地,抵靠面9131的高度为b,并且 a=b,从而使得连接头34接触顶爪912表面的同时,触压式传感器 915嵌入凹口35内并触发。

104.如图12所示,下爪913上的触压式传感器915设置于下爪913 的内侧,并位于抵靠

面9131的上方,以朝向连接头34的凹口35。同时,触压式传感器915的触发端与抵靠面9131的高侧位于同一水平面,从而使得连接头34被紧密夹持在顶爪912和下爪913时,同时触发四个触压式传感器915。

105.优选地,下爪913和/或顶爪912上开设有用于容纳触压式传感器915的安装槽9151,从而便于下爪913表面、顶爪912表面接触连接头34表面,通过下爪913和顶爪912紧密夹持连接头34,避免触压式传感器915被过度挤压,造成损坏。进一步地,安装槽9151 尺寸大于触压式传感器915的尺寸,以供触压式传感器915在安装槽 9151内调整方位,从而适应不同尺寸的连接头34。

106.优选地,本夹持机构910还包括设置于夹持安装座911外侧的外罩板,从而将内部部件全部罩住,防止驱动件二914来回移动产生的颗粒污染外泄。

107.升降机构920包括垂直设置的导轨一921,夹持机构910沿导轨一921升降,从而使得夹持机构910可以设置在装载台300的正上方,以提高空间利用率。升降机构920的一侧还可以设置有配重,以实现对晶圆盒3的稳定升降。进一步地,升降机构920的定位精度不小于 0.01mm。

108.采用本系统转移晶圆时,可以采用以下步骤:

109.s100晶圆盒转移机械手在晶圆盒开关器上无晶圆盒时,将待作业晶圆盒放置在晶圆盒开关器;

110.s200开盒单元中的夹持机构将晶圆盒开关器上作业完成的晶圆盒夹持抬升至暂存位置;

111.s300晶圆盒转移机械手在开盒单元中的晶圆盒开关器作业以及晶圆转移机械臂作业时,将位于暂存位置的晶圆盒转移至其他位置。

112.例如,本系统上料时,当工艺设备晶圆转移机械臂将晶圆移出晶圆盒3并继续将晶圆搬入工艺设备的同时,承载板310由开盒位置退至避让位置,暂存装置900通过夹取晶圆盒3上方连接头34将空盒 (即上料时,晶圆盒开关器上作业完成的晶圆盒3)垂直提起,让出承载板310,允许等待中,带有满盒的晶圆盒转移机械手立刻将满盒 (即上料是,待作业的晶圆盒3)放置在承载板310上,承载板310 移至开盒位置,在开盒机构进行开盒和晶圆转移机械臂进行晶圆移转动作的同时,晶圆盒转移机械手可以将装载台300上方的空盒,从暂存装置900转移至其他位置,其他位置可以是存储板400,也可以是其他晶圆盒存储位。也即本系统允许在工艺设备转移晶圆的同时,晶圆盒转移机械手同步先将满盒从存储位移动至承载板310等待,先放满盒再取空盒,有效的缩短了晶圆盒3上下料的时间。可以理解的是,下料时,该暂存装置900是对满盒进行暂时存储。

113.本晶圆转移系统还包括晶圆转移单元,用于将水平状态的晶圆在开盒单元和晶圆翻转单元之间转移。

114.本实施例中,晶圆转移单元包括晶圆转移机械臂500,通过晶圆转移机械臂500伸入由开盒机构打开的晶圆盒3内,并将晶圆盒3内的晶圆1取出,或将晶圆1放入晶圆盒3内。

115.更为具体地,在一实施例中,如图16所示,晶圆转移机械臂500 包括晶圆夹具520和机械臂本体510,晶圆夹具520设置于机械臂本体510上,机械臂本体510用于带动晶圆夹具520平移和/或旋转。更为具体地,本实施例中优选地,晶圆转移机械臂500包括两个晶圆夹具520,且两个晶圆夹具520均设置于机械臂本体510上,以分别承托不同状态晶圆1,从而

避免不同状态晶圆1交叉污染。进一步地,两个晶圆夹具520对称设置于机械臂本体510上,从而旋转180

°

即可控制承托不同状态晶圆1,便于操作。

116.具体地,机械臂本体510包括安装台一511、安装台二512和安装台三513。安装台一511内设置有驱动机构一,驱动机构一与晶圆夹具520连接,以驱动其水平旋转,以朝向不同工位或使得位于其上的不同晶圆夹具520对准待收容晶圆1。安装台二512内设置有驱动机构二,驱动机构二与安装台一511连接,以驱动其水平移动,从而靠近或远离晶圆1的原载具。安装台三513内设置有驱动机构三,驱动机构三与安装台二512连接,以驱动其上下移动,从而实现晶圆夹具520向上托举晶圆1,使其脱离原载具。进一步地,机械臂本体510 还包括驱动机构四514,驱动机构四514与安装台三513连接,以驱动其水平移动。优选地,机械臂本体510在驱动机构四514的驱动下的移动路径与其在驱动机构二的驱动下的移动路径相互垂直,从而节省水平空间。

117.采用本晶圆转移机械臂500转移晶圆1的方法,包括以下步骤:

118.s100转移一状态晶圆1时,控制一晶圆夹具520朝向待转移晶圆1;

119.s101控制推杆524远离收容空间;

120.s102控制托爪盘5211移动至对应晶圆1的下方;

121.s103控制托爪盘5211向上移动,并托举晶圆1;

122.s104控制推杆524向收容空间移动,以推动位于其内的晶圆1 向一侧移动,并且晶圆1边缘被夹持于推杆524和托爪块之间;

123.s200转移另一状态晶圆1时,控制另一晶圆夹具520朝向待转移晶圆1,并重复步骤s101-s104。

124.如图17和图18所示,本实施例中的晶圆夹具520包括限位装置和至少一个托爪盘5211,通过限位装置将位于收容空间内的晶圆1 进一步夹持限位在推杆524和托爪块522之间,从而避免晶圆夹具 520在带动晶圆1移动过程中,晶圆1因惯性在收容空间内晃动,甚至脱离收容空间,从而提高了晶圆1转移的安全性,并且有利于提高晶圆1转移速度,进而提高整体晶圆1处理效率。

125.具体地,托爪盘5211上设置有至少两个托爪块522,以形成用于容纳并承托晶圆1的收容空间,即图18中虚线圆所围设的范围。

126.如图17所示,限位装置包括推杆524和推杆驱动机构5241,推杆驱动机构5241用于驱动推杆524朝向收容空间移动,以使得位于收容空间内的晶圆1边缘被夹持于推杆524和托爪块522之间。优选地,推杆524朝向收容空间水平移动。进一步地,推杆524的移动路径所在直线与收容空间的任一直径重合,从而提高推动过程中晶圆1 移动的稳定性。推杆驱动机构5241优选为气缸,通过气缸控制推杆 524前进或后退。进一步地,推杆524的两端均设置有一气缸,以提高推杆524移动的稳定性。

127.当然,本夹具还可以包括托爪盘安装座526,限位装置设置于托爪盘安装座526内。如图19所示,托爪盘5211包括承托部52114和连接部52113,连接部52113与托爪盘安装座526连接,承托部52114 位于托爪盘安装座526外,且托爪块522设置于承托部52114上。

128.本实施例中,托爪盘5211上开设有用于容纳推杆524的第三避让孔52115,推杆524穿设于第三避让孔52115内,并在推杆驱动机构5241的驱动下沿第三避让孔52115的长度方向进出收容空间,以节省空间,并且方便托爪盘5211承托作业。

129.如图19所示,托爪盘5211上设置有四个托爪块522,两两托爪块522平行设置于托爪盘5211的两端,以实现对晶圆1的稳定承托。但不限于此,托爪盘5211上还可以仅设置有两个托爪块522,此时,以两个托爪块522所在直线为直径形成收容空间,以实现对晶圆1的稳定承托。托爪盘5211上还可以设置有三个或五个或更多托爪块522,只要确保晶圆1的重心落入其所形成的封闭图形内即可,从而确保稳定承托晶圆1。

130.如图20(a)-(d)所示,托爪块522为阶梯状,且包括至少一组相互连接的承托面5222和限位面5221,以形成至少一收容空间,承托面5222用于承托晶圆1,限位面5221用于限制晶圆1水平移动。

131.可以理解的是,此时,收容空间为由多个托爪块522的对应承托面5222和限位面5221形成的凹槽状。如图20(a)和图20(b)所示,托爪块522包括一组相互连接的承托面5222和限位面5221,形成了一个收容空间。如图20(c)和图20(d)所示,托爪块522包括两组相互连接的承托面5222和限位面5221,形成了两个不同直径的收容空间。当然不限于此,托爪块522还可以设置更多组相互连接的承托面5222和限位面5221,形成了更个不同直径的收容空间,以能够收容两种尺寸的晶圆1。

132.同一收容空间内的相邻两个限位面5221的最小距离小于晶圆1 的直径,使得推杆524设置位置更为灵活,避免推杆524将晶圆1完全推离收容空间。

133.承托面5222可以水平设置,以平稳承托晶圆1。或如图20(a)

ꢀ‑

(d)所示,承托面5222相对水平面朝向托爪盘5211以及收容空间中心的方向倾斜设置,也即承托面5222优选为倾斜面,且其高侧与限位面5221相交,低侧朝向圆心。承托面5222由限位面5221朝向托爪盘5211盘面逐渐倾斜接近,相对水平设置,倾斜设置的承托面 5222使得晶圆1底面与承托面5222为点接触或线接触,减小接触面防止晶圆1面损坏。优选地,晶圆1底面与承托面5222为线接触以确保承载晶圆1的稳定性,此时,承托面5222为与晶圆1的圆周相适配的曲面。

134.如图20(a)所示,限位面5221可以沿托爪块522的高度方向延伸,即垂直于水平面,从而限制晶圆1偏移。

135.当然,如图20(b)所示,限位面5221还可以沿托爪块522的高度方向并朝向收容空间外部延伸,从而形成类似喇叭的形状,使得限位面5221同时能够引导晶圆1滑向承托面5222,使得当晶圆1相对收容空间的中心有所偏离时,晶圆1仍能够被本装置向上托举并落入该收容空间内。此时,承托面5222和限位面5221之间优选连接有抵触面,抵触面沿托爪块522的高度方向延伸,即抵触面垂直于水平面,以在后续步骤中推杆524推动晶圆1与抵触面接触,避免晶圆1 接触倾斜的限位面5221,推动造成晶圆1上移。

136.优选地,限位面5221为与晶圆1的圆周相适配的弧形面,以便将晶圆1稳定夹持在推杆524和限位面5221之间。

137.托爪块522的材质一般根据工艺需求选择,常用的有peek、pfa、特氟龙等,但不局限于上述的几种。

138.一般而言,本晶圆夹具520设置25个托爪盘5211以对应晶圆1 盒内25片晶圆1,将其一次性取出。当然不限于此,本装置可以仅包括1个托爪盘5211,或多于或少于25个托爪盘5211。

139.可以理解的是,为了一次性批量取出晶圆1,以晶圆1位于晶圆 1盒内为例,多个托爪盘5211的间距与位于晶圆1盒内的多个晶圆1 间距相配合,以使得托爪盘5211伸入相邻

晶圆1之间并托举晶圆1 将其取出。更为具体地,托爪盘5211厚度和托爪块522的高度总和与相邻晶圆1的间距相适配。

140.在批量承载晶圆1时,晶圆1在原载具中可能不是规整排列,其轴线在水平方向上有偏差,因此,晶圆夹具520的收容空间的底面直径大于晶圆1的直径,从而确保取出晶圆1,特别是在取批量晶圆1 时,能够将原载具中的所有晶圆1一次性取出。收容空间的底面直径为多个承托面5222和限位面5221连接处所形成的圆周直径。

141.特别地,承托批量晶圆1时,通过后续推杆524还可以将在水平方向上偏移的晶圆1进行规整,使其达到位于同一轴线上,从而有利于后续工艺处理。

142.如图3所示,晶圆夹具520还包括传感器525,以检测托爪盘5211 上有无晶圆1。具体地,传感器525的发射端和接收端分别设置于托爪盘5211的厚度方向的相对两侧,且托爪盘5211上对应传感器525 的检测工位设置有第一避让孔52111。第一避让孔52111可以与第三避让孔52115重合设置。进一步地,传感器525能够相对收容空间滑动,以使其在水平面上的正投影位于收容空间内或外,以避让本夹具取放晶圆1作业。

143.本实施例中,托爪盘5211上设置有四个呈一矩形排布的托爪块 522,四个托爪块522位于同一平面上,且弧度相同,并且满足:

[0144][0145]

其中,d为收容空间的直径,d为待收容晶圆1的直径,x1为收容空间在直径上的容错距离,x2为晶圆1在原载具中的水平偏移距离, w1为所述承托面5222在水平面上正投影的宽度,w2为所述限位面 5221在水平面上正投影的宽度。通过对托爪块522以及其形成的收容空间的尺寸的限制,确保晶圆1能够落入收容空间内,且不会由收容空间下落。

[0146]

进一步地,x2≤x1≤1.5x2,从而使得收容空间尺寸较为合适,避免晶圆夹具520体积过大,同时避免后续推杆524推动晶圆1移动距离过长,造成晶圆1在承托面5222上的过度摩擦而损坏。

[0147]

本晶圆夹具520优选包括多个依次间隔层叠设置的托爪盘5211,可以采用常规的逐层层叠方式。当更为优选地,采用多个依次间隔层叠设置的托爪盘模组521(详见下文),以方便拆装以及调整。

[0148]

在另一实施例中,晶圆转移机械臂500包括晶圆水平承托装置 530和机械臂本体510,晶圆水平承托装置530如上一实施例中的晶圆夹具520同样设置于机械臂本体510上,机械臂本体510用于带动晶圆水平承托装置530平移和/或旋转,进而将晶圆1在不同载具、工位之间转移。

[0149]

晶圆水平承托装置530与晶圆夹具520的不同在于:晶圆水平承托装置530中的托爪块522能够形成至少两个收容空间,以区分承载不同状态晶圆1,因此,晶圆转移机械臂500仅需设置一个晶圆水平承托装置530即可,而上一实施例中,晶圆转移机械臂500需设置两个晶圆夹具520,从而本实施例中的晶圆转移机械臂500所占空间更少。

[0150]

具体地,如图21所示,晶圆水平承托装置530晶圆水平承托装置530晶圆水平承托装置530晶圆水平承托装置530包括托爪组驱动机构523和至少一个托爪盘5211。托爪盘

5211上设置有两个托爪组,两托爪组均包括至少一个托爪块522,以形成用于容纳并承托晶圆1 的收容空间。托爪组驱动机构523与至少一个托爪组连接,用于驱动一托爪组移动,以调整收容空间与待收容的晶圆相适配,且该收容空间的直径可通过托爪组驱动机构523驱动改变,从而能够实现多种收容空间,进而适宜不同状态或尺寸的晶圆1。

[0151]

如图22所示,托爪块522为阶梯状,且沿其高度方向包括至少两个承托面5222,从而形成至少两个收容空间,以区分承载不同状态晶圆1。具体地,两托爪组内的对应承托面5222相对托爪盘5211 的高度一致,以用于承托晶圆1。优选地,承托面5222背离托爪盘的一侧设置有限位面5221,限位面5221朝向收容空间的中心,以限制位于对应承托面5222上的晶圆1偏离。即限位面5221和承托面 5222相交,承托面5222用于承载晶圆1,限位面5221用于对晶圆1 周向限制防止其过度水平移动。并且本实施例中的承托面5222和限位面5221的具体结构可以与上一实施例中晶圆夹具520中的承托面 5222和限位面5221相同。

[0152]

本实施例中,托爪块522为两层阶梯结构,包括上层组和下层组,即形成两个收容空间,通过将对应的上层组或下层组内承托面5222 与晶圆盒对接以取出晶圆盒内的晶圆1。具体地,一个托爪块522组能够在托爪组驱动机构523的驱动下沿托爪盘5211的盘面(即水平方向)移动以使得上层组或下层组形成适当的收容空间以容纳晶圆1。上层组和下层组既可以形成相同直径收容空间,以容纳同一尺寸晶圆 1,并通过上层组和下层组分别承载处理工艺前后的晶圆1。当然,上层组和下层组也可以形成不同直径收容空间,以容纳不同尺寸晶圆 1。

[0153]

本实施例中,如图23至图27所示,本晶圆水平承托装置530包括多个托爪盘5211,且多个托爪盘5211依次间隔层叠设置,从而能够一次批量承载晶圆1。一般而言,本装置设置25个托爪盘5211以对应晶圆盒内25片晶圆1,将其一次性取出。当然不限于此,本装置可以仅包括1个托爪盘5211,或多于或少于25个托爪盘5211。

[0154]

一般而言,托爪组驱动机构523用于驱动一托爪组相对另一托爪组沿托爪盘5211表面平移或旋转,以形成收容空间。更为具体地,两托爪组为同心设置的固定托爪组和移动托爪组,移动托爪组所形成的弧长大于固定托爪组所形成的弧长,从而使得后续推动晶圆1时,晶圆1受力分散,晶圆1移动更为平稳。固定托爪组固定设置于托爪盘5211上,移动托爪组与托爪组驱动机构523连接,并受其驱动朝向固定托爪组平移,以形成收容空间。

[0155]

本实施例中,本晶圆水平承托装置530的两托爪组均包括两个托爪块522,且两托爪组平行设置。但不限于此,两托爪组可以均包括一个托爪块522,两托爪块522沿晶圆1的直径所在直线设置;或者两托爪组共包括至少三个托爪块522。只要确保晶圆1的重心落入两组托爪组所形成的封闭图形内即可,从而确保稳定承托晶圆1。

[0156]

如图25所示,本实施例中,本晶圆水平承托装置530的多个托爪盘5211采用模组组装,具体地,由多个依次间隔层叠设置的托爪盘模组521组成。如图26所示,托爪盘模组521包括连接座5212和与连接座5212连接的多个托爪盘5211,且多个托爪盘5211沿连接座5212的高度方向依次间隔层叠设置。具体地,本实施例中设置有 5个托爪盘模组521,且每个托爪盘模组521内包括5个托爪盘5211。通过模块化设置多个托爪盘5211,使得托爪盘5211装卸以及调整更为方便,更换一个托爪盘5211时,仅需将托爪盘模组521拆下,并再对应托爪盘模组521内的托爪盘5211拆下,减少拆卸次数。可以理解的是,晶圆夹具520可以采用同样的托爪盘模组521结构。

[0157]

优选地多个托爪盘模组521的相对高度可调,和/或同一托爪盘模组521内的多个托爪盘5211的相对高度可调,从而达到统一,便于一次性批量承载以及取放晶圆1。

[0158]

具体地,如图27所示,本晶圆水平承托装置530的内侧,也即托爪盘安装座526内沿高度方向设置有多个支撑耳板5261以安装对应模组,支撑耳板5261的间距根据每组模组的高度进行调整,保证每组模组安装后,还有少量的调整空间,用于整组水平度的调整。每层支撑耳板5261上,设有固定用螺钉孔、顶丝用钢片,分别用于固定和调整每组模组。每个模组独立安装,同时可以独立进行高度及水平度等方面的调整。如果需要更换其中的一片托爪盘5211时,只需要更换包括托爪盘5211的模组即可,解决了传统托爪盘5211更换时需要逐层拆装的繁琐操作。具体安装时,如图26所示,每组模组均由n片托爪盘5211、一层支撑块、二层支撑块、三层支撑块、

……

、 n层支撑块52122、压板52123组成。先将一片托爪盘5211安装到一层支撑块上,再将二层支撑块安装上去,调整好托爪盘5211的高度和水平度后锁紧。将第二片托爪盘5211安装到二层支撑块的上,并安装三层支撑块,调整好该层托爪盘5211的高度和水平度后锁紧。依次类推,安装剩余的托爪盘5211及支撑块。n层托爪盘5211安装好后,在其上方安装压板52123,用于紧固最后一层托爪盘5211。这样一组托爪盘5211就组装好了,此时,该组内各托爪盘5211的相对高度和水平度是一致的。按照相同的方法,组装其余各组的托爪盘 5211。将一组托爪盘5211安装到立板上,让最上层支撑块或其他层支撑块对应设置的搭接耳52121与支撑耳板5261搭接,将安装孔对齐。测量该组托爪盘5211的不同位置处的高度,根据高度差,调整最上层支撑块上的顶丝,直到各点高度一致且达到要求后锁紧螺钉。此时,需要继续监测该组托爪盘5211不同位置的高度。如果高度差超出要求的范围,需要松开螺钉,继续调整相应位置的顶丝,直到锁紧后托爪盘5211各点的高度差在要求范围之内为止。这样,一组托爪盘5211安装好了。重复上述步骤,安装剩余几组的托爪盘5211。在需要更换时,只需将对应的那组托爪盘5211拆下就进行更换就可以了。更换后需要重新检测调整该组的高度,确保其水平度合格。

[0159]

如图25,托爪组驱动机构523包括驱动件一5231、与驱动件一 5231连接的传动组件5232、与传动组件5232连接的衔接件5233、以及与衔接件5233连接并用于安装任一托爪组的安装件5234。

[0160]

本实施例中,托爪组驱动机构523可以包括一安装件5234,多个托爪盘5211的对应托爪组均与安装件5234连接。具体地,如图 27所示,安装件5234类似于矩形框体结构,托爪组安装在安装件5234 的侧边。

[0161]

优选地,传动组件5232为小导程的丝杠传动组件5232,从而提高驱动的稳定性和精准度。进一步地,驱动件一5231为带有绝对值编码器的电机,从而进一步提高驱动的精准度,使得托爪组的移动距离更加微小精准。

[0162]

如图29至图31所示,托爪组驱动机构523包括多个安装件5234,多个托爪盘5211的对应托爪组分别与对应安装件5234连接,即安装时采用一层托爪盘5211一层安装件5234的交替层叠安装方式。如图 30和图31所示,为节省空间,安装件5234的尾部穿过托爪盘5211 以与下方的安装件5234连接,托爪盘5211的对应位置设置有第二避让孔52112,以供安装件5234穿过,且在第二避让孔52112内移动,以带动托爪组移动。

[0163]

优选地,如图32所示,以最底层承托面5222承托晶圆1为例,为确保取到晶圆1,优选地,收容空间的底面直径,即最底层承托面 5222的边缘形成的最大圆周a的直径,该直径

大于晶圆1的直径。托爪组驱动机构523驱动以使两托爪组内的对应承托面5222所形成的空心圆的直径,即最底层承托面5222的边缘形成的最小圆周b的直径,该直径小于晶圆1的直径。通过这两个尺寸的配合使得晶圆1 即使在原载具中水平偏移,本装置同样能够取到晶圆1,并且晶圆1 不会掉落。

[0164]

本实施例中,托爪盘5211上设置有四个呈一等腰梯形排布的托爪块522,四个托爪块522位于同一平面上,且弧度相同,并且收容空间尺寸如晶圆夹具520同样满足:

[0165]

其中,d为收容空间的直径,d为待收容晶圆1的直径,x1为收容空间在直径上的容错距离,x2为晶圆1在原载具中的水平偏移距离,w1为承托面5222在水平面上正投影的宽度,w2为限位面5221在水平面上正投影的宽度。通过对托爪块522以及其形成的收容空间的尺寸的限制,确保晶圆1能够落入收容空间内,且不会由收容空间下落。

[0166]

进一步地,x2≤x1≤1.5x2,从而使得收容空间尺寸较为合适,避免晶圆水平承托装置520体积过大,同时避免后续托爪组推动晶圆1 移动距离过长,造成晶圆1在承托面5222上的过度摩擦而损坏。

[0167]

本晶圆水平承托装置530还可以包括规整杆和规整驱动机构。规整杆设置于托爪盘5211的一侧,规整驱动机构用于驱动规整杆推动位于托爪盘5211上的晶圆1朝向一侧移动并抵触晶圆1,从而使得本装置承托的多片晶圆1达到同轴整齐,提高后续工艺操作效率;且通过抵触晶圆1提高对其限制,避免在晶圆1在本装置移动过程中甩出,造成破损,相对的,也提高了本装置的移动速度,从而提高晶圆 1转移速率。当然,本实施例中采用另外设置规整杆以及规整驱动机构达到规整、限制晶圆1的目的,但由于本装置的托爪组本身可以移动,因此,还可以在托爪组承托晶圆1后,通过托爪组驱动机构523 再次驱动托爪组进一步向圆心移动,从而抵触晶圆1,达到规整以及限制的目的,并且能够精简结构。同时,为了确保晶圆1不脱离收容空间,同一收容空间内的相邻两个限位面5221的最小距离优选小于晶圆1的直径。

[0168]

通过晶圆水平承托装置530承托晶圆1时采用如下步骤:

[0169]

s101承载一状态晶圆1时,控制托爪组驱动机构523驱动一托爪组移动,以调整一承托面5222与该状态晶圆1相适配,即通过对应承托面5222形成用于容纳并承托晶圆1的第一收容空间;

[0170]

s102承载另一状态晶圆1时,控制托爪组驱动机构523驱动一托爪组移动,以调整另一承托面5222与该状态晶圆1相适配,即通过另一对应承托面5222形成用于容纳并承托晶圆1的第二收容空间;

[0171]

s200控制晶圆水平承托装置530伸入晶圆盒内并向上移动,使得对应晶圆1落入对应收容空间内,并被对应承托面5222承载。

[0172]

s300控制托爪组驱动机构523驱动一托爪组移动,以推动位于收容空间内的晶圆1朝向一侧移动,并被夹持于两托爪组之间。

[0173]

本晶圆转移系统还包括晶圆翻转单元,以将晶圆1在水平状态和垂直状态之间转

换,从而便于后续操作。

[0174]

更为具体地,如图33至图35所示,晶圆翻转单元包括晶圆翻转装置600用于将晶圆1在0

°‑

360

°

之间任意翻转,晶圆翻转装置600 包括晶圆固定机构。

[0175]

晶圆固定机构包括水平支撑机构、周向夹持机构。水平支撑机构包括两个相对设置的支撑梳柱610,以配合支撑水平状态的晶圆,且两支撑梳柱610之间形成供晶圆进出的通道。周向夹持机构包括分设于通道两端的至少两个夹持梳柱,至少两个夹持梳柱与支撑梳柱相配合,以夹持位于支撑梳柱上的晶圆。

[0176]

晶圆翻转装置600还可以包括用于容纳以上机构的外壳630以及用于带动外壳630转动的转动机构。当然,还可以包括检测机构,以检测装置内晶圆状态以及各个机构状态,确保作业位置准确。

[0177]

晶圆固定机构设置于外壳630内,且外壳630对应通道的两端设置有用于晶圆进出的开口。

[0178]

如图35所示,晶圆1沿箭头方向进出晶圆翻转装置600,可以理解的是,晶圆1可以由一侧移入,另一侧移出,当然也可以由同侧移入或移出。

[0179]

水平支撑机构以及周向夹持机构设置在外壳630内以固定晶圆1。转动机构带动位于外壳630内的晶圆1在0-360

°

之间任意翻转,尤为特殊地,转动机构带动水平状态晶圆1顺时针90

°

旋转为垂直状态,或逆时针90

°

旋转为垂直状态。

[0180]

具体地,外壳630为矩形框结构,包括相对设置的上固定板和下固定板,以安装水平支撑机构和周向夹持机构,以及两相对设置的旋转固定板,以与转动机构连接实现整体翻转。

[0181]

转动机构包括两相对设置的支撑座640以及设置于任一支撑座 640内的驱动机构,驱动机构优选为中空旋转电机,以实现对旋转角度的精准自动化调整。外壳630设于两个支撑座640之间并通过带刹车和编码器的旋转电机带动转动,从而实现0

°‑

360

°

之间任意翻转,即绕平行于水平面且垂直于通道的轴线旋转,以使通道平行或垂直于水平面。

[0182]

优选地,支撑座640的通过底板与外部支撑结构连接,并且,底板上设置有腰型孔,以实现左右位置调整,还可以设置有顶丝,以实现上下位置调整。

[0183]

如图34和图35所示,水平支撑机构包括两相对设置的支撑梳柱 610以及用于驱动两个支撑梳柱610转动的驱动组件一。

[0184]

两个支撑梳柱610相对设置。支撑梳柱610包括转轴611、沿转轴611的轴向延伸的连接件612以及沿连接件612高度方向设置的多个支撑板613,连接件612以及其上的多个支撑板613形成梳状结构。转轴611的轴向与晶圆1的进出方向垂直,以使得多片晶圆1能够对应放置于多个支撑板613上。支撑板613用于承载晶圆1,优选地,支撑板613为斜面结构,且支撑面向通道的底面倾斜,以减少与晶圆 1的接触面积,也即晶圆进入通道时,通道为与水平面平行的状态,支撑面朝向通道底面倾斜,以使支撑面与晶圆为线接触或点接触。一般而言,连接件612的一侧设置有与晶圆盒3存储晶圆1数量相等的支撑板613以完整承接一盒晶圆1,具体地,设置有25个支撑板613 以分别承载25片晶圆1,当然不限于此,支撑板613数量可以少于 25个,或多于25个。

[0185]

需要承载晶圆1时,两个支撑梳柱610转动至支撑位以供晶圆1 插入并边缘座于支撑板613上,即转轴611转动一角度,以带动支撑板613转动到支撑位进而承载晶圆1;不需要

承载晶圆1或避让晶圆 1移动时,两个支撑梳柱610转动到避让位以避让晶圆1,即转轴611 转动一角度,以带动支撑板613转动到避让位进而远离晶圆1。

[0186]

为对处理工艺前后的晶圆1进行区分承载或交替承载晶圆1,优选地,支撑梳柱610能够转动至支撑位一及支撑位二以分别承载不同状态晶圆1或交替承载晶圆1。

[0187]

多个支撑板613可以沿转轴611的周向至少设置有两列,且两列中的任意一列支撑板613支撑晶圆。参考图36(a)和图37所示,一实施例中,支撑梳柱610的相对两侧分别沿高度方向设置有两列支撑板613。当然,两列支撑板613可以不相对设置,仅需要两者呈一夹角,使得晶圆与两者中的一者接触时,不与另一者接触即可。本实施例中180

°

设置有利于控制支撑位以及避让位的转换。

[0188]

两列支撑板613分别对应承载不同状态的晶圆1,两列支撑板613 之间的距离d、支撑板613长度l及转轴611位置相配合使得支撑梳柱610转动90

°

后脱离与晶圆1接触。具体地,两个支撑梳柱610均位于初始状态时,两个支撑梳柱610的一列支撑板613呈相对状态,以与晶圆1接触并承载晶圆1,即此时支撑梳柱610处于支撑位一;两个支撑梳柱610均由初始状态绕轴线转动90

°

,两个支撑梳柱610 的支撑板613脱离与晶圆1接触,即此时支撑梳柱610处于避让位;两个支撑梳柱610均继续绕轴线同向转动90

°

,两个支撑梳柱610的另一列支撑板613呈相对状态,以与晶圆1接触并承载晶圆1,即此时支撑梳柱610处于支撑位二。当然,当两列支撑板613不为对称设置时,根据其位置转动对应角度以转换不同工位。

[0189]

多个支撑板613沿转轴611的周向也可以设置有一列,且支撑板 613的任意一端支撑晶圆。参考图36(b),另一实施例中,支撑梳柱 610仅一侧沿其高度方向设置有25个支撑板613,支撑板613的两端分别对应承载不同状态的晶圆1,支撑板613的长度l、其宽度w及转轴611位置相配合使得支撑梳柱610转动一定角度后脱离与晶圆1 接触。具体地,两个支撑梳柱610均位于初始状态时,两个支撑梳柱 610的支撑板613一端呈相对状态,以与晶圆1接触并承载晶圆1,即此时支撑梳柱610处于支撑位一;两个支撑梳柱610均由初始状态绕轴线转动一定角度,两个支撑梳柱610的支撑板613脱离与晶圆1 接触,即此时支撑梳柱610处于避让位;两个支撑梳柱610均继续绕轴线同向转动一定角度,两个支撑梳柱610的支撑板613另一端呈相对状态,以与晶圆1接触并承载晶圆1,即此时支撑梳柱610处于支撑位二。

[0190]

参考图38和图39,为减小支撑板613的尺寸且方便支撑板613 脱离与晶圆1接触,以上两个实施例中的支撑梳柱610均可以设置有避让空间。具体地,支撑板613通过连接件612与转轴611连接,且连接件612和支撑板613的任意一端之间设置有避让空间,避让空间用于支撑板613与晶圆脱离时避让晶圆。连接件612与支撑板613端头之间有一定距离,即连接件612与部分支撑板613连接。一实施例中,如图6中实线部分,连接件612短于支撑板613,增加连接件612 与支撑板613之间的空间,当支撑梳柱610带动支撑板613转动时,晶圆1逐步靠近连接件612端头并进而与支撑梳柱610脱离接触。另一实施例中,如图38中虚线部分,连接件612沿a方向使其厚度向 b方向逐渐减小,增加连接件612与支撑板613之间的空间,当支撑梳柱610带动支撑板613转动时,晶圆1逐步靠近连接件612端头并进而与支撑梳柱610脱离接触。

[0191]

进一步地,连接件612端头由其背离支撑板613的一侧向其靠近支撑板613的一侧减缩,以达到支撑板613的端头与连接件612不连接,且此时连接件612与支撑板613之间的接触面积也尽可能大,从而提高两者连接处的强度,进一步提高承载晶圆1的稳定性。

[0192]

如图43所示,驱动组件一包括驱动电机614以及皮带轮615、皮带616。具体地,两个支撑梳柱610的同一端分别设置皮带轮615,并通过皮带616连接两者达到同步转动,任一支撑梳柱610上的皮带轮615通过皮带616与驱动电机614连接从而驱动两支撑梳柱610同步转动。驱动电机614可以为伺服电机或步进电机。为确保两个支撑梳柱610的转动平衡,靠近两个支撑梳柱610分别设置有一个气缸锁插针lock pin,以控制转动,锁插针上升允许转动,复位后锁住。

[0193]

如图34和图35所示,周向夹持机构包括四个夹持梳柱620以及用于驱动四个夹持梳柱620转动的驱动组件二。本实施例中采用两个驱动组件二分别驱动对应两个夹持梳柱620。四个夹持梳柱620所形成的封闭图形的外接圆的圆心位置与两个支撑梳柱610的中心位置重合。

[0194]

当然,周向夹持机构也可以包括分设于通道两端的两个夹持梳柱 620,且两个夹持梳柱620的中心位置与两个支撑梳柱610的中心位置相适配,从而达到对位于支撑梳柱610上的晶圆夹持固定。

[0195]

或者,周向夹持机构包括分设于通道两端的至少三个夹持梳柱 620,且至少三个夹持梳柱620所形成的封闭图形的外接圆的圆心位置与两个支撑梳柱610的中心位置相适配,从而达到对位于支撑梳柱 610上的晶圆夹持固定。

[0196]

夹持梳柱620能够转动,以带动夹持板621远离并避让进出通道的晶圆,或靠近并相互配合夹持位于支撑梳柱610上的晶圆。本实施例中,四个夹持梳柱620分设于两个支撑梳柱610的两侧,以转动后夹持位于两支撑梳柱610上的多片晶圆1。同时,夹持梳柱620转动设置便于在晶圆1进入通道时转动避让晶圆1,使其顺利放置在水平支撑机构上。

[0197]

如图40至图42所示,夹持梳柱620沿其高度方向设置有多个夹持板621以配合分别夹持多片晶圆1,一般而言,设置有25个夹持板621以配合分别夹持25片晶圆1,但不限于此。夹持板621数量一般与单侧支撑板613数量一致,以对应夹持所有位于支撑板613上的晶圆1。

[0198]

夹持板621朝向晶圆1的一侧开设有v型槽6211以配合夹持晶圆1边缘,一般而言,v型槽6211最大宽度略大于晶圆的厚度以夹持晶圆。v型槽6211设置使得夹持板621与晶圆1为点接触,接触面积极小从而避免了晶圆1污染夹持板621,使得处理工艺前后的晶圆1可采用同一夹持板621进行夹持移动。

[0199]

相邻夹持板621之间有间隙6212,该间隙6212与晶圆相配合以供晶圆穿过,以配合后续装置将翻转为垂直状态的晶圆1取走。

[0200]

如图43所示,驱动组件二包括驱动件、与驱动件连接的连杆622 以及与夹持梳柱620的转动轴连接的传动件623。

[0201]

连杆622的两端开设有腰型孔6221,传动件623的一端连接夹持梳柱620的转动轴,另一端滑动设置于腰型孔6221内。驱动件带动连杆622沿晶圆1进出方向移动,从而导致传动件623在腰型孔 6221内滑动,进而带动夹持梳柱620绕其转动轴转动,以夹持或远离位于支撑梳柱610上的晶圆1。位于晶圆1进出方向同一端的两个夹持梳柱620受一个驱动组件二控制。更为具体地,两个连杆622相背移动使得四个夹持梳柱620夹持晶圆1,两个连杆622相对移动使得四个夹持梳柱620脱离与晶圆1接触。驱动件优选为气缸。

[0202]

连杆622移动方向的两端优选设置有限位块624,以限制连杆622 移动距离。

[0203]

周向夹持机构还包括缓冲组件,缓冲组件设置于连杆622的移动路径上,以用于限制夹持梳柱620与晶圆脱离。具体地,连杆622靠近通道外部的一侧设置有缓冲机构,缓冲机构包括与外壳630固定的固定座650,固定座650朝向连杆622设置有弹性件651,优选地弹性件651前端设置有抵触块652。当夹持梳柱620处于夹持状态时,连杆622的侧边抵靠抵触块652,从而当处于被夹持状态的晶圆1受到径向上的作用力时,能够通过缓冲机构缓冲,避免晶圆1破损。优选地,弹性件651的最大压缩量与晶圆1顶升距离相配合。进一步地,抵触块652为轴套,连杆622上设置有导向轴,导向轴与轴套滑动连接,从而进一步提高连杆622移动的稳定性。弹性件651优选为压簧。

[0204]

当然,缓冲组件也可以设置于夹持梳柱620远离晶圆的旋转轨迹上,以用于限制夹持梳柱620与晶圆脱离。

[0205]

水平支撑机构以及周向夹持机构在安装时可以借助与晶圆1尺寸及形状相对应的晶圆定位工装实现两侧支撑梳柱610支撑高度对齐,以及四个夹持梳柱620所处的圆弧中心及高度对齐,从而实现整个机构内的晶圆1在夹持后,与支撑梳柱610及夹持梳柱620是中心对齐,高度一致。

[0206]

检测机构包括晶圆有无传感器、梳柱位置传感器、驱动件位置传感器等等,以检测晶圆1状态、梳柱状态以及驱动件状态。

[0207]

更为具体地,上固定板、下固定板上分别安装了晶圆有无传感器,采用对射传感器,其中,前后的两对用于检测晶圆所在的位置,以判断晶圆是否处于对中状态,中间的一对用于检测晶圆的有无,为进行下一步的操作进行判定。梳柱位置传感器设置于驱动组件一皮带轮 615上,以确认支撑梳柱610的转动角度。

[0208]

晶圆翻转单元还可以包括晶圆承载装置700,晶圆承载装置700 用于承载由晶圆翻转装置600翻转为垂直状态的晶圆。

[0209]

如图44所示,晶圆承载装置700包括至少两组嵌套设置的承载晶圆梳组,且至少一组承载晶圆梳组能够相对其他承载晶圆梳组升降。具体地,承载晶圆梳组包括相对设置的两承载晶圆梳731,以分别夹持垂直状态的晶圆的相对两侧边缘,并配合承载晶圆。

[0210]

本晶圆承载装置700还可以包括承载台730以及设置于承载台 730内的至少一驱动机构三760,驱动机构三760与任一承载晶圆梳组连接,以驱动其相对其他承载晶圆梳组升降。

[0211]

在一具体实施例中,晶圆承载装置700包括承载安装座710、用于驱动承载安装座710移动的驱动机构一720、设置于承载安装座710 上的承载台730、用于驱动承载台730移动的驱动机构二740以及驱动机构三。

[0212]

承载安装座710在驱动机构一720的驱动下能够水平移动,即承载安装座710在驱动机构一720的驱动下能够在初始位置和取放晶圆 1位置之间平移。驱动机构一720可以为直线模组,以驱动承载安装座710沿一直线前后移动。

[0213]

承载台730设置在承载安装座710的顶端以承载晶圆1。驱动机构二740设置于承载安装座710内,并用于升降及旋转承载台730以便承载台730进一步移动至对应位置进行晶圆1取放,以及用于升降承载台730至对应高度与晶圆扫描装置750配合进行晶圆1扫描。驱动机构二740具体可以包括垂直设置的直线模组以实现升降,以及与直线模组连接的用于旋转的圆筒。

[0214]

如图45和图46所示,承载台730包括至少两个嵌套设置的承载晶圆梳组,以分别承载不同状态的晶圆1。承载晶圆梳组包括两个相对设置的承载晶圆梳731,以使得晶圆1被垂直夹持于两承载晶圆梳 731之间。

[0215]

以两个承载晶圆梳组为例,包括内层承载晶圆梳组和外层承载晶圆梳组,外层承载晶圆梳组的两承载晶圆梳731分别位于内层承载晶圆梳组的两承载晶圆梳731外侧,内外层承载晶圆梳组连接有驱动机构三以更换内外层工作状态,例如图47所示。驱动机构三可以为气缸,通过气缸驱动内外层升降以更换不同组承载晶圆梳组承载晶圆1。具体地,内侧的承载晶圆梳731通过内侧晶元梳安装板与气缸转接板连接,气缸转接板通过气缸上板实现与气缸连接。晶元梳安装板下方设有由箱体盖板、箱体侧板及箱体底板组成的箱体结构,即承载台 730。在使用外侧承载晶圆梳731时,气缸处于初始位置,即此时内侧承载晶圆梳731处于低于外侧承载晶圆梳731一定距离的位置。气缸转接板及部分内侧晶圆梳安装板处于箱体结构内的下部,与箱体底板也有一定间距的位置。当使用内侧承载晶圆梳731时,气缸顶升,通过气缸转接板带动承载晶圆梳731一起上升,其高度高于外侧承载晶圆梳731一定距离。从美观及安装空间方面考虑,将气缸通过气缸支架横板、气缸左、右立板及气缸固定板安装固定到箱体底板上,位于随升降直线模组一起升降的圆筒内。在圆筒上,针对气缸调速阀及传感器,在圆筒侧边设置了开孔,并配有圆筒盖板。使用时,只需将盖板取下就可。

[0216]

承载晶圆梳731沿其长度方向设置有多个卡槽以使得晶圆1边缘嵌于卡槽内从而固定位置。具体地,承载晶圆梳731设置有50个卡槽,以承接两组25片晶圆1,达到单次50片晶圆1处理工艺量。优选采用前后载入一组25片晶圆1的方式进行载入,且两组为交替排布,即先载入一组25片晶圆1在50个卡槽上间隔排布,后一组25 片晶圆1插入前一组相邻两晶圆1之间,即两组晶圆1为交替分布。

[0217]

如图44所示,晶圆承载装置700还可以连接有晶圆扫描装置750,实现对晶圆承载装置700上的晶圆1状态进行扫描mapping。具体地,在晶圆承载装置700的初始位置附近设置有晶圆扫描装置750,晶圆扫描装置750包括扫描传感器,且扫描传感器能够沿承载晶圆梳组的长度方向移动,以全面扫描其夹持的晶圆1,快速检测晶圆1信息、晶圆1位置状态等。

[0218]

本系统中,晶圆承载装置700用以与晶圆翻转装置600对接,转移两者之间的垂直状态晶圆1,以取晶圆1为例,作业流程为:

[0219]

晶圆翻转装置600将25片晶圆1由水平状态翻转为垂直状态,且支撑梳柱610旋转至避让位,即脱离与晶圆1的接触,晶圆1依靠四个夹持梳柱620夹持固定,以避免后续取片过程中,晶圆1表面与支撑梳柱610支撑面产生摩擦损坏晶圆1;

[0220]

驱动机构一720带动承载安装座710移动至晶圆翻转装置600的下方,驱动机构三驱动对应所需承载晶圆梳组上升准备承载晶圆1;

[0221]

驱动机构二740驱动承载台730旋转至对应角度,一般为0

°

或 180

°

,以使得两组晶圆1能够达到不同面相对,例如两组晶圆1之间达到彼此面对的前表面face to face,彼此面对的后表面back to back,彼此面对的前表面和后表面face to back等等;

[0222]

驱动机构二740驱动承载台730上升,承载晶圆梳731接触位于晶圆翻转装置600内被夹持的晶圆1,且进一步微微举升晶圆1,由于晶圆翻转装置600上的缓冲机构作用,晶圆1不会破损;

[0223]

靠近承载台730的夹持梳柱620旋转脱离晶圆1,使得晶圆1坐落在承载台730上的

承载晶圆梳组上,远离承载台730的夹持梳组旋转脱离晶圆1,使得晶圆1完全坐落在承载晶圆梳组上;

[0224]

驱动机构二740驱动承载台730下降,完成取片;

[0225]

取第二组晶圆1时,驱动机构一720驱动承载安装座710移动一距离,以使得承载晶圆梳731上的空缺位置对准晶圆翻转装置600,移动距离与晶圆翻转装置600的相邻夹持板621之间的间距相配合,以避免第一组晶圆1与夹持梳柱620相碰撞;

[0226]

驱动机构一720驱动承载安装座710回到初始位置,晶圆扫描装置750启动,对晶圆1扫描。

[0227]

以上方法采用晶圆承载装置700水平180

°

旋转以实现晶圆面对面,当然也可以采用晶圆翻转装置600顺时针旋转/逆时针旋转交替,实现晶圆面对面。

[0228]

本晶圆转移系统还可以包括晶圆寻边装置800。如图48(a)-(b) 所示,为了对晶圆1方向进行定位,晶圆1一般在边缘开设有凹槽 11(notch)或设置平槽12(flat),图示中的凹槽11为圆弧形,但不限于此,还可以为v形或其他形状。在处理工艺前,需采用寻边装置对多片晶圆1进行寻边规整,使其凹槽11或平槽12朝向一致以方便后续工艺。

[0229]

本实施例中,晶圆寻边装置800包括:

[0230]

转动驱动机构,所述转动驱动机构包括主动辊和从动辊,所述主动辊和所述从动辊平行且间隔设置,以承载垂直状态的晶圆,并且所述晶圆在所述主动辊的驱动下能够绕其自身轴线转动;

[0231]

阻挡杆,所述阻挡杆平行设置于所述主动辊和所述从动辊之间,且所述阻挡杆能够升降,以抬升位于所述主动辊和所述从动辊上的所述晶圆,并使其偏向所述主动辊或所述从动辊;以及,

[0232]

限位机构一,所述限位机构一包括限位晶圆梳一,所述限位晶圆梳一平行设置于所述主动辊和从动辊之间,以夹持所述晶圆边缘;

[0233]

其中,当所述阻挡杆抬升所述晶圆时,所述阻挡杆在所述主动辊的周向横截面所在平面的正投影位于所述限位晶圆梳一在该平面的正投影内。

[0234]

具体地,如图49至图51所示,晶圆寻边装置800包括壳体810 以保护内部机构,晶圆1在壳体810内部完成寻边作业,以避免外部设备或人员误碰。优选地,壳体810顶部设置有供晶圆1进出的出入口811,晶圆1为垂直状态进入,出入口811上方设置有遮挡板820 以开闭出入口811。如图59所示,遮挡板820可以采用遮挡板气缸 821驱动其沿出入口811所在平面移动,以开闭出入口811。遮挡板 820还可以通过设置在其尾端的连接板823与导轨二822滑动连接,以增强移动的稳定性。

[0235]

如图52所示,晶圆寻边装置800包括转动驱动机构850、阻挡杆862和限位机构一860,三者设置在壳体810内部。

[0236]

转动驱动机构850包括主动辊851和从动辊852,主动辊851和从动辊852平行且间隔设置,以承载垂直状态的晶圆1,由于主动辊 851和从动辊852具有一定长度,因此可以承载批量晶圆1。本实施例中,主动辊851和从动辊852还处于同一水平面上,以更为稳定承载晶圆1,同时方便后续控制阻挡杆862抬升晶圆1使其偏转。当晶圆1放置在转动驱动机构850时,晶圆1的边缘同时与主动辊851和从动辊852接触,以使得垂直状态晶圆1坐落于主动辊851和从动辊 852上,且不会径向偏移,即如图54所示避免晶圆1左右偏移。同时配合限位机

构一860夹持晶圆1,避免其过度轴向偏移,使得晶圆 1保持基本垂直的状态。

[0237]

晶圆1在主动辊851的带动下能够绕其轴线转动,并且本实施例中,从动辊852和壳体810转动连接,从而晶圆1在转动的过程中带动从动辊852进行转动,以减小晶圆1和从动辊852之间的摩擦。如图6所示,主动辊851可以采用电机854与主动辊皮带853配合驱动,电机854工作时带动主动辊皮带853转动,主动辊皮带853转动带动主动辊851转动,且靠近主动辊皮带853设置有涨紧轮855以调节主动辊皮带853松紧度。当然,主动辊851的驱动方式不限于此。

[0238]

阻挡杆862平行设置于主动辊851和从动辊852之间,且阻挡杆 862能够升降,以抬升位于主动辊851和从动辊852上的晶圆1,并使其偏向主动辊851或从动辊852,以进行寻边。

[0239]

限位机构一860包括限位晶圆梳一861,限位晶圆梳一861平行设置于主动辊851和从动辊852之间,即位于晶圆1的底部,以夹持晶圆1的底部边缘,从而较好地限制晶圆1整体的轴向倾斜角度。具体地,限位晶圆梳一861沿其长度方向设置有多个限位卡槽一8612,晶圆1边缘插入限位卡槽一8612内。可以理解的是,在本领域内,由于需要尽量减少与晶圆1表面触碰,夹持并不限定为紧密贴合,一般采用v型槽,供晶圆1边缘插入,使其限定在一范围内,以限制晶圆1轴向倾斜角度,同时,本技术中的夹持如无特殊说明,均是指将晶圆1边缘限定在一范围内,以限制其轴向倾斜角度。

[0240]

为进一步地限制晶圆1轴向倾斜,本装置优选还包括限位机构二 840,限位机构二840包括两个限位晶圆梳二841,两个限位晶圆梳二841分别平行设置在主动辊851和从动辊852的外侧,即四者的长度方向一致,从而能够进一步提高垂直状态晶圆1的稳定性,保持其基本垂直的状态。如图55和图56所示,限位晶圆梳二841沿其长度方向设置有多个限位卡槽二8411,两对应的限位卡槽二8411用于晶圆1边缘插入以对晶圆1左右进行限位从而避免坐落于主动辊851和从动辊852上的晶圆1沿其轴向倾斜,保证晶圆1在转动的过程中不会发生偏移,进一步保证寻边效果。优选地,当晶圆1坐落于主动辊 851和从动辊852上时,晶圆1的边缘分别卡入两侧相对应的限位卡槽二8411且晶圆1边缘与限位卡槽二8411槽底之间有空隙,使得晶圆1在垂直方向上具有一定的位移空间,保证晶圆1在与阻挡杆862 接触能够发生偏移从而脱离与主动辊851的接触。

[0241]

本实施例中,本装置尤其使得当阻挡杆862抬升晶圆1时,阻挡杆862在主动辊851的周向横截面所在平面的正投影位于限位晶圆梳一861在该平面的正投影内。参考图54(a),图示平面即主动辊851 的周向横截面所在平面。由于晶圆1转动使其凹槽11或平槽12靠近阻挡杆862,并最终通过阻挡杆862阻挡凹槽11或平槽12而阻碍晶圆1继续转动从而完成寻边,此时,由于转动状态下的晶圆1突然改变其运动状态,导致其产生轴向晃动,并且在阻挡杆862附件产生的轴向晃动幅度最大,通过紧邻阻挡杆862设置的限位晶圆梳一861将寻边过程中晶圆1最容易产生轴向晃动倾斜(也即不规则转动)的地方限制在可控范围内,避免其碰撞相邻晶圆1。进一步地,当阻挡杆 862抬升晶圆1时,阻挡杆862在主动辊851的周向横截面所在平面的正投影位于接触面8621在该平面的正投影的中心线上。参考如图 54(a)所示,该中心线即是d1和d2之间的虚线所在直线。晶圆1在转动过程中,由于触碰阻挡杆862而产生轴向晃动,而阻挡杆862设置在限位晶圆梳一861的中间,从而使得晃动第一时间被限位晶圆梳一861的两侧均匀限制减弱,进一步提高了晶圆1的转动稳定性。同时,阻挡杆

>阻挡杆862与从动辊852之间的距离d2。主动辊851不转动,阻挡杆862上升并抬升晶圆1,晶圆1坐落于阻挡杆862和主动辊851上。主动辊851开始逆时针转动,带动晶圆1 顺时针转动,当晶圆1凹槽11碰触阻挡杆862并被阻挡杆862阻停,晶圆1由于惯性向从动辊852方向偏移,从而脱离与主动辊851接触,坐落于阻挡杆862和从动辊852上,完成单片寻边,重复此过程至所有晶圆1完成寻边。

[0250]

当主动辊851转动时阻挡杆862上升时,具体描述如下:

[0251]

当主动辊851转动,并且阻挡杆862与主动辊851之间的距离 d1小于阻挡杆862与从动辊852之间的距离d2。晶圆1初始状态坐落于主动辊851和从动辊852上,并随主动辊851转动而转动。阻挡杆 862上升一定距离至接触晶圆1并进一步抬升晶圆1,使得转动状态的晶圆1重心朝着靠近从动辊852的方向偏移,进而位于主动辊851 和从动辊852上的晶圆1朝向从动辊852偏移从而坐落于阻挡杆862 和从动辊852上,脱离与主动辊851接触。通过晶圆1脱离主动辊 851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配,使得位于阻挡杆862和从动辊852上的晶圆1在其转动惯性作用下继续转动,且至少转动一圈使得晶圆1凹槽11与阻挡杆862碰触,进而阻挡杆862嵌入凹槽11内而阻止晶圆1转动以完成单片晶圆1寻边。剩余晶圆1继续转动直至晶圆1凹槽11与阻挡杆862碰触,进而阻挡杆862嵌入凹槽11内而阻止晶圆1转动以完成全部晶圆1寻边。

[0252]

例如,参考图54(c),主动辊851位于晶圆1右侧,阻挡杆862 与主动辊851之间的距离d1<阻挡杆862与从动辊852之间的距离 d2。主动辊851顺时针转动,且其转速能够使得晶圆1脱离与其接触后依靠惯性继续转动至少一圈。晶圆1坐落于主动辊851和从动辊 852上,并随主动辊851顺时针转动而逆时针转动。阻挡杆862上升并抬升晶圆1,使得晶圆1中心向从动辊852偏移,进而晶圆1偏移至坐落于阻挡杆862和从动辊852上。晶圆1脱离主动辊851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配,使得晶圆1依靠其转动惯性继续逆时针转动至少一圈,当晶圆1凹槽11碰触阻挡杆862进而阻挡杆862嵌入凹槽11内阻止晶圆1转动,完成单片晶圆1寻边。剩余晶圆1继续转动直至晶圆1凹槽11与阻挡杆862碰触,进而阻挡杆862嵌入凹槽11内而阻止晶圆1转动以完成全部晶圆1寻边。

[0253]

参考图54(d),主动辊851位于晶圆1左侧,阻挡杆862与主动辊851之间的距离d1<阻挡杆862与从动辊852之间的距离d2。主动辊851逆时针转动,且其转速能够使得晶圆1脱离与其接触后依靠惯性继续转动至少一圈。晶圆1坐落于主动辊851和从动辊852上,并随主动辊851逆时针转动而顺时针转动。阻挡杆862上升并抬升晶圆1,使得晶圆1中心向从动辊852偏移,进而晶圆1偏移至坐落于阻挡杆862和从动辊852上。晶圆1脱离主动辊851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配,使得晶圆1依靠其转动惯性继续顺时针转动至少一圈,当晶圆1凹槽11碰触阻挡杆862进而阻挡杆862嵌入凹槽11内阻止晶圆1转动,完成单片晶圆1寻边。剩余晶圆1继续转动直至晶圆1凹槽11与阻挡杆862碰触,进而阻挡杆862嵌入凹槽11内而阻止晶圆1转动以完成全部晶圆1寻边。

[0254]

更具体的,图54(a)至(d)中,阻挡杆862优选被配置为直径小于晶圆1凹槽11直径的圆形杆,当阻挡杆862上升并抬升晶圆 1时,阻挡杆862与晶圆1接触,晶圆1转动至少一圈,在一圈内,晶圆1的凹槽11转动至阻挡杆862位置,由于阻挡杆862为直径小于晶圆1凹槽11直径的滚动杆,因此阻挡杆862嵌入晶圆1的凹槽 11内并阻停晶圆1,以使得晶圆1完成寻边。

[0255]

此外,为了对平槽12晶圆1寻边,阻挡杆862靠近主动辊851 设置,且阻挡杆862背离主动轮的一侧设置有与晶圆1平槽12相配合的接触面8621,也即阻挡杆862与晶圆1的接触面8621朝向靠近从动辊852的方向倾斜。具体配合为:接触面8621的倾斜角度与阻挡杆862与从动辊852之间的距离相适配,以使得晶圆1平槽12与接触面8621贴合时,晶圆1的重心位于阻挡杆862和从动辊852之间。

[0256]

晶圆1坐落于主动辊851和从动辊852上,当主动辊851转动,晶圆1随主动辊851转动而转动。阻挡杆862与主动辊851之间的距离d1小于阻挡杆862与从动辊852之间的距离d2,阻挡杆862上升一定距离至接触面8621接触晶圆1并进一步抬升晶圆1,使得晶圆1 重心朝向从动辊852偏移,进而位于主动辊851和从动辊852上的晶圆1朝向从动辊852偏移从而坐落于阻挡杆862的接触面8621和从动辊852上,脱离与主动辊851接触。晶圆1脱离主动辊851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配,使得位于阻挡杆862和从动辊852上的晶圆1在其转动惯性作用下继续转动,且至少转动一圈使得晶圆1平槽12碰触阻挡杆862进而与接触面8621贴合,且此时晶圆1重心位于阻挡杆862和从动辊852之间,通过平槽 12与接触面8621的面接触而阻止晶圆1继续转动以完成单片晶圆1 寻边。最终状态如图54(g)所示,剩余晶圆1继续转动直至晶圆1 平槽12与接触面8621贴合,进而通过平槽12与接触面8621的面接触而阻止晶圆1继续转动以完成全部晶圆1寻边。进一步地,主动辊 851带动晶圆1沿接触面8621的高侧向其低侧的方向转动,也即使得晶圆1平槽12能够沿倾斜接触面8621下滑,并最终抵触,从而提高寻边效果。

[0257]

参考图54(e),主动辊851位于晶圆1右侧,阻挡杆862与主动辊851之间的距离d1<阻挡杆862与从动辊852之间的距离d2。主动辊851逆时针转动并带动晶圆1转动,且晶圆1脱离主动辊851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配使得晶圆1 脱离与其脱离接触后依靠晶圆1自身惯性继续转动至少一圈。晶圆1 坐落于主动辊851和从动辊852上,并随主动辊851逆时针转动而顺时针转动。阻挡杆862上升并抬升晶圆1,使得晶圆1中心向从动辊 852偏移,进而晶圆1偏移至坐落于阻挡杆862和从动辊852上。晶圆1依靠其转动惯性继续顺时针转动至少一圈,当晶圆1平槽12碰触阻挡杆862进而与接触面8621贴合,且此时晶圆1重心偏向从动辊852的方向,通过平槽12与接触面8621的面接触而阻止晶圆1继续转动以完成单片晶圆1寻边。剩余晶圆1继续转动直至晶圆1平槽 12与接触面8621贴合,进而通过平槽12与接触面8621的面接触而阻止晶圆1继续转动以完成全部晶圆1寻边。

[0258]

参考图54(f),主动辊851位于晶圆1左侧,阻挡杆862与主动辊851之间的距离d1<阻挡杆862与从动辊852之间的距离d2。主动辊851顺时针转动,且晶圆1脱离主动辊851时的惯性力与晶圆1脱离主动辊851后所受的摩擦力相适配使得晶圆1脱离与其接触后依靠惯性继续转动至少一圈。晶圆1坐落于主动辊851和从动辊852上,并随主动辊851逆时针转动而逆时针转动。阻挡杆862上升并抬升晶圆1,使得晶圆1中心向从动辊852偏移,进而晶圆1偏移至坐落于阻挡杆862和从动辊852上。晶圆1依靠其转动惯性继续逆时针转动至少一圈,当晶圆1平槽12碰触阻挡杆862进而与接触面8621贴合,且此时晶圆1重心偏向从动辊852的方向,通过平槽12与接触面8621 的面接触而阻止晶圆1继续转动以完成单片晶圆1寻边。剩余晶圆1 继续转动直至晶圆1平槽12与接触面8621贴合,进而通过平槽12 与接触面8621的面接触而阻止晶圆1继续转动以完成全部晶圆1寻边。

[0259]

晶圆寻边装置800还可以包括转移机构830以承托晶圆1进出出入口811与外部设备对接转移晶圆1,例如与晶圆1机械臂对接转移多片垂直状态晶圆1。

[0260]

转移机构830包括两个对称设置的转移晶圆梳831,转移晶圆梳 831沿其长度方向设置有多个卡槽以夹持晶圆1,且两个转移晶圆梳 831的长度方向与限位晶圆梳二841的长度方向一致,以便于取放晶圆1。两个转移晶圆梳831能够升降以进出出入口811且取放晶圆1 于转动驱动机构850上。两个转移晶圆梳831上优选对称设置有一组对射传感器以确认是否承载晶圆1。

[0261]

转移机构830和限位机构二840嵌套设置,即两个转移晶圆梳 831均位于两个限位晶圆1梳的内侧,或分别位于两个限位晶圆1梳的外侧。本实施例中,转移机构830设置于限位机构二840的内侧。同时,在寻边作业中,转移晶圆梳831优选也对晶圆1进行夹持,当然可以理解的是,其和限位机构二840同样与晶圆1边缘之间有空隙,以方便晶圆1径向偏移转移不与主动辊851或从动辊852接触。

[0262]

本实施例中,本装置同时采用了限位机构一860、限位机构二840 以及转移机构830,通过其中的限位晶圆梳一861、限位晶圆梳二841 以及转移晶圆梳,避免误触碰晶圆1导致其过度径向偏移,以及提高其垂直状态稳定性,同时减小寻边过程中的不规则转动,即将阻挡杆 862导致的晶圆1轴向晃动通过沿晶圆1周向逐级设置的晶圆1梳限制一较小范围内,以避免触碰相邻晶圆1,以及脱离阻挡杆862。

[0263]

本晶圆寻边装置800的工作流程为:

[0264]

s1当需要与外部晶圆1机械臂对接转移晶圆1时,转移机构830 上升至限位机构二840的上方,且穿过出入口811以承接晶圆1。

[0265]

s2取到晶圆1后转移机构830下降,使得晶圆1坐落在主动辊 851和从动辊852上,且边缘插入限位卡槽二8411内。

[0266]

s3转移机构830继续下降脱离与晶圆1接触,晶圆1完全坐落于主动辊851和从动辊852上。

[0267]

s4限位晶圆梳一861上升至一定高度使得晶圆1偏移而坐落于阻挡杆862和主动辊851上或阻挡杆862和从动辊852上,并完成寻边。

[0268]

s5限位晶圆梳一861下降使得晶圆1偏移坐落于主动辊851和从动辊852上。

[0269]

s6根据需要再次启动主动辊851,使得晶圆1统一转动至一角度。

[0270]

s7转移机构830上升取走角度规整的晶圆1。

[0271]

s4具体为:

[0272]

对凹槽11晶圆1寻边:

[0273]

s200若晶圆1在被阻挡杆862抬升时处于静止状态,则执行步骤s300-s310,若晶圆1在被阻挡杆862抬升时处于转动状态,则执行步骤s400-s410;

[0274]

s300将阻挡杆862靠近从动辊852设置,使得抬升后的晶圆1 被承载在阻挡杆862和主动辊851上;

[0275]

s310控制主动辊851转动,以带动晶圆1转动,并使得晶圆1 凹槽11嵌入阻挡杆862阻后,晶圆1朝向靠近从动辊852的方向偏移,直至被承载在阻挡杆862和从动辊852上,并停止转动;

[0276]

s400将阻挡杆862靠近主动辊851设置,使得抬升后的晶圆1 被承载在阻挡杆862

和从动辊852上;

[0277]

s410晶圆1凹槽11嵌入阻挡杆862阻后,晶圆1朝向靠近从动辊852的方向偏移,并停止转动。

[0278]

对平槽12晶圆1寻边:

[0279]

s510主动辊851驱动晶圆1转动;

[0280]

s520阻挡杆862抬升转动状态的晶圆1,并使得抬升后的晶圆1 被承载在阻挡杆862和从动辊852上;

[0281]

s530晶圆1平槽12与接触面8621贴合后,晶圆1停止转动。

[0282]

本晶圆转移系统尤其适用于设置在批量晶圆清洗等工艺系统前端,以对晶圆进行快速地批量处理,提高系统运行速度。

[0283]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。